1.启动CAXA制造工程师2008和打开文件

1)启动CAXA制造工程师2008,选择下拉菜单“文件”→“打开”命令,弹出“打开”对话框,选择“凸轮零件.mxe”(“随书光盘:\第3章\2.3\uncompleted\凸轮零件.mxe”)。

2)单击“打开”对话框中的“打开”按钮,将该文件打开。在键盘上按等角视图的快捷键“F8”,此时图形区显示等角视图,如图2-84所示。

图2-84 等角视图

2.设置加工工件

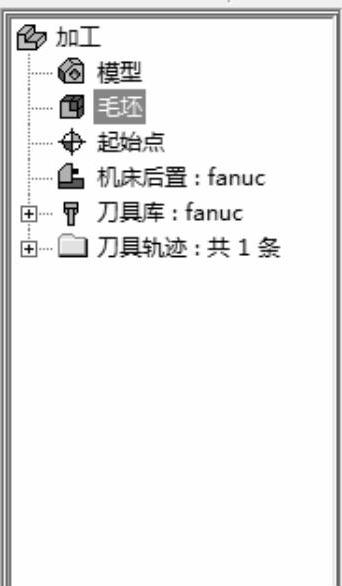

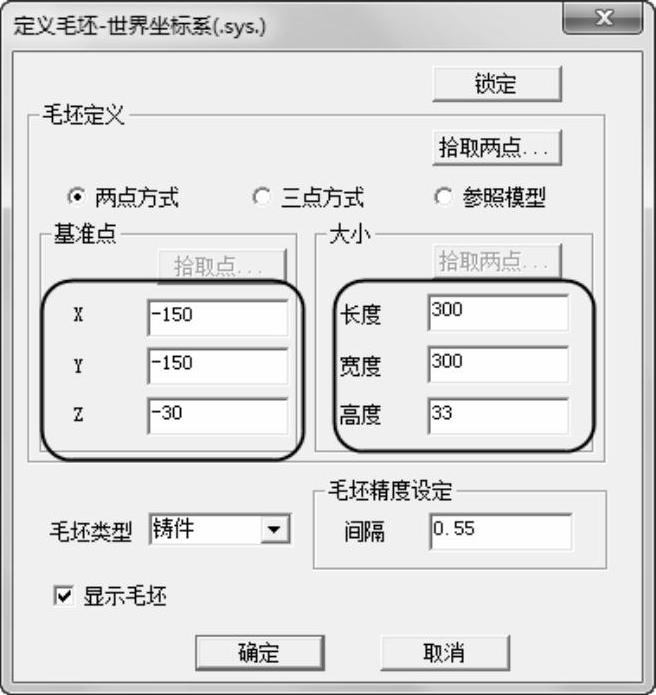

1)双击如图2-85所示“加工管理”中的“毛坯”标识,系统弹出“定义毛坯-世界坐标系(.sys.)”对话框,如图2-86所示。

图2-85 加工管理

图2-86 “定义毛坯-世界坐标系(.sys.)”对话框

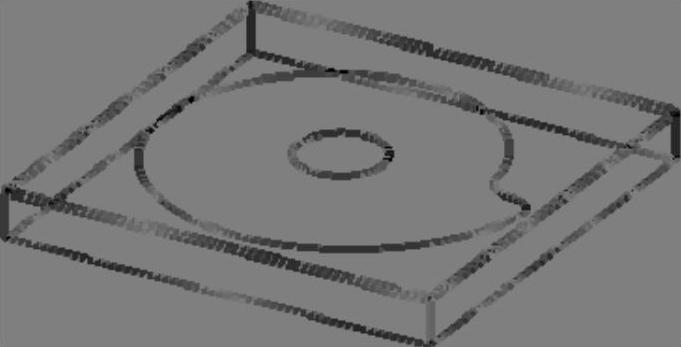

2)设置毛坯形状为立方体,选中“两点方式”,设置的“基准点”与“大小”。勾选“显示毛坯”,以在显示窗口中以线框形式显示毛坯,单击“定义毛坯-世界坐标系(.sys.)”对话框中的“确定”按钮,完成加工工件设置,如图2-87所示。

图2-87 设置的工件

3.平面区域粗加工

(1)“平面区域粗加工”参数设置 选择下拉菜单“加工”→“粗加工”→“平面区域粗加工”,弹出“平面区域粗加工”对话框。

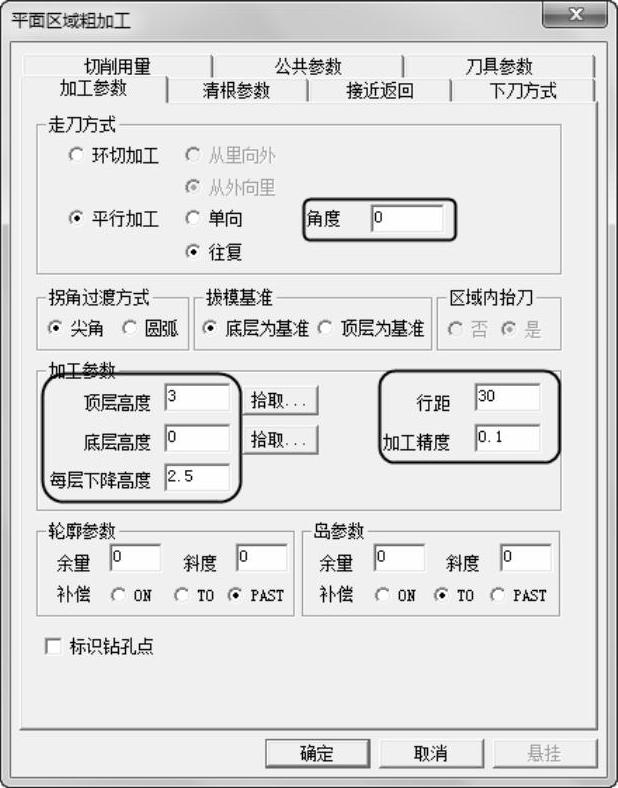

1)单击“加工参数”选项卡,设置“走刀方式”为“平行加工”、“往复”,“拐角过渡方式”为“尖角”,“拔模基准”为“底层为基准”,“轮廓参数”中的“补偿”为“PAST”,“岛参数”中的“补偿”为“TO”。具体“加工参数”、“轮廓参数”、“岛参数”参数数值如图2-88所示。

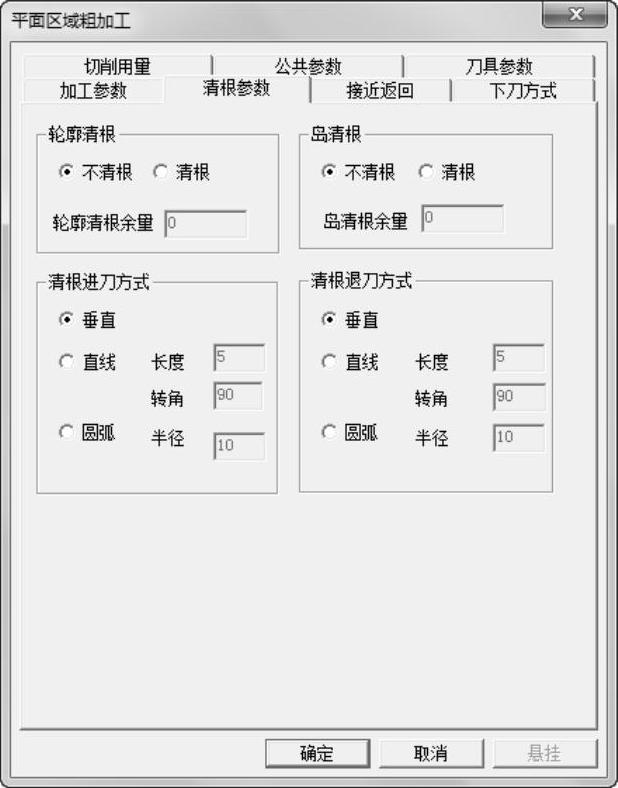

2)单击“清根参数”选项卡,设置“轮廓清根”、“岛清根”均为“不清根”,如图2-89所示。

图2-88 “加工参数”选项卡

图2-89 “清根参数”选项卡

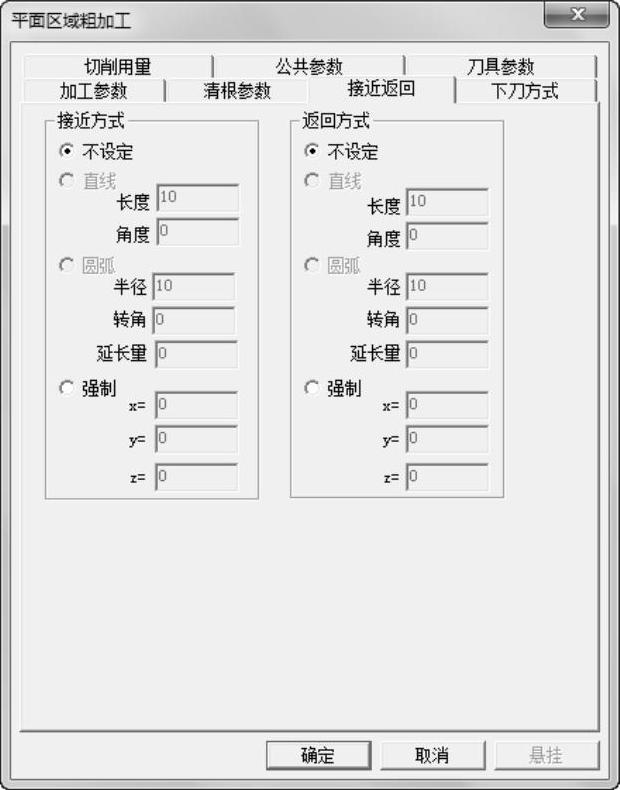

3)单击“接近返回”选项卡,设置“接近方式”与“返回方式”均为“不设定”,如图2-90所示。

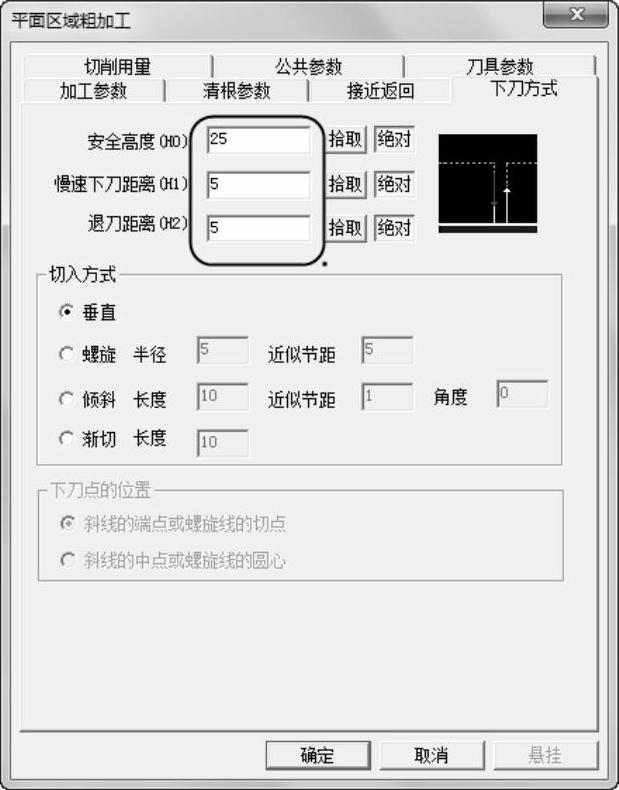

4)单击“下刀方式”选项卡,设置“切入方式”为“垂直”。具体“安全高度”、“慢速下刀距离”、“退刀距离”参数数值如图2-91所示,并且其数值均为“绝对”方式。

图2-90 “接近返回”选项卡

图2-91 “下刀方式”选项卡

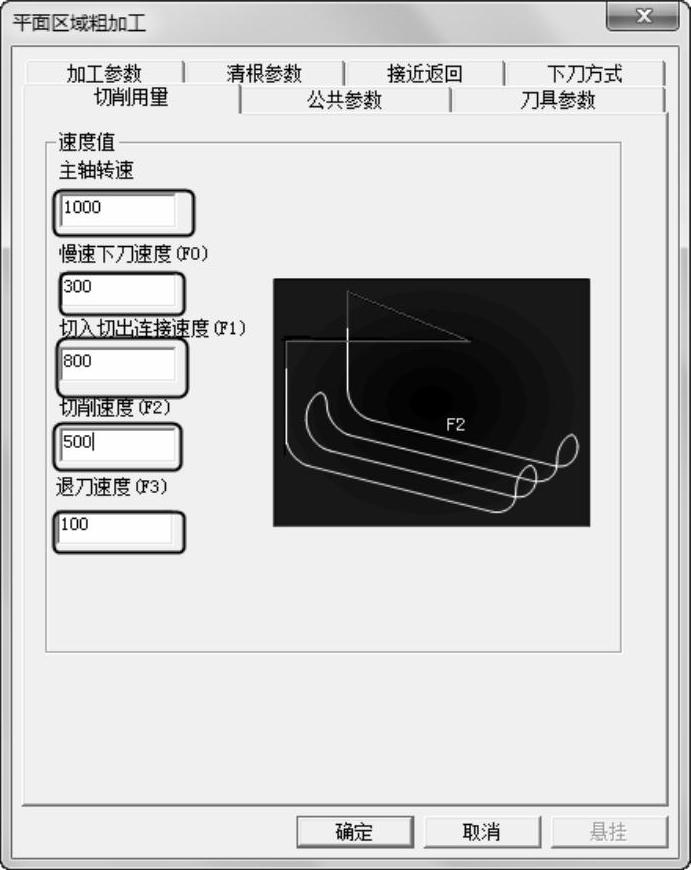

5)单击“切削用量”选项卡,设置“主轴转速”、“慢速下刀速度”、“切入切出连接速度”、“切削速度”、“退刀速度”,具体参数数值如图2-92所示。

图2-92 “切削用量”选项卡

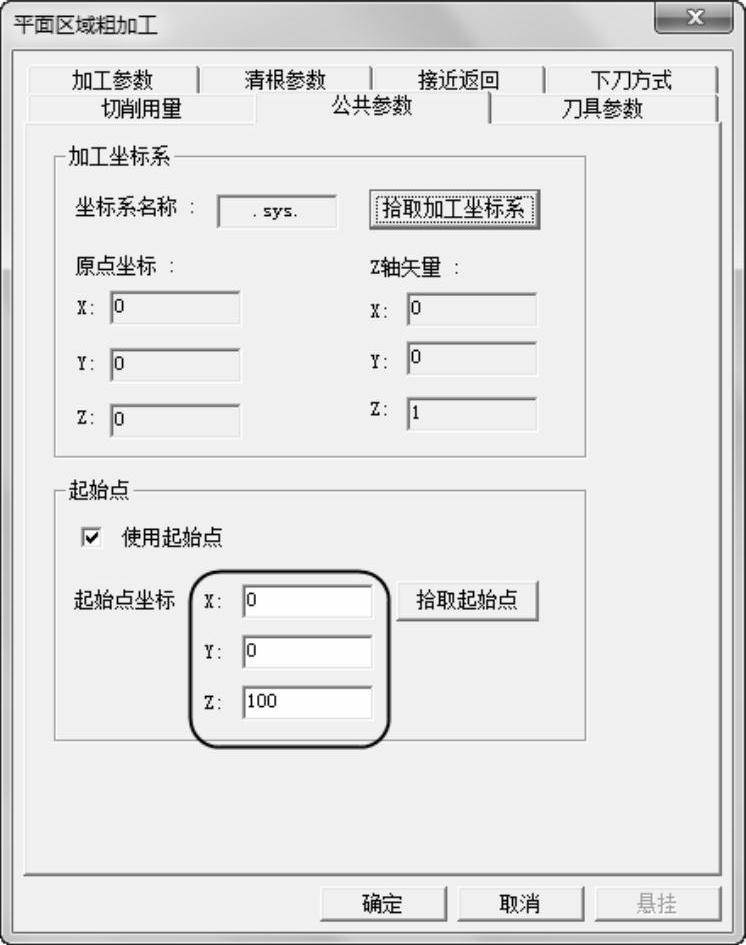

6)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图2-93所示。

图2-93 “公共参数”选项卡

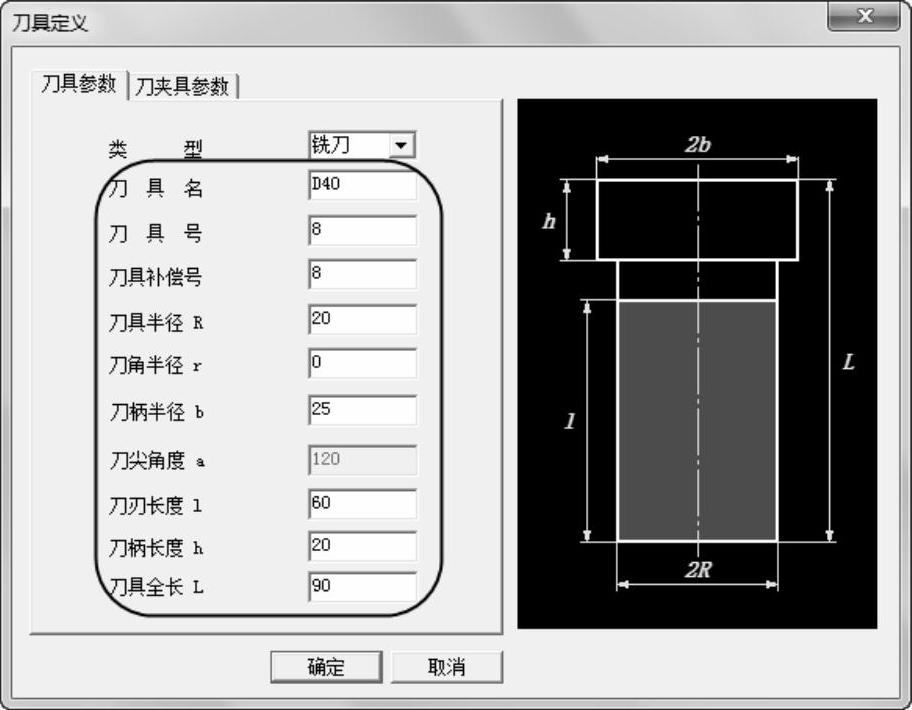

7)单击“刀具参数”选项卡,选择“增加刀具”按钮,系统弹出“刀具定义”对话框,设置刀具参数如图2-94所示。“刀夹具参数”设置为系统默认,然后单击“确定”按钮,刀具便增加到了刀具库中。

图2-94 “刀具定义”对话框

选择刚设置的刀具名称为“D40,r0”的铣刀,D代表刀具直径,r代表刀角半径,如图2-95所示。

图2-95 “刀具参数”选项卡

(2)生成刀具轨迹

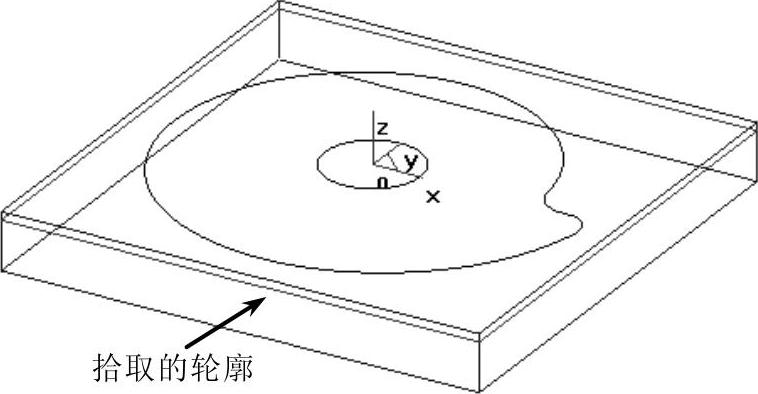

1)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取轮廓”,拾取的外面加工对象如图2-96所示,并选择串联方向,系统又提示“拾取岛屿”,直接单击鼠标右键即可。

2)单击鼠标右键确认,系统开始计算,稍后得出刀具轨迹如图2-97所示。

图2-96 拾取的轮廓

图2-97 生成刀具轨迹

(3)隐藏刀具轨迹 为了方便选取轮廓,应隐藏生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“隐藏”命令,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可隐藏刀具轨迹。

2)直接单击选中刀具轨迹,然后单击右键,弹出下拉菜单,在下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

4.区域式粗加工

(1)“区域式粗加工”参数设置 选择下拉菜单“加工”→“粗加工”→“区域式粗加工”,弹出“区域式粗加工”对话框。

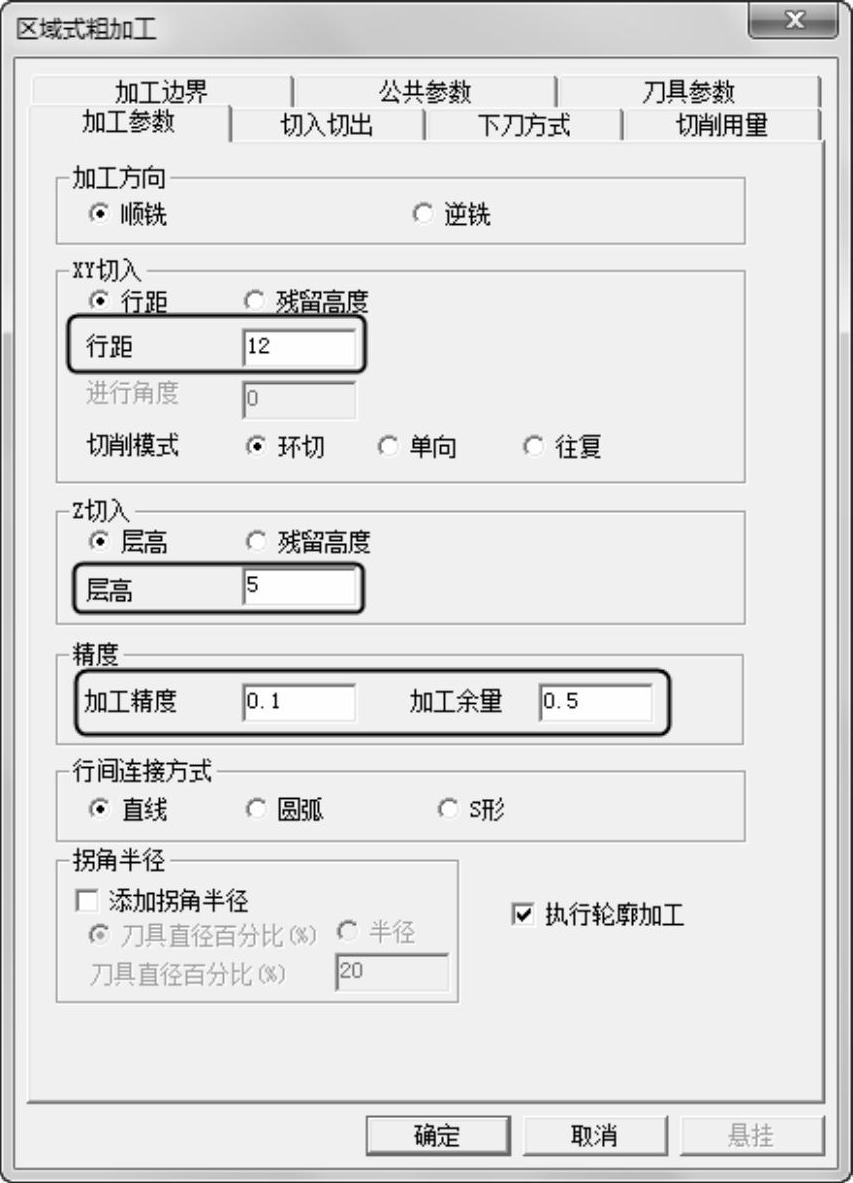

1)单击“加工参数”选项卡,设置“加工方向”为“顺铣”,“XY切入”为“行距”,“切削模式”为“环切”,“Z切入”为“层高”,“行间连接方式”为“直线”,勾选“执行轮廓加工”。具体“行距”、“进行角度”、“层高”、“加工精度”、“加工余量”参数数值如图2-98所示。

图2-98 “加工参数”选项卡

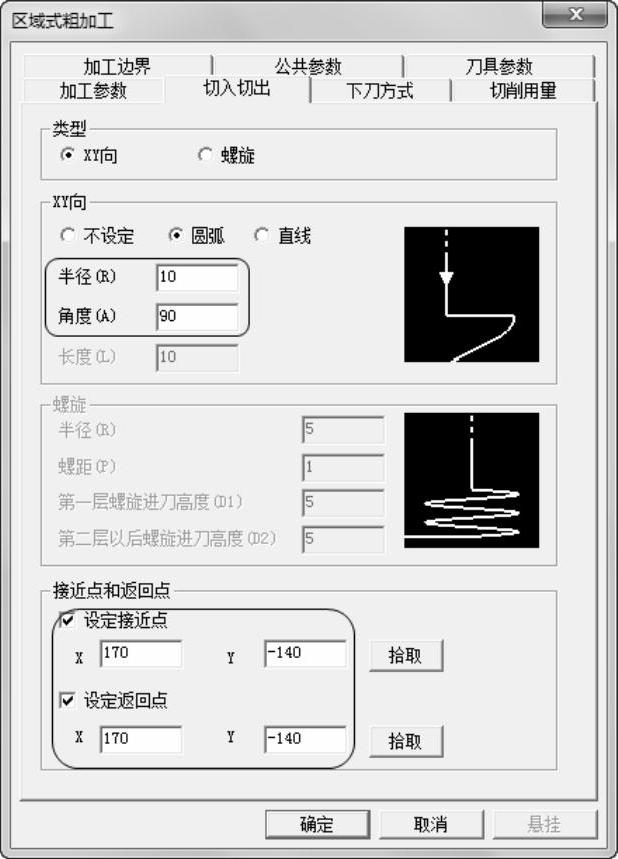

2)单击“切入切出”选项卡,设置“类型”为“XY向”,“XY向”为“圆弧”,具体“半径”、“角度”、“接近点”、“返回点”参数数值如图2-99所示。

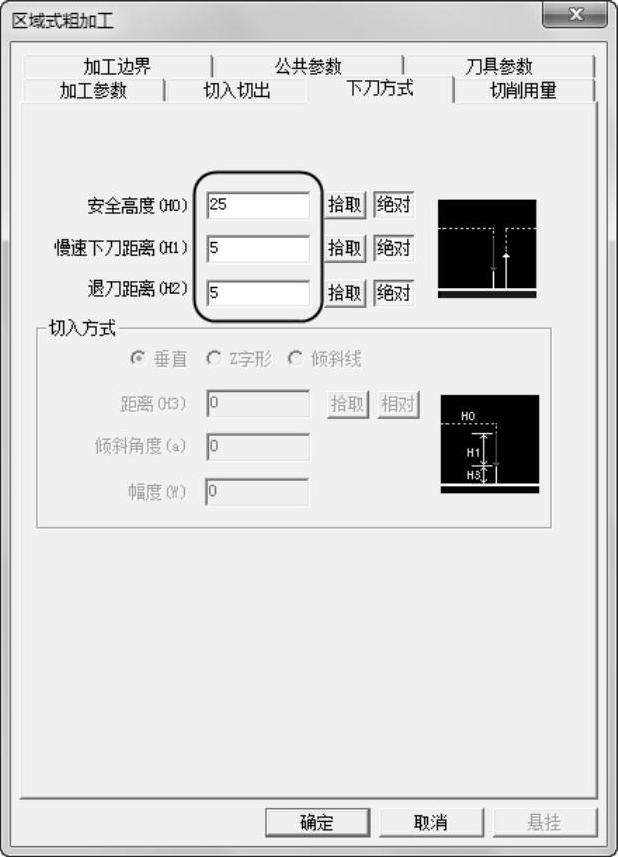

3)单击“下刀方式”选项卡,设置“安全高度”、“慢速下刀距离”、“退刀距离”,具体参数数值如图2-100所示。

图2-99 “切入切出”选项卡

图2-100 “下刀方式”选项卡

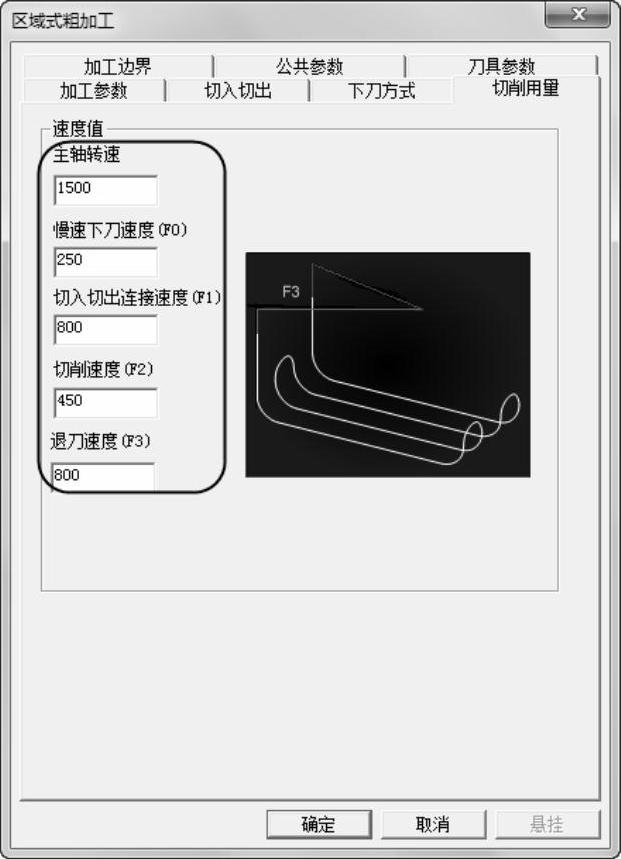

4)单击“切削用量”选项卡,设置“主轴转速”、“慢速下刀速度”、“切入切出连接速度”、“切削速度”、“退刀速度”,具体参数数值如图2-101所示。

图2-101 “切削用量”选项卡

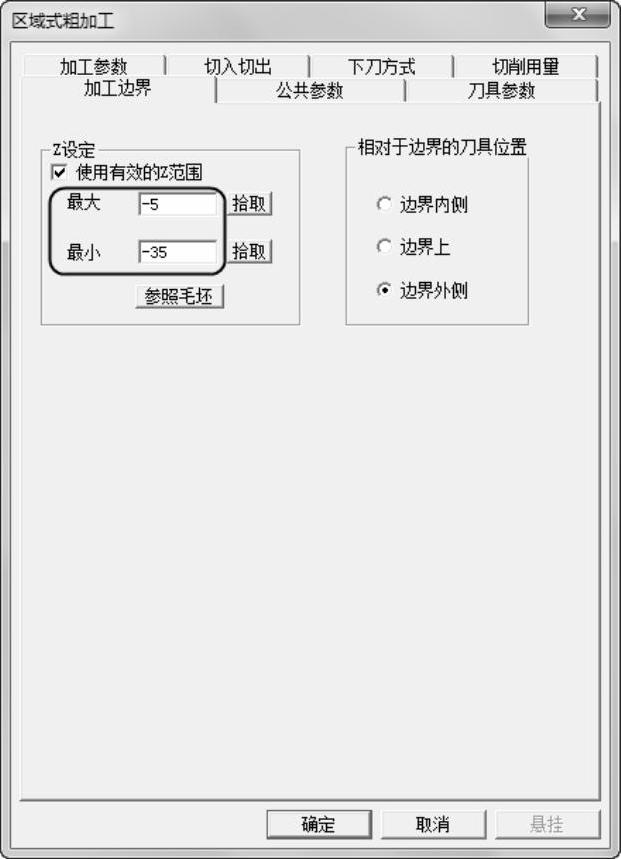

5)单击“加工边界”选项卡,勾选“使用有效的Z范围”,设置“相对于边界的刀具位置”为“边界外侧”,具体“最大”、“最小”参数数值如图2-102所示。

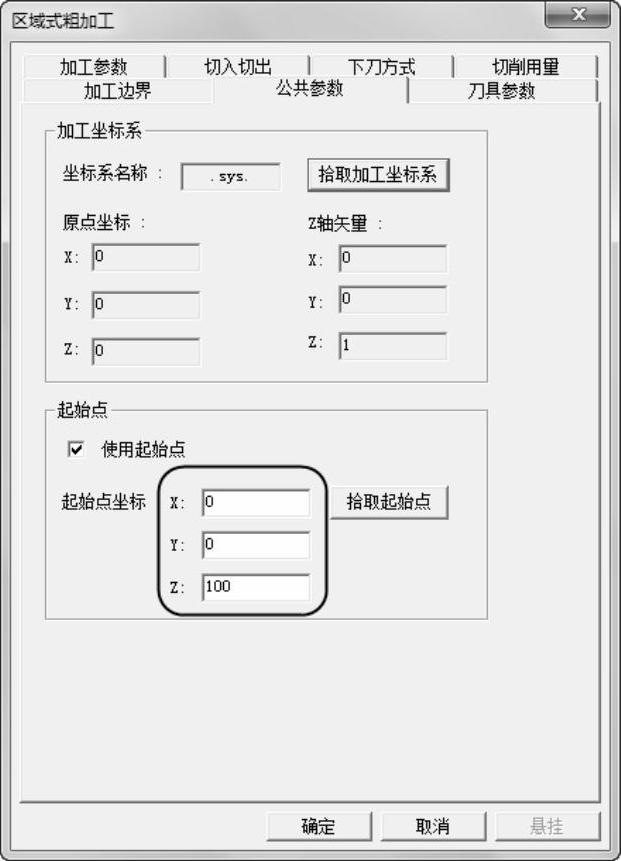

6)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图2-103所示。

图2-102 “加工边界”选项卡

图2-103 “公共参数”选项卡

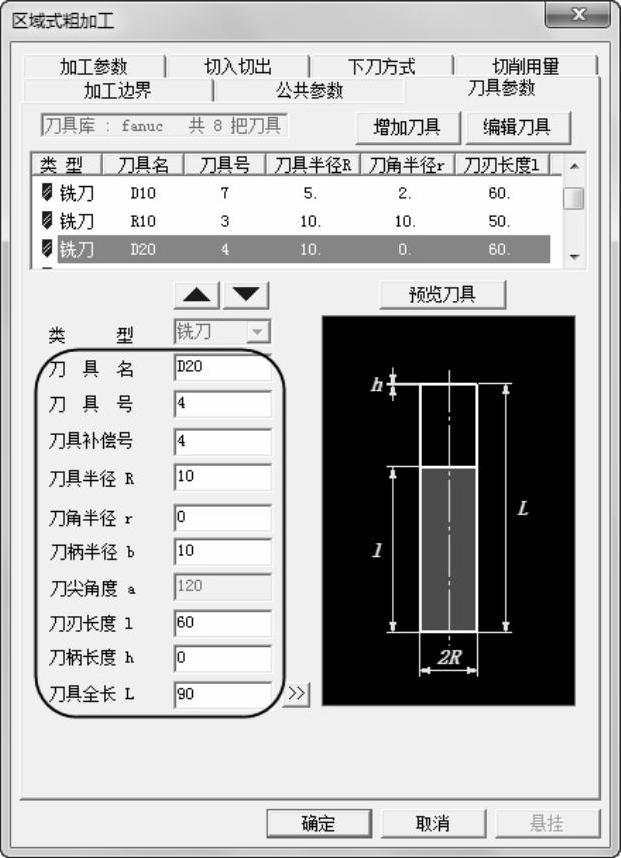

7)单击“刀具参数”选项卡,选择刀具名称为“D20,r0”,D代表刀具直径,r代表刀角半径的球刀。具体“刀具参数”参数数值如图2-104所示。

图2-104 “刀具参数”选项卡

(2)生成刀具轨迹

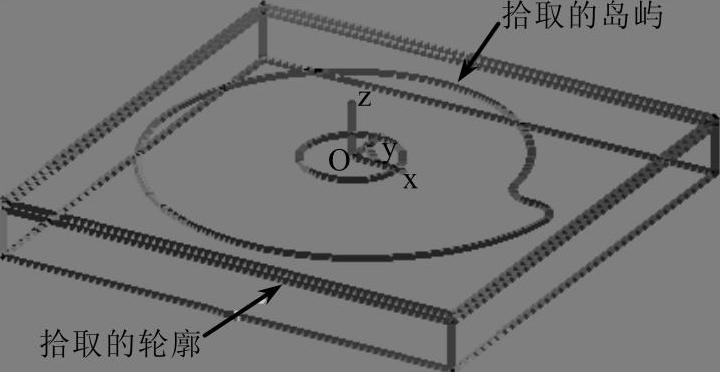

1)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取轮廓”,拾取的轮廓如图2-105所示。系统提示“继续拾取轮廓,按右键进行下一步,按ESC取消”,直接单击右键即可。

2)单击右键后系统提示“拾取岛屿”,拾取的岛屿如图2-105所示。

3)再单击鼠标右键确认,系统开始计算,稍后得出刀具轨迹如图2-106所示。

图2-105 拾取的轮廓与岛屿

图2-106 生成刀具轨迹

(3)隐藏刀具轨迹 为了方便选取轮廓,应隐藏生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“隐藏”命令,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可隐藏刀具轨迹。

2)直接单击选中刀具轨迹,然后单击右键,弹出下拉菜单。在下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

5.钻孔

(1)“区域式粗加工”参数设置 选择下拉菜单“加工”→“其他加工”→“孔加工”,弹出“孔加工”对话框。

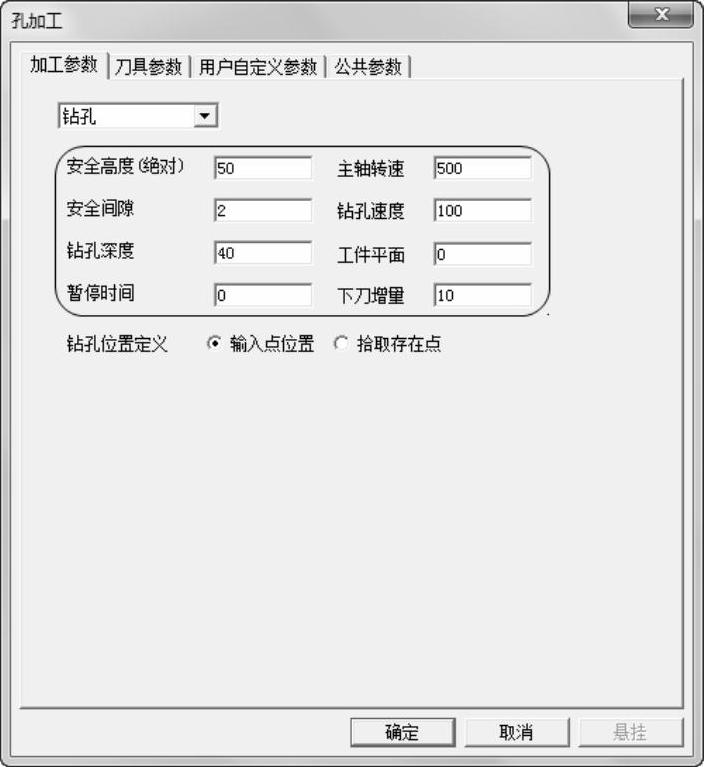

1)单击“加工参数”选项卡,设置“钻孔位置定义”为“输入点位置”,具体“安全高度”、“安全间隙”、“钻孔深度”、“暂停时间”、“主轴转速”、“钻孔速度”、“工件平面”、“下刀增量”参数数值如图2-107所示。

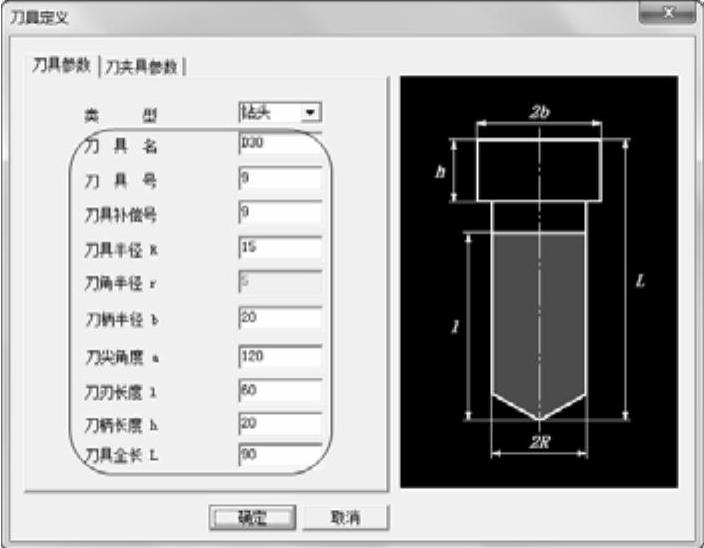

2)单击“刀具参数”选项卡,选择“增加刀具”按钮,系统弹出“刀具定义”对话框,选择“类型”为“钻头”,设置刀具参数如图2-108所示。“刀夹具参数”设置为系统默认,然后单击“确定”按钮,刀具便增加到了刀具库中。

(https://www.xing528.com)

(https://www.xing528.com)

图2-107 “加工参数”选项卡

图2-108 “刀具定义”对话框

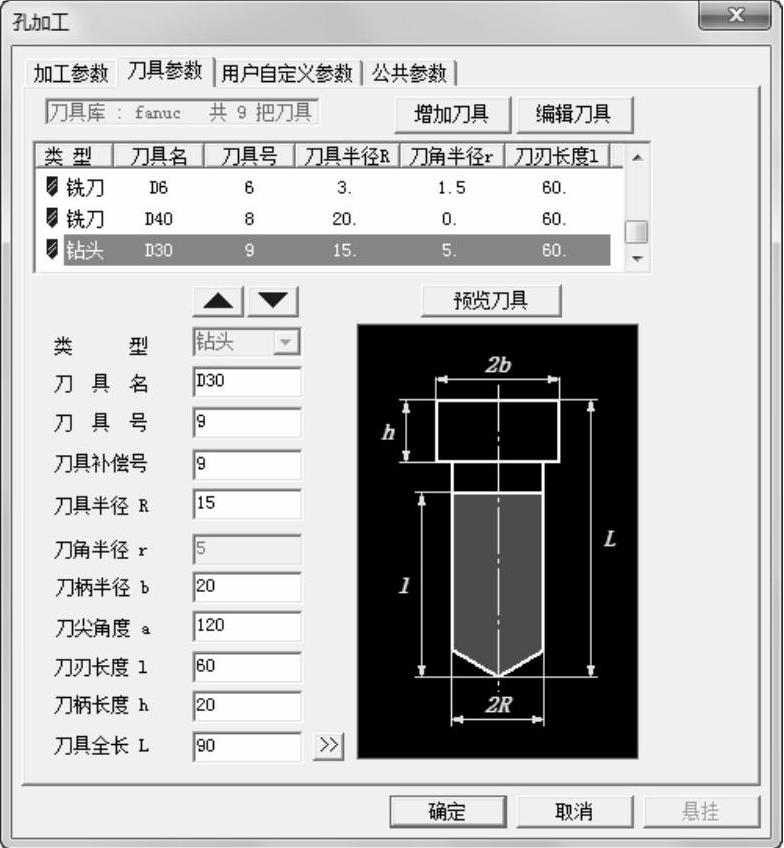

选择刚设置的刀具名称为D30的钻头,D代表刀具直径,如图2-109所示。

图2-109 “刀具参数”选项卡

3)分别单击“用户自定义参数”和“公共参数”选项卡,选择参数均为系统默认值,然后单击“确定”按钮即可。

(2)生成刀具轨迹 完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取点”,直接拾取坐标原点,然后单击右键即可。系统便自动生成刀具轨迹,如图2-110所示。

图2-110 生成钻孔轨迹

(3)隐藏刀具轨迹 为了方便选取轮廓,应隐藏生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“隐藏”命令,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可隐藏刀具轨迹。

2)直接单击选中刀具轨迹,然后单击右键,弹出下拉菜单。在下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

6.轮廓线精加工

(1)“轮廓线精加工”参数设置 选择下拉菜单“加工”→“精加工”→“轮廓线精加工”,弹出“轮廓线精加工”对话框。

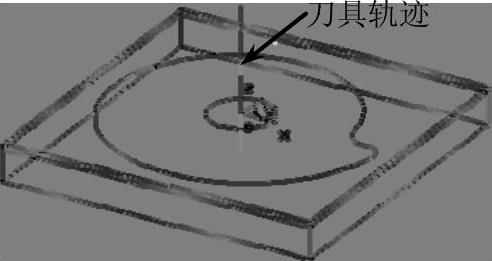

1)单击“加工参数”选项卡,设置“偏移类型”为“偏移”,“偏移方向”为“右”,“XY切入”为“行距”,“加工顺序”为“Z优先”,“Z切入”为“层高”,“偏移插补方法”为“圆弧插补”。具体“行距”、“刀次”、“层高”、“加工精度”、“XY向余量”、“Z向余量”参数数值如图2-111所示。

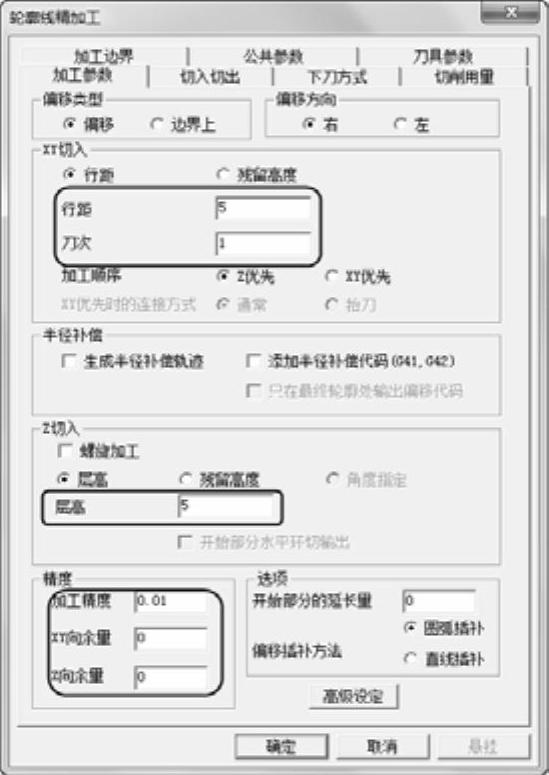

2)单击“切入切出”选项卡,设置“XY向”为“圆弧”,并设定“接近点和返回点”。具体“半径”、“角度”、“接近点”、“返回点”参数数值如图2-112所示。

图2-111 “加工参数”选项卡

图2-112 “切入切出”选项卡

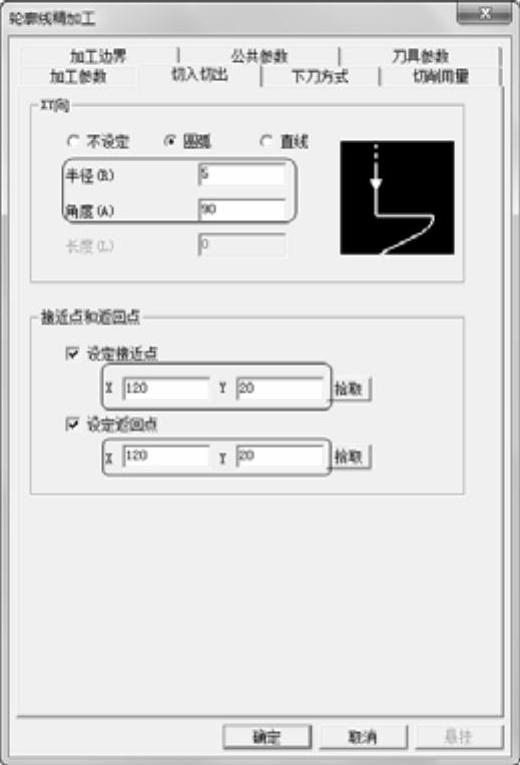

3)单击“下刀方式”选项卡,设置“安全高度”、“慢速下刀距离”、“退刀距离”,具体参数数值如图2-113所示。

图2-113 “下刀方式”选项卡

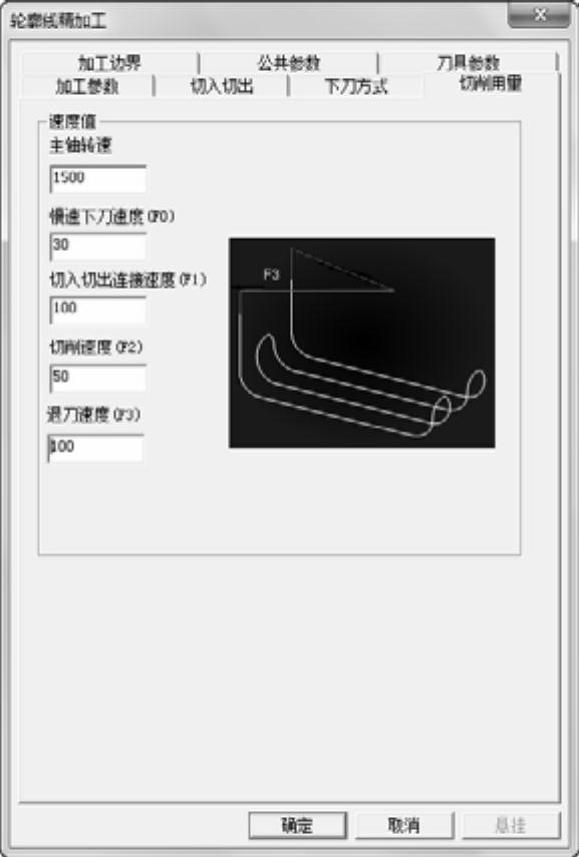

4)单击“切削用量”选项卡,设置“主轴转速”、“慢速下刀速度”、“切入切出连接速度”、“切削速度”、“退刀速度”,具体参数数值如图2-114所示。

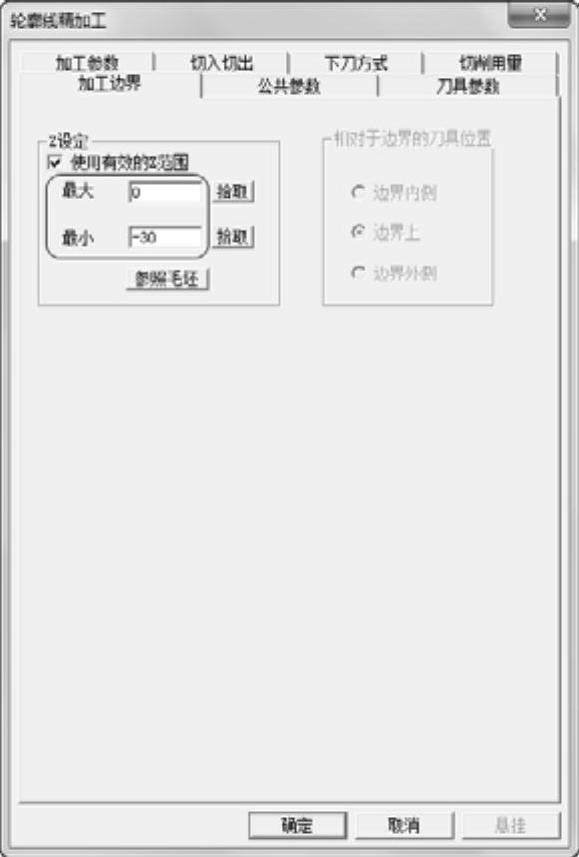

5)单击“加工边界”选项卡,勾选“使用有效的Z范围”,具体“最大”、“最小”参数数值如图2-115所示。

图2-114 “切削用量”选项卡

图2-115 “加工边界”选项卡

6)单击“公共参数”选项卡,勾选“使用起始点”,具体参数数值按照系统默认设置即可。

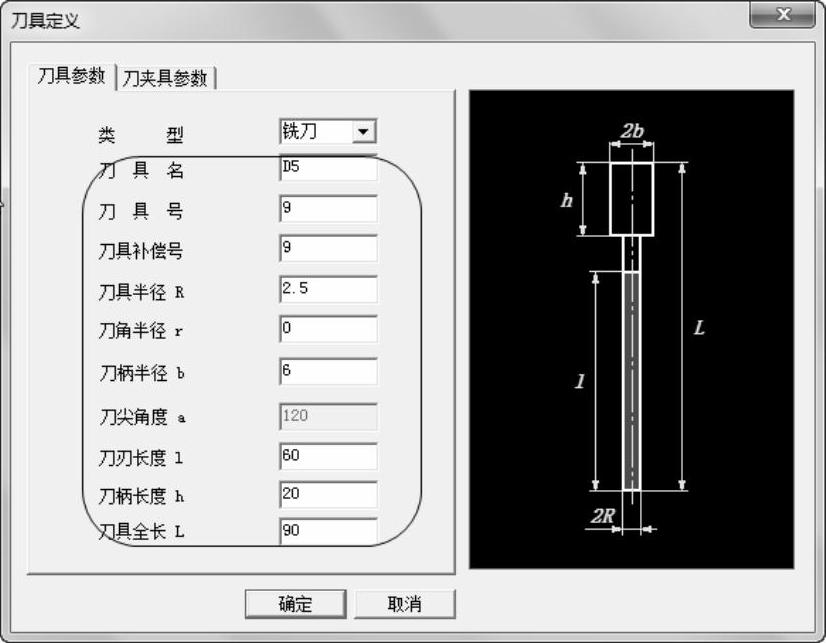

7)单击“刀具参数”选项卡,单击“增加刀具”按钮,系统弹出“刀具定义”对话框,选择“类型”为“钻头”,设置刀具参数如图2-116所示。“刀夹具参数”设置为系统默认,然后单击“确定”按钮,刀具便增加到了刀具库中。

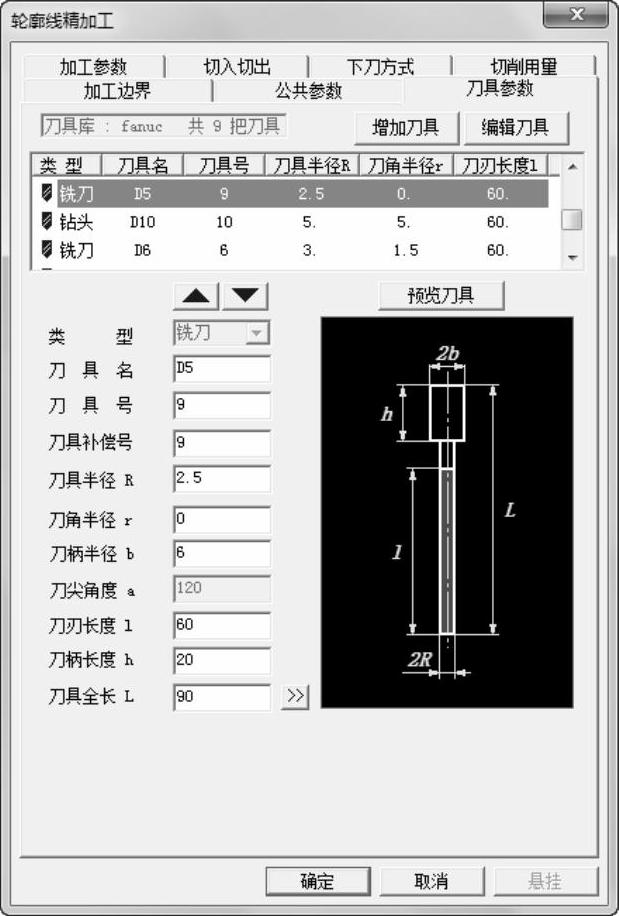

选择刚设置的刀具名称为“D5,r0”的平底铣刀,D代表刀具直径,r代表刀角半径,如图2-117所示。

图2-116 “刀具定义”对话框

图2-117 “刀具参数”选项卡

(2)生成刀具轨迹

1)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取轮廓”,拾取的轮廓如图2-118所示,红色的即为拾取的轮廓。拾取完后直接单击右键即可。

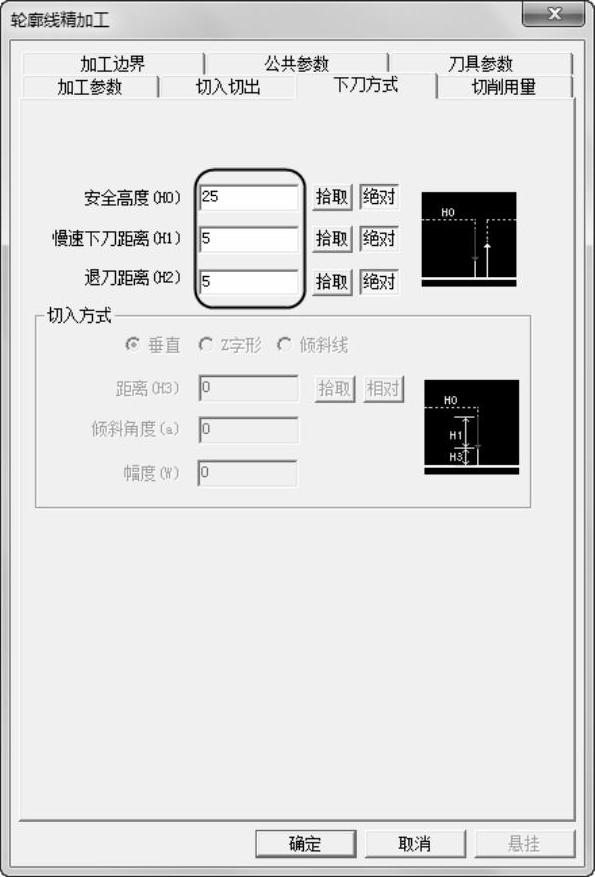

2)单击鼠标右键确认,系统开始计算,稍后得出刀具轨迹如图2-119所示。

图2-118 拾取的轮廓

图2-119 生成的刀具轨迹

(3)显示刀具轨迹 为了方便实体仿真,应显示所有生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“可见”命令,或直接单击“线面可见”按钮 ,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可显示刀具轨迹。

,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可显示刀具轨迹。

2)直接单击选中“加工管理”中的加工方式,然后单击右键,弹出下拉菜单。在下拉菜单中选取“全部显示”命令,刀具轨迹就被显示在界面上了。

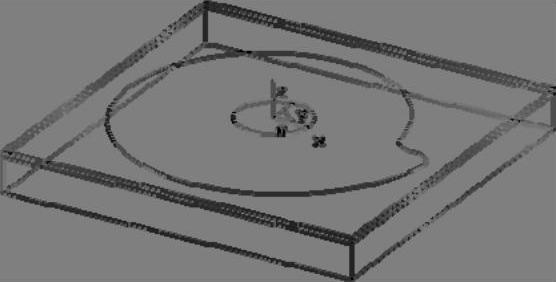

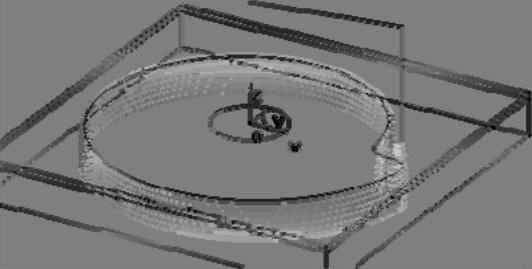

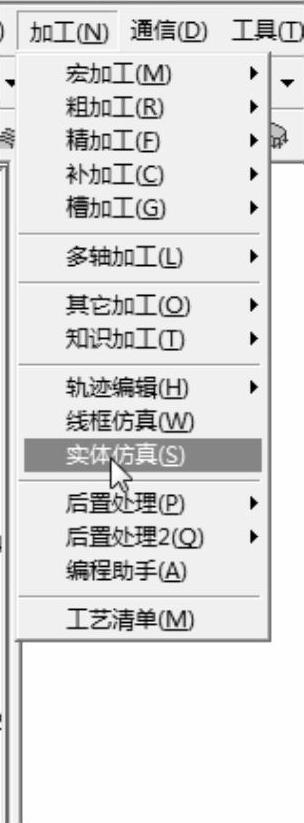

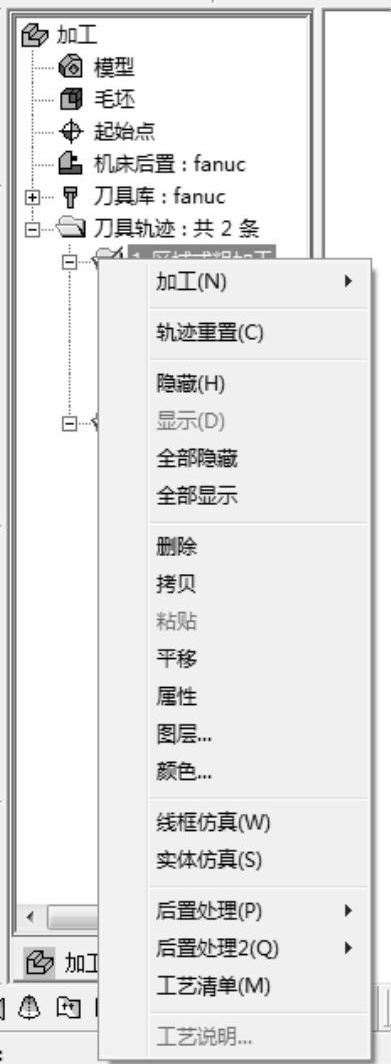

7.实体仿真、检验与修改

1)选择下拉菜单“加工”→“实体仿真”命令,如图2-120所示,连续拾取粗加工和精加工的刀具轨迹,单击鼠标右键结束,或在工作区和加工管理窗口去拾取若干轨迹(拾取的时候按住Ctrl键),然后在加工管理窗口区中单击右键弹出快捷菜单,单击“实体仿真”,如图2-121所示,系统弹出“CAXA实体仿真”界面。

图2-120 从菜单进入实体仿真

图2-121 快捷菜单进入实体仿真

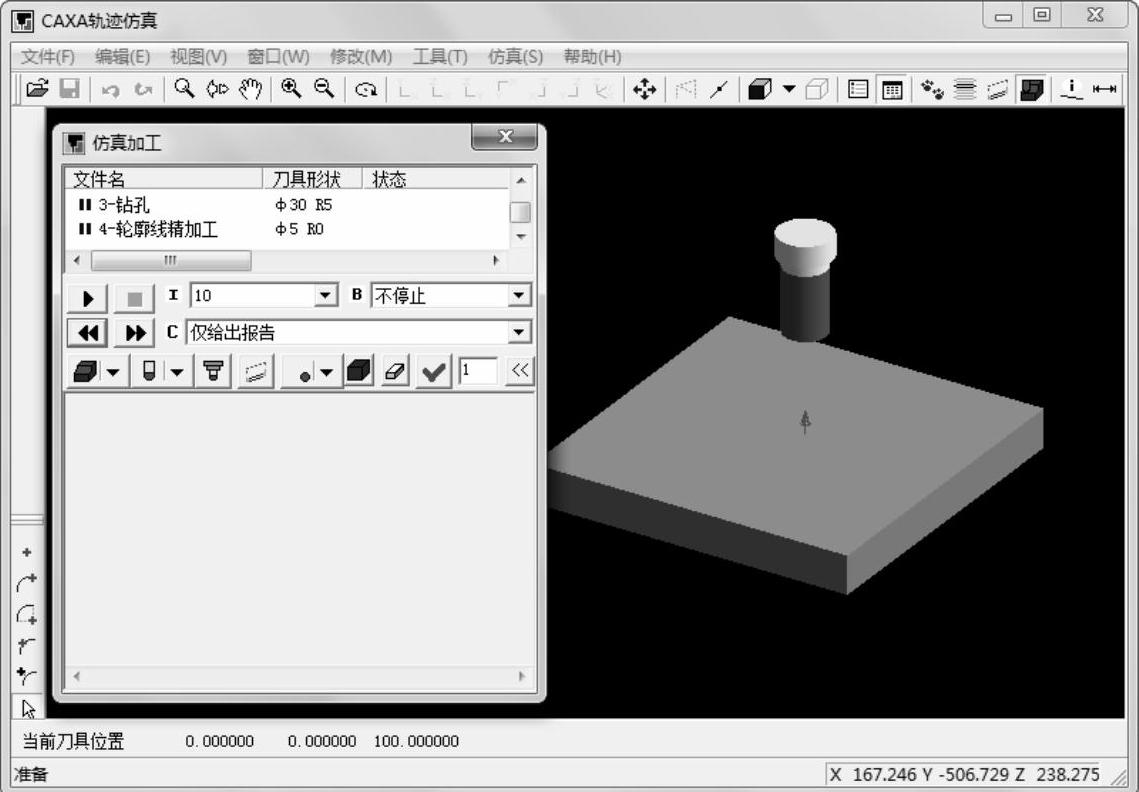

2)在仿真界面中,选择下拉菜单“工具”→“仿真”命令,或直接单击“实体仿真”按钮 ,系统立即进行加工仿真,并弹出“仿真加工”对话框,如图2-122所示。

,系统立即进行加工仿真,并弹出“仿真加工”对话框,如图2-122所示。

图2-122 “仿真加工”对话框

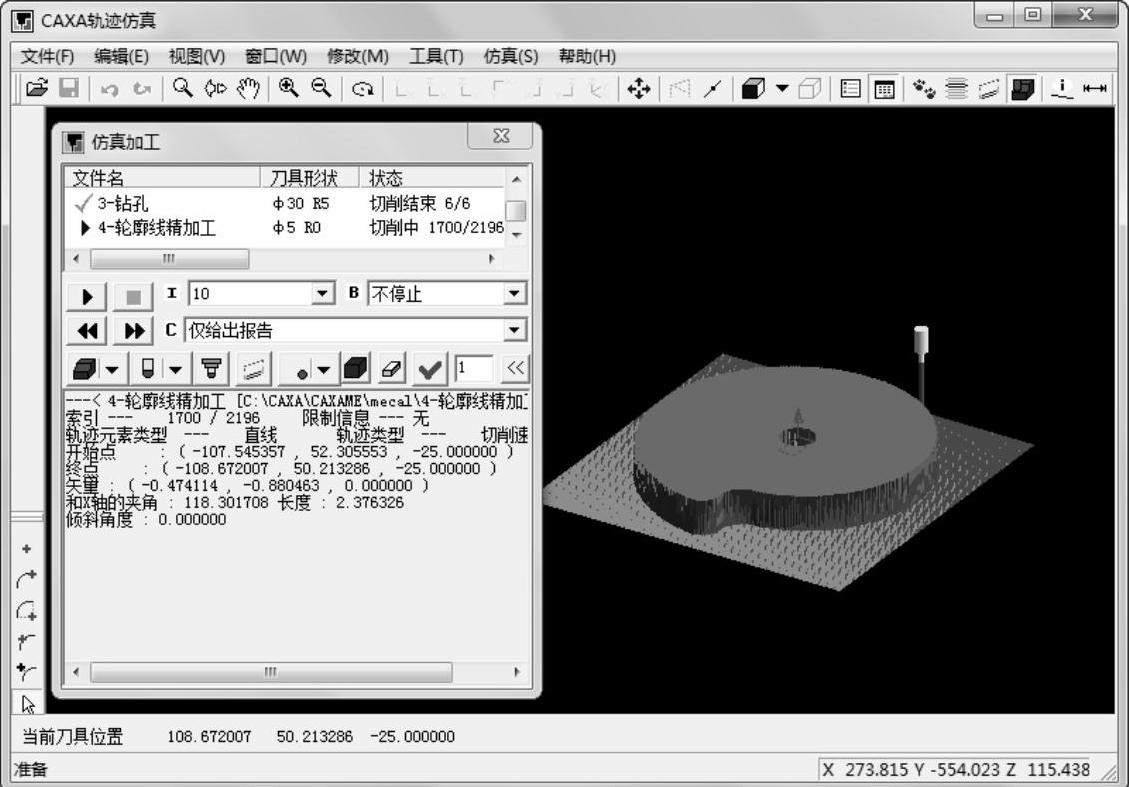

3)单击“播放”按钮 ,系统立即进行加工仿真,仿真加工顺序与选取刀具轨迹的顺序一致,如图2-123所示。

,系统立即进行加工仿真,仿真加工顺序与选取刀具轨迹的顺序一致,如图2-123所示。

图2-123 仿真结果

4)观察仿真加工的走刀路线,检查判断刀路是否正确、合理(有无过切等错误的发生)。若有非原则上的错误,可通过选中下拉菜单“修改”下的命令对刀具轨迹进行编辑和修改。

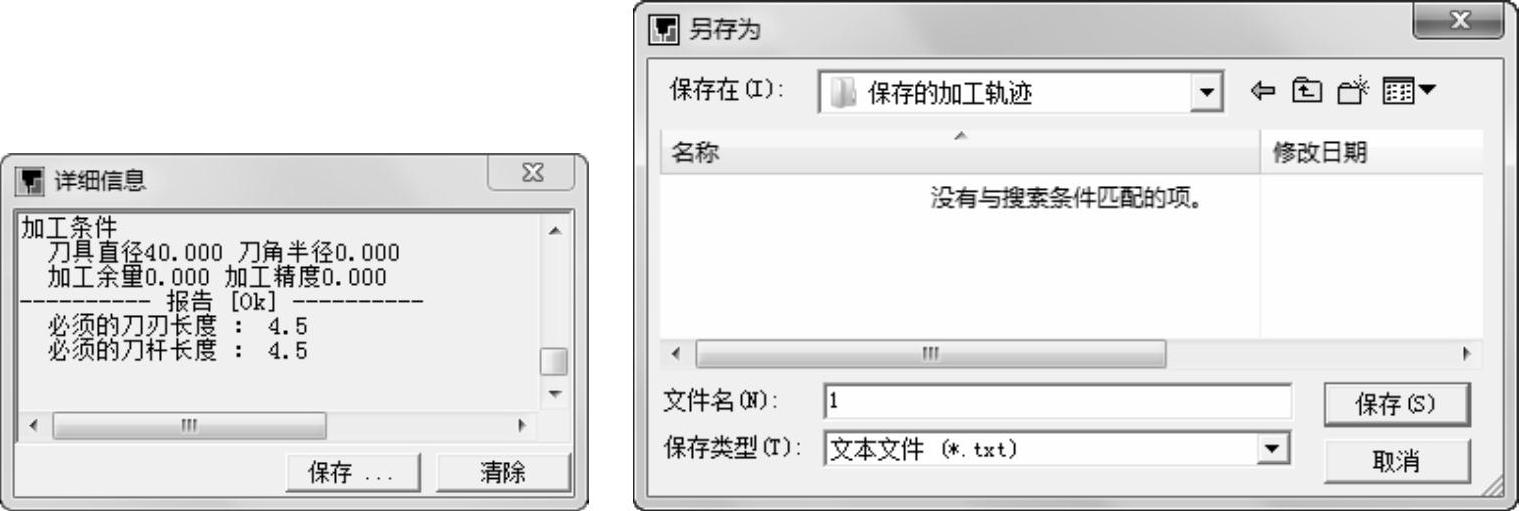

5)仿真检查无误后,可以保存加工轨迹。当仿真加工结束后,系统会自动弹出“详细信息”对话框,单击“保存”按钮,即可保存粗加工和精加工轨迹,如图2-124所示。

图2-124 保存结果

8.后处理

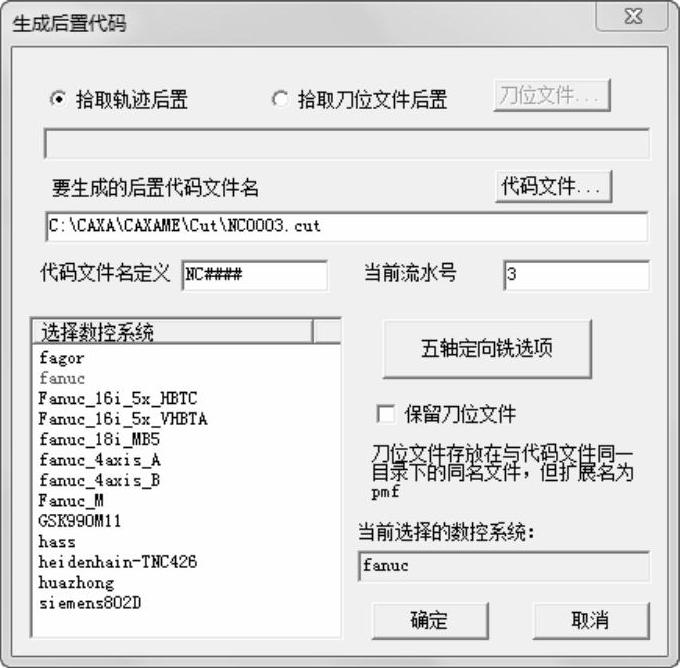

生成代码就是按照当前机床类型的配置要求,把已经生成的加工轨迹转化生成G代码数据文件,即CNC数控程序,有了数控程序就可以直接输入机床进行数控加工。

操作步骤如下:

1)选择下拉菜单“加工”→“后置处理2”→“生成G代码”命令,系统自动弹出“生成后置代码”对话框,“选择数控系统”为“Fanuc”,如图2-125所示。

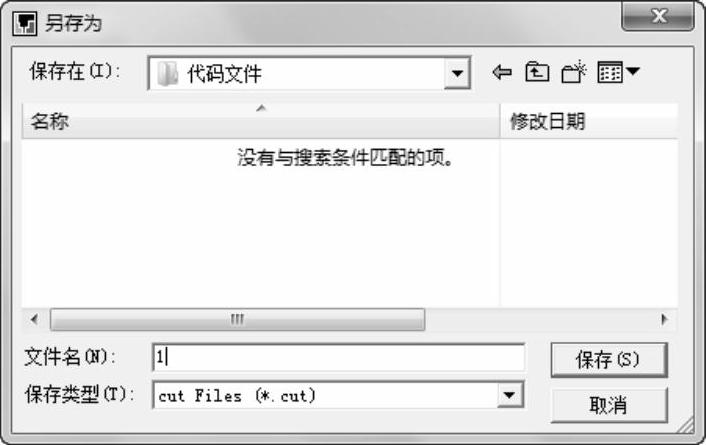

2)选择“代码文件”按钮,弹出“另存为”对话框,选择合适的目录后,单击“确定”按钮,即可保存生成的数控代码,如图2-126所示。

图2-125 “生成后置代码”对话框

图2-126 “另存为”对话框

3)选择“拾取轨迹后置”,然后单击“生成后置代码”对话框的“确定”按钮,按系统提示依次拾取粗加工轨迹,单击鼠标右键确定,系统自动弹出数控程序。

该程序是“记事本”文件,如图2-127所示。拾取时可使用系统提供的拾取工具,可以同时拾取多个加工轨迹,被拾取轨迹的代码将生成在一个文件当中,生成的先后顺序与拾取的先后顺序相同。选择合适的目录后,单击“确定”按钮,即可保存生成的数控代码。

图2-127 生成的G代码

4)选择下拉菜单“文件”→“保存”命令,保存所创建的加工文件。

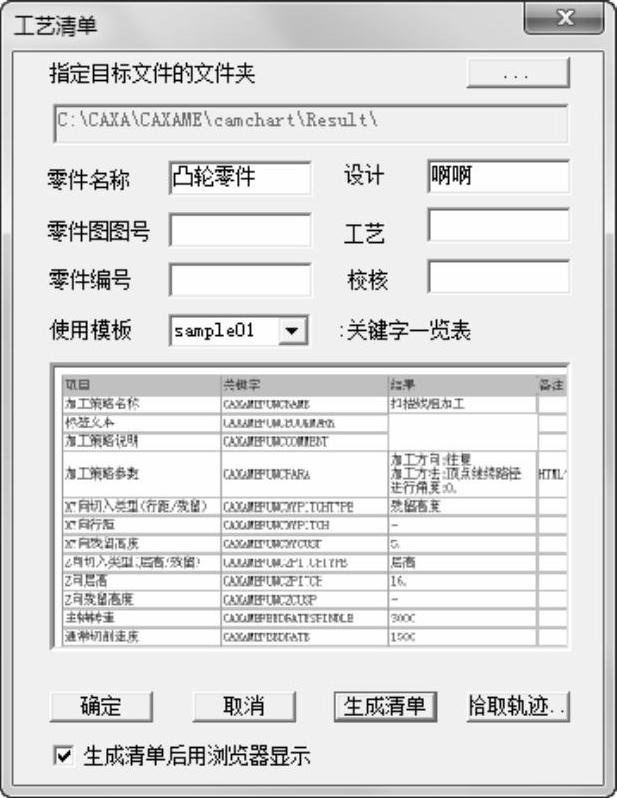

9.生成加工工艺清单

1)选择“加工”→“工艺清单”命令,弹出“工艺清单”对话框。填写加工零件名称“凸轮零件”,单击“拾取轨迹”按钮,返回工作界面,按顺序依次拾取粗、精加工轨迹后,单击鼠标右键,返回“工艺清单”对话框,如图2-128所示。

图2-128 “工艺清单”对话框

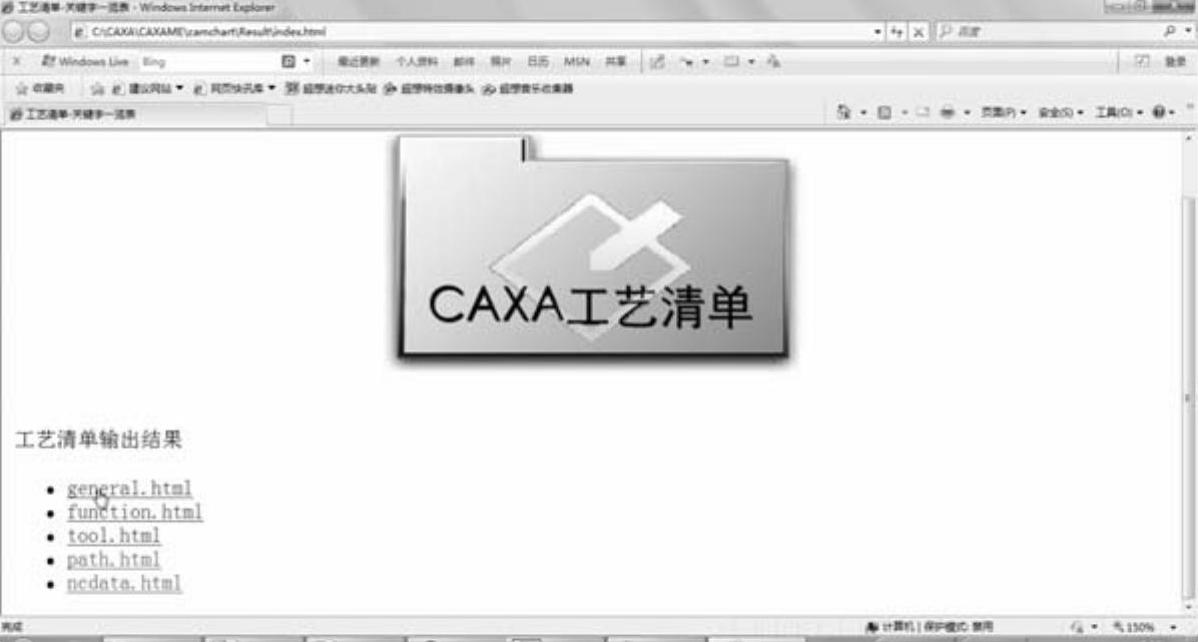

2)在“工艺清单”对话框中单击“生成清单”按钮,弹出“CAXA工艺清单”界面,如图2-129所示。

图2-129 生成加工工艺清单

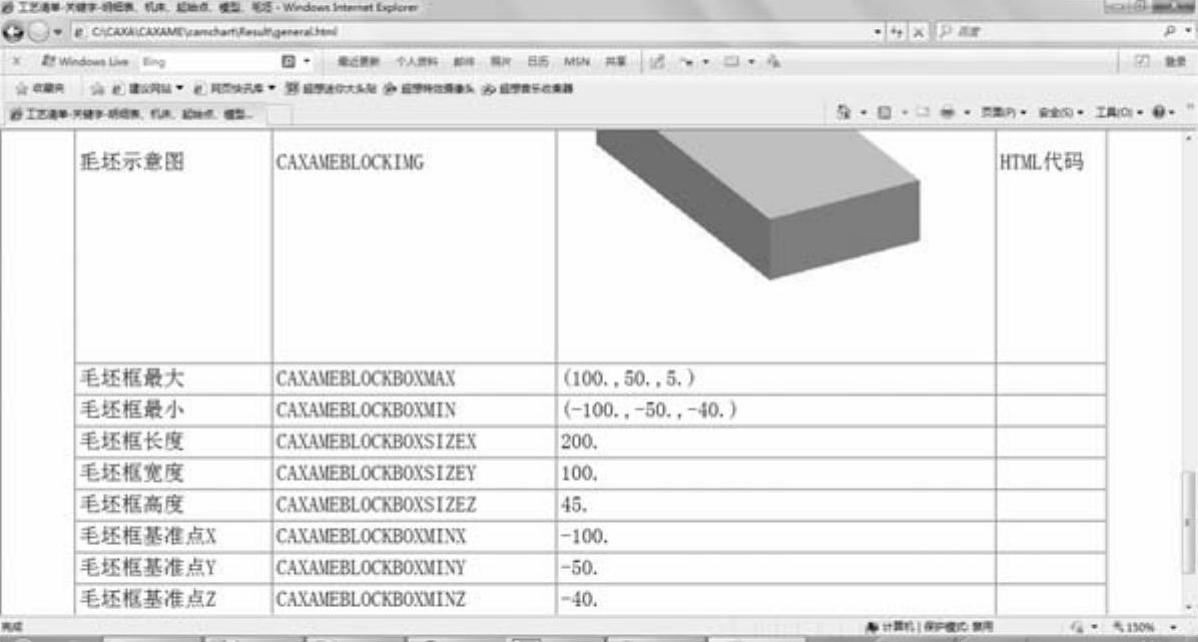

3)工艺清单共有general(NC数据检查表)、function(功能参数)、tool(刀具)、path(刀具路径)、ncdata(NC数据)5个NC数据检查表文件。NC数据检查表-功能参数文件如图2-130所示。

图2-130 NC数据检查表-功能参数文件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。