模具的淬火变形与开裂、使用过程中的早期开裂,虽然与材料的冶金质量、锻造质量、模具结构及加工有关,但与模具的热处理加工关系更大。根据模具失效原因的分析统计,热处理引起的失效占5%以上。因此,在模具材料选定之后,还必须配以正确的热处理,才能保证模具的使用性能和寿命。

本节重点叙述各类冷作模具的热处理特点以及传统工艺的优化问题,以供在制订和实施热处理工艺时参考。

1)冷作模具的制造工艺路线

模具的成形加工和热处理工序安排对模具的质量也有很大影响,在制订与实施热处理工艺时,必须予以考虑。

通常冷作模具的制造工艺路线有以下3种:

①一般冷作模具:锻造→球化退火→机械加工成形→淬火与回火→钳修装配。

②成形磨削及电加工冷作模具:锻造→球化退火→机械粗加工→淬火与回火→机械加工或电加工成形→钳修装配。

③高精度冷作模具:锻造→球化退火→机械粗加工→去应力退火或调质→加工成形→淬火与回火→钳工装配。

在热处理工序安排上要注意以下几点:对位置公差和尺寸公差要求严格的模具,为减少热处理变形,常在机械加工之后安排高温回火或调质处理;对线切割加工模具,由于线切割加工破坏了淬硬层,增加了淬硬层脆性和变形开裂的危险性,因此,线切割加工之前的淬、回火,常采用分级淬火或多次回火和高温回火,以使淬火应力处于最低状态,避免模具线切割后应及时进行再回火,回火温度不高于淬火后的回火温度。

2)冷作模具的淬火

淬火是冷作模具的最终热处理中最重要的操作,它对模具的使用性能影响极大。主要的工艺问题如下:

①合理选择淬火加热温度

既要使奥氏体中固溶一定的碳和合金元素,以保证淬透性、淬硬性、强度和热硬性,又要有适当的过剩碳化物,以细化晶粒,提高模具的耐磨性和保证模具具有一定的韧性。

②合理选择淬火保温时间

生产中通常采用到温入炉的方式加热,其淬火保温时间是指仪表指示到给定的淬火温度算起,到工件出炉为止所需时间。常用以下经验公式确定:

t=αD

式中 t——淬火保温时间,min或s;

α——加热系数,min/mm或s/mm,参见表5-30,为常用钢的加热系数;D——工件有效厚度,mm。

表5-30 常用钢的加热系数α 单位:min/mm

实际热处理时,必须根据具体情况具体分析。例如,有些模具零件要快速加热,短时保温,有些需充分加热与保温。特别是复杂模具,更要综合考虑各种影响因素,并通过实验来确定其淬火保温时间。

③合理选择淬火介质

高合金冷作模具钢因淬透性好,可用较缓的淬火介质淬火,如气冷、油冷、盐浴分级淬火等;碳素工具钢和低合金工具钢模具,为了保证足够的淬硬层深度,同时减少淬火变形和防止开裂,常采用双介质淬火,如水—油淬火、盐水—油淬火、油—空冷淬火、硝盐—空冷淬火等。还可以采用一些新型的淬火介质,如三硝水溶液(三种硝盐混合的过饱和水溶液)、氯化锌—碱溶液、氯化钙水溶液等,以简化淬火操作,提高淬火质量。

④采用合适的淬火加热保护措施

氧化与脱碳严重降低模具的使用性能,淬火加热时必须采取防护措施。通常防氧化、脱碳的方法如下:

a.装箱保护法。在箱内或沿箱四周填充保护剂,常用的保护剂有木炭、旧的固体渗碳剂、铸铁屑等。

b.涂料保护法。采用刷涂、浸涂和喷涂等方法把保护涂料涂敷在模具表面,形成致密、均匀、完整的涂层,涂料配比一般为:耐火黏土10%~30%(质量分数);玻璃粉70%~90%(质量分数),再在每千克涂料的混合料中加水50~100 g,拌匀后使用。使用时,涂层厚0.1~1 mm即可。涂料有商品可购,应用时应注意它们的适用温度和钢种。

c.包装保护法。国内有两种方法:一种是将模具放入厚度约为0.1 mm的不锈钢箔内,并加入一小包专门的保护剂,然后将袋口像信封口一样封好即可加热,淬火时将模具零件由袋内取出淬火;另一种是采用防氧化脱碳薄膜,它的成分是硼酸、玻璃料和橡胶黏结剂,可以折叠,使用时只要将像纸一样的薄膜将工件包住,即可加热。这种薄膜在300℃左右就开始熔化变成一层黏稠状的保护膜,淬火时自动脱落,工件淬火后表面呈银白色,保护效果良好。d.盐浴加热法。它是模具淬火加热的主要方式之一,具有加热速度快而均匀、不易氧化脱碳的优点。

3)冷作模具的强韧处理

冷作模具钢的强韧处理工艺主要包括低淬低回、高淬高回、微细化处理、等温淬火和分级淬火处理。

(1)冷作模具钢的低温淬火工艺

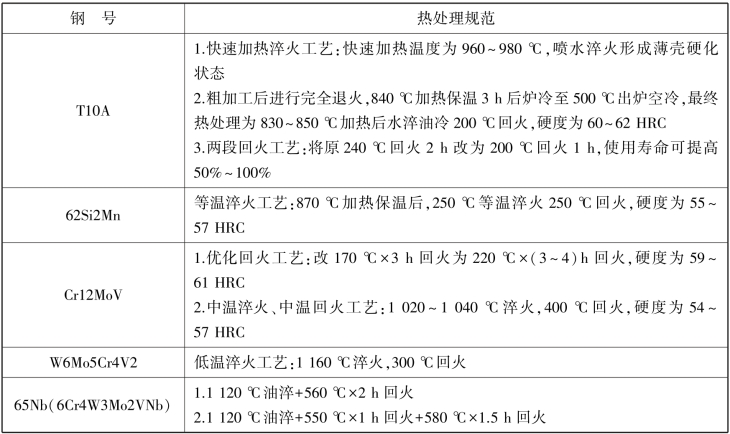

所谓低温淬火是指低于该钢的传统淬火温度进行的淬火操作。实践证明,适当地降低淬火温度,降低硬度,提高韧性,无论是碳素工具钢、合金工具钢还是高速钢都可以不同程度地提高韧性和冲击疲劳抗力,降低冷作模具脆断、脆裂的倾向性。表5-31是几种常用冷作模具钢的低淬低回强韧化处理规范,以供选择参考。

表5-31 几种常用冷作模具钢的低淬低回强韧化处理工艺规范

(2)冷作模具钢的高温淬火工艺

对于一些低淬透性的冷作模具钢,为了提高淬硬层厚度,常常采用提高淬火温度的方法,如T7A—T10A钢制ϕ25~50 mm的模具,淬火温度可提高到830~860℃;GCr15(Cr2)钢的淬火温度可由原来的860℃提高到900~920℃,模具的使用寿命可提高1倍以上。

一些抗冲击冷作模具钢,采用高温淬火,具有较高锻裂韧度、冲击韧度和优良的耐磨性,如60Si2Mn钢采用920~950℃淬火,铬钨硅系钢采用950~980℃淬火,模具寿命都有大幅度提高。

低淬是指采用比传统淬火温度低的温度进行淬火。采用这种方式可以提高材料的韧性、冲击和疲劳抗力,但是硬度略有下降,这样可以降低材料脆断、脆裂的倾向性。

(3)冷作模具钢的微细化处理

微细化处理包括钢中基体组织的细化和碳化物的细化两个方面。基体组织的细化可提高钢的强韧性,碳化物的细化不仅有利于增加钢的强韧性,而且可增加钢的耐磨性。微细化精处理的方法通常有两种:

①四步热处理法

冷作模具钢的预备热处理一般都采用球化退火,但球化退火组织经淬、回火,其中,碳化物的均匀性、圆整度和颗粒大小等因素对钢的强韧性和耐磨性的影响尚不够理想。采用4步热处理法,可使钢的组织和性能得到很大的改善,模具的使用寿命可提高1.5~3倍。具体工艺过程为:第1步,采用高温奥氏体化,然后淬火或等温淬火;第2步,高温软化回火,回火温度以不超过Ac1为界,从而得到回火托氏体或回火索氏体;第3步,低温淬火,由于淬火温度低,已细化的碳化物不会融入奥氏体而得以保存;第4步,低温回火。

在有些情况下,可取消模具毛坯的球化退火工序,而用上述工艺中第一步加第二步作为模具的预备热处理,并可在第一步结合模具的锻造进行锻造余热淬火,以减少能耗,提高工效。

典型的4步热处理工艺规范如下:

A.9Mn2V钢:820℃油冷+650℃回火+750℃油冷+200℃回火。

B.GCr15钢:1 050℃奥氏体化后180℃分级淬火+400℃回火+830℃加热保温后油冷+200℃回火。(https://www.xing528.com)

C.CrWMn钢:970℃奥氏体化后油冷+560℃回火+820℃加热保温后280℃等温1h+200℃回火。

②循环超细化处理

将冷作模具钢以较快速度加热到Ac1或(Acm)以上的温度,经短时停留后立即淬火冷却,如此循环多次。由于每加热一次晶粒都得到一次细化,同时在快速奥氏体化过程中又保留了相当数量的未溶细小碳化物,循环次数一般控制在2~4次。因此,经处理后的模具钢可获得12~14级超细化晶粒,模具使用寿命可提高1~4倍。

典型的循环超细化处理工艺规范如下:

9CrSi钢:600℃预热升温至800℃保温后油冷至600℃等温30 min+860℃加热保温+160~180℃分级淬火+180~200℃回火。

Cr12MoV钢:1 150℃加热油淬+650℃回火+1 000℃加热油淬+650℃回火+1 030℃加热油淬170℃等温30min空冷+170℃回火。

(4)冷作模具钢的分级淬火和等温淬火

分级淬火和等温淬火不仅可以减少模具的变形和开裂,而且是提高冷作模具强韧性的重要方法。常用冷作模具钢的分级淬火和等温淬火工艺见表5-32。

表5-32 冷作模具钢的分级淬火和等温淬火工艺规范

续表

(5)其他强韧化处理方法

除上述方法以外,还有形变热处理、喷液淬火、快速加热淬火、消除链状碳化物组织的预处理工艺、片状珠光体组织预处理工艺等都可以明显提高冷作模具钢的强韧性。

4)主要冷作模具的热处理特点

(1)冲裁模热处理特点

冲裁模的工作条件、失效形式、性能要求不同,其热处理特点也不同。

①对于薄板冲裁模,应具有高的精度和耐磨性,因此,在工艺上应保证模具热处理变形小、不开裂和高硬度。通常根据模材类型采用不同的减少变形的热处理方法。

②对于重载冷冲模,其主要失效形式是崩刃、折断,因此,重载冷冲模的特点是保证模具获得较高强韧性。在此前提下,再进一步提高模具的耐磨性。通常采用的强韧化处理方法有细化奥氏体晶粒处理、细化碳化物处理、贝氏体等温淬火处理、循环超细化处理、低温低淬等方法。

③对于冷剪刀,国内主要采用5CrW2Si,9SiCr,Cr12MoV钢制造,由于工作条件差异大,其工作硬度范围也大,通常为42~61 HRC。为减少淬火内应力,提高刀刃抗冲击能力,一般采用热浴淬火。大型剪刀采用热浴有困难可以用间断淬火工艺,即加热保温后先油冷至200~250℃后转为空冷至80~140℃,立即进行预回火(150~200℃),最后再进行回火。

对于成形剪刀,重载工作时硬度可取48~53 HRC,中等载荷时可取54~58 HRC。淬火工艺可采用贝氏体等温、马氏体等温或分级淬火。

(2)冷镦模处理特点

①对于碳素工具钢制冷镦凹模,常采用喷水淬火法。喷水淬火法与整体淬火相比,韧性高,硬度均匀,硬化层沿凹模型腔轮廓均匀分布,这样可以避免过早开裂。另外,根据有关资料,碳素工具钢冷镦模采用片状珠光体组织预处理,模具寿命可显著提高。例如,T10A钢制螺栓冷镦二序冲模,在球化退火和机械加工后再进行一次完全退火处理,其工艺为840℃保温3 h,炉冷至500℃出炉空冷。退火组织为片状珠光体。模具最终热处理采用600℃充分预热,淬火加热温度为840℃,在盐炉中加热时间为30 s/mm,水淬油冷,水温控制在20~40℃,于200℃回火2 h,硬度为60~62 HRC。与常规工艺相比,抗压强度提高1.5倍,抗压屈服强度提高2.1倍,锻裂韧度提高31%,而一次冲击韧度值有所下降。模具平均使用寿命提高4倍。

②冷镦模必须充分回火,回火保温时间应在2 h以上,并进行多次回火,使其内应力全部释放。整体淬火的合金钢冷镦模更需如此。

③采用中温淬火、中温回火工艺。对于Cr12MoV钢制冷镦凹模,采用1 030℃加热淬火和400℃中温回火,可获得最佳的强韧性配合,冷镦模的断裂抗力明显提高。

④采用快速加热工艺。快速加热可以获得细小的奥氏体晶粒,不仅能减小淬火变形,而且可以提高模具的韧性。

⑤采用表面处理。为了提高冷镦模的耐磨性和抗咬合性,冷镦模通常进行渗硼。通过渗硼,模具表面形成硬度高达1 100 HV以上的硼化层,模具基体也得到强化,模具寿命大幅提高。

典型冷镦模的热处理规范见表5-33。

表5-33 典型冷镦模的热处理规范

(3)冷挤压模热处理特点

根据冷挤压模的工作条件和失效分析可知,冷挤压模应具有高的硬度、耐磨性、抗压强度、强韧性。一定的耐热疲劳性和足够的回火抗力。为了满足这一性能要求,在材料选定的情况下,必须注意以下热处理特点:

①对于易锻裂或胀裂、回火抗力和耐磨性要求不高的冷挤压模具,一般常采用常规工艺下限温度淬火,以便获得尺寸细小的马氏体,再经回火就可以得到高的强韧性。

②高碳高合金钢制冷挤压模具,淬火后残留奥氏体量较多,一般要采用较长时间的回火或多次回火,以便控制和稳定残留奥氏体量,消除应力,提高韧性,稳定尺寸。

③对于以脆性破坏(折断、劈裂或脱帽)为主、韧性不足的冷挤压模具常采用等温淬火工艺,其等温温度常在Ms+(20~50)℃范围内,经等温淬火后再采用二次回火以减少内应力和脆性,以促使残留奥氏体转变为回火马氏体。

④应用表面强化处理。为获得高的表面硬度和表面残留压应力,冷挤压模常采用表面渗氮、氮碳共渗、镀硬铬和渗硼等工艺,如Cr12MoV冷挤压凹模经990℃盐浴渗硼后,使用寿命可提高数倍。

⑤在使用过程中进行低温去应力回火。冷挤压模在使用一段时间后常将模具的成形部位再进行回火,其主要目的是消除使用过程中产生的应力,消除由于挤压载荷交变作用引起的内应力集中和疲劳。表5-34是典型冷挤压模的热处理规范。

表5-34 冷挤压模的热处理规范

(4)拉深模热处理特点

拉深模应具有高的硬度、良好的耐磨性和抗黏附性能。为了保证性能要求,在制订和实施热处理工艺时主要注意以下两点:

①要避免模具表面产生氧化脱碳。氧化脱碳会造成模具淬火后硬度不足或出现软点。当表面硬度低于500 HV时,模具表面会出现拉毛现象。同时还要防止磨削引起二次回火使表面硬度降低。

②为了提高拉深模表面的抗磨损和抗黏附性能,常对模具进行表面处理,如渗氮、渗硼、镀硬铬、渗钒等。例如,Cr12钢制螺母拉深模,经980℃淬火、200℃回火后,使用寿命为1 000~2 000件,后经渗钒及淬回火后,寿命提到1万件。这主要是因为渗钒以后,表面硬度可达2 800~3 200 HV,具有很好的耐磨性、抗黏着性和耐蚀性,而且渗层仍保持良好的韧性。

拉深模的典型热处理规范见表5-35。

表5-35 拉深模的典型热处理规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。