1)低淬透性冷作模具钢

低淬透性冷作模具钢主要以碳素工具钢为主,典型的钢号有T7A,T8A,T10A,T12A,8MnSi,Cr2,9Cr2,GCr15,CrW5等。

(1)碳素工具钢的特性

碳素工具钢价格便宜、材料供货渠道好、锻造工艺性和加工工艺性也比较好。这类材料的缺点是淬透性比较差,材料在使用过程中耐磨性、热硬性稍差,因此模具的寿命比较短。此外,在热处理过程中,淬火温度范围比较窄,且开裂的倾向性比较大。

①力学性能

材料的力学性能取决于材料热处理时的淬火和回火温度。

淬火温度的影响:提高淬火温度,淬火马氏体变粗,钢的强韧性下降,如图5-1所示。适当提高淬火温度,可提高碳素钢的淬透性,增加硬化层深度,提高模具的承载能力。如图5-2、5-3所示。因此,对于直径较小、容易淬透的小型模具,可采用较低的淬火温度(760~800℃);对于较大型模具,应适当提高淬火温度(800~850℃)。特别指出:对于较复杂的碳素工具钢冷作模具,较高的淬火温度会导致模具残余拉应力较大,从而产生裂纹的倾向。

图5-1 T10A钢的淬火温度对强韧性的影响

图5-2 淬火温度对T8钢(ϕ31)淬硬层深度的影响

在正常情况下,碳素工具钢的耐磨性随牌号增大而提高,这是残留碳化物数量增多的缘故。

如图5-3所示,提高温度,材料处理后的硬度随着温度的升高而逐渐增加,达到一定程度后基本保持不变。

尽管如此,大多数的碳素工具钢仍然采用比较高的温度进行淬火,原因是碳素工具钢的淬透能力比较差,如图5-4所示。在实际生产中一般采取提高淬火温度的方法来提高淬硬层的厚度,以提高材料的承载能力。

图5-3 淬火温度与硬度之间的关系

1—试样表面硬度;2—试样中心硬度(试样直径20 mm)

图5-4 淬火温度与淬透性之间的关系

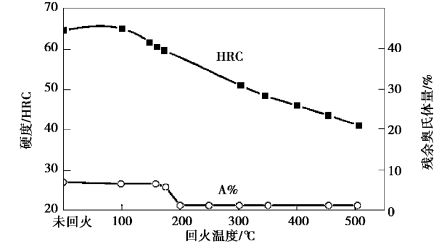

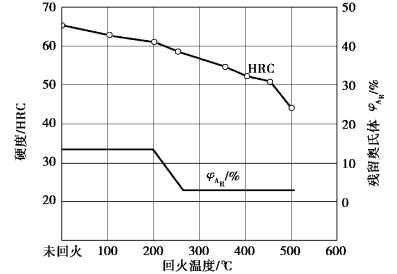

回火温度影响:碳素工具钢的力学性能与回火温度的关系如图5-5所示。硬度随回火温度的升高而下降,但在低温区回火(150~200℃),硬度下降不多,当回火温度超过200℃,硬度才明显下降。当回火温度为220~250℃抗弯强度达到极大值,如图5-6所示。碳素工具钢的扭转冲击试验结果表明,在200~250℃回火时,会产生回火脆性,导致韧性下降。因此,韧性要求较高的碳素工具钢模具应避免此温度回火。而承受弯曲机抗压载荷的碳素工具钢模具仍可采用220~280℃回火,以获得高抗弯强度,提高模具使用寿命。

图5-5 硬度与回火温度的关系

图5-6 抗弯强度与回火温度之间的关系

②工艺性能

A.锻造工艺性

变形抗力小,锻造温度范围宽,即锻造工艺性能良好。比如T8A,T10A锻造温度范围分别为800~850℃,1 100~1 150℃。

锻造T10A和T12A时应特别注意:严格控制终锻温度和锻后冷却速度。如果终锻温度过高且锻后冷却缓慢,则在材料中容易析出网状二次渗碳体,这将导致在后来的淬火过程中出现淬火开裂。在磨削过程中出现磨削裂纹,在使用的过程中出现脆断。因此,在锻后一般采用空冷的方法。此外,在锻造的过程中可以采用比较大的锻造比,以细化碳化物。

在锻造之后,需要将锻件进行处理,以便消除内应力,降低硬度,细化组织,这样可以进行机械加工,并为以后的热处理作好准备。

锻后处理主要有两种,即等温球化退火和正火+等温球化退火。在正常情况下采用等温球化退火即可,如果锻造之后出现晶粒粗大或者网状碳化物,则必须采用正火+等温球化退火。

等温球化退火工艺:加热温度:750~770℃;等温温度:680~700℃。

退火组织为珠光体,硬度小于197 HBS。

正火工艺:T10A,T12A:温度830~850℃。

B.淬透性

淬透性比较差;截面小于4~5 mm油淬可以淬透;5~15 mm水淬可以淬透;20~25 mm水淬无法淬透。

C.淬火变形

在淬火过程中使用强冷却介质,这样可以提高材料的淬透性,但同时可以引起较大的淬火变形。不同的材料在淬火之后变形有规律,比如,T7A在淬火之后尺寸变大,因此在设计零件时可以将精加工余量适当减小;T8A,T10A,T12A等在淬火之后尺寸变小,因此在设计工件时可以将精加工余量适当加大。

③应用范围

从上面的分析可以看出,这类材料价格比较便宜,且具有比较好的锻造和机械加工工艺性,具有一定的耐磨性,硬度也比较高,但是淬透性差,淬火变形也比较大,同时韧性也比较差,因此,多用在尺寸小、形状简单、负荷小、批量不大的生产场合。

(2)GCr15钢的特性

GCr15实际上是一种轴承专用钢,这种材料硬度高、强度高、耐磨性好、淬火变形小,可以用来制造冷作模具。

①力学性能

正常的淬火温度为830~860℃,(最佳温度为840℃),淬火后的硬度可以达到63~65 HRC。高于860℃时,由于残余奥氏体的增加和奥氏体晶粒的粗化,淬火硬度会下降,此外钢材的强度和塑性、韧性也有明显下降。尺寸较大的模具采用稍高点的淬火温度,以提高材料的淬透性,获得足够的淬硬层深度和较高的硬度。尺寸较小的或者使用油淬的模具一般采用较低的淬火温度。

淬火组织为:隐晶马氏体+球状碳化物(分布均匀)+残余奥氏体。

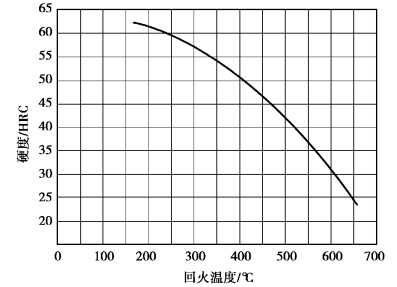

随着回火温度的升高,回火后材料的硬度逐渐下降,但耐回火性能明显高于碳素工具钢,比如,在200~220℃回火时,其硬度仍然可以达到60 HRC左右,如图5-7所示。

图5-7 GCr15钢回火温度与硬度的关系(840~850℃油淬)

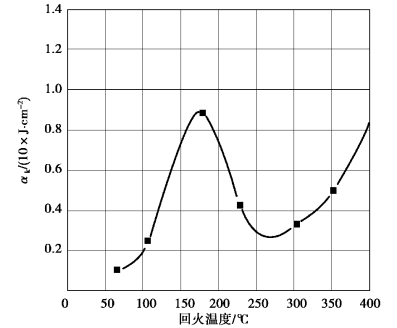

冲击韧性与回火温度有明显的联系,在160~200℃回火时,冲击韧性有明显的提高,主要原因是消除了淬火应力,马氏体过饱和度减少。但超过200℃回火,冲击韧性又有明显的下降,进入所谓的第一类回火脆性区,如图5-8所示。因此,回火温度一般为160~180℃。

图5-8 GCr15钢回火温度与冲击韧度的关系

②工艺性能

锻造工艺性较好,锻造温度范围比较宽,析出网状碳化物的倾向性小。始锻温度1 020~1 080℃,终锻温度850℃,锻后空冷,金相组织为片状珠光体。

如果锻造工艺不当,比如终锻温度过高、锻后冷却速度缓慢等,则碳化物将沿奥氏体晶界析出,并形成粗大的网状碳化物,如果终锻温度过低,则沿晶界析出的碳化物和奥氏体一起沿着变形方向被拉长,出现条状碳化物,这样的组织必须经过正火处理才能消除。

正火工艺:温度900~920℃,冷却速度>40~50℃/min;小料空冷,大料强制冷却。

球化退火:加热温度:770~790℃;保温温度:690~720℃;退火后硬度:217~255 HBS。

淬透性:具有良好的淬透性,一般25 mm左右的坯料可以淬透。淬火温度范围宽,过热倾向性小,残余奥氏体少,淬火变形小。

2)低变形冷作模具钢

低变形冷作模具钢是在碳素工具钢的基础上发展起来的。这类钢材是针对碳素工具钢的缺点加入了少量合金元素,比如Cr、Mn、Si、W、V等。加入这些合金元素后,材料的淬透性明显提高,细化了晶粒,材料的回火稳定性明显提高,因此材料在强韧性、耐磨性和热硬性等方面比碳素工具钢有明显的提高,使用寿命也比碳素工具钢长。

各种低变形冷作模具钢种中,最常使用的是CrWMn和9Mn2V。

(1)CrWMn

①力学性能

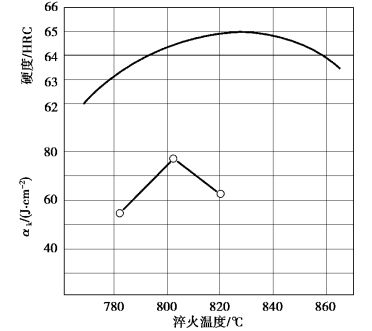

如图5-9、图5-10所示是CrWMn钢的力学性能与淬火温度的关系。如图5-9所示,当淬火温度<850℃时,温度上升,硬度上升;当淬火温度>850℃时,温度上升,硬度下降。如图5-10所示,抗弯强度σbb在800~820℃时最大,淬火温度一般选择在820~850℃,淬火硬度62~65 HRC。当大于830℃淬火后,硬度也开始下降,这与钢中残余奥氏体量的不断增加和奥氏体晶粒长大、片状马氏体变粗有关。

图5-9 淬火温度对CrWMn钢硬度、冲击韧度的影响(200℃回火/1 h硝酸浴)

图5-10 淬火温度对CrWMn钢、T10钢抗弯强度的影响

淬火方法对性能的影响:当要求冲击韧性比较好的时候可以采用等温淬火的方法,如图5-11所示。

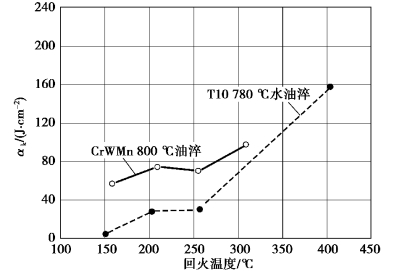

如图5-12所示,硬度随着回火温度的升高而下降,因此,回火温度多选择在140~160℃,回火后硬度62~65 HRC;170~200℃,60~62 HRC;230~280℃,55~60 HRC。

冲击韧性与回火温度之间的关系:冲击韧性随着回火温度的升高而升高,但是在大约250℃的范围出现下降,如图5-13所示,即出现回火脆性,因此要避免在此范围内回火。

抗弯强度与回火温度之间的关系:抗弯强度随着回火温度升高而增加,但是在200℃左右出现谷值,如图5-14所示,因此,在回火的过程中要避开该温度范围。

图5-11 CrWMn钢两种淬火方法性能比较

┈┈普通淬火;——等温淬火

图5-12 回火温度对CrWMn钢硬度及残留奥氏体量的影响

图5-13 回火温度对冲击韧性的影响

图5-14 回火温度对CrWMn钢抗弯强度的影响

②工艺性能

CrWMn属于高碳低合金工具钢,总体来说锻造工艺性比较好:变形抗力小,锻造温度范围较宽,但是这种材料碳化物偏析比较严重,因此,在锻造时应当采用反复镦拔的方法。此外,锻后冷却缓慢,容易生成网状碳化物,因此,锻造之后应当先空冷到650~700℃,然后转入热灰中缓慢冷却。

在锻造之后需要将工件进行等温球化退火处理,退火后的材料组织比较均匀,硬度不高(207~255 HBS)。如果材料在锻造之后出现了网状碳化物或者晶粒粗大时,就必须在退火之前进行正火处理。具体工艺参数如下:

球化退火温度:790~830℃;

等温温度:700~720℃;

正火温度:930~950℃

③淬透性

由于材料中含有Cr,Mn,W等元素,因此,其淬透性比碳素工具钢有明显提高,直径小于40~50 mm的工件可以在油中淬透,并且淬火变形小。

④使用范围

由于CrWMn淬透性较好,且淬火变形小,其硬度、耐磨性、强韧性等主要指标均优于碳素工具钢,因此是一种应用比较广泛的模具材料。目前,主要用于要求变形小、形状复杂的轻型冲裁模具(一般板料厚度<2 mm)和常见的拉深、弯曲和翻边模具。

(2)热处理规范

①CrWMn

淬火:预热温度:400~650℃

加热温度:820~850℃

淬火介质:油

淬火硬度:62~65 HRC

回火:回火温度:140~160℃

回火硬度:62~65 HRC

②9Mn2V

淬火:预热温度:400~650℃

加热温度:780~820℃

淬火介质:油

淬火硬度:>62 HRC

回火:回火温度:150~200℃

回火硬度:60~62 HRC

(3)低淬透性冷作模具钢的热处理规范

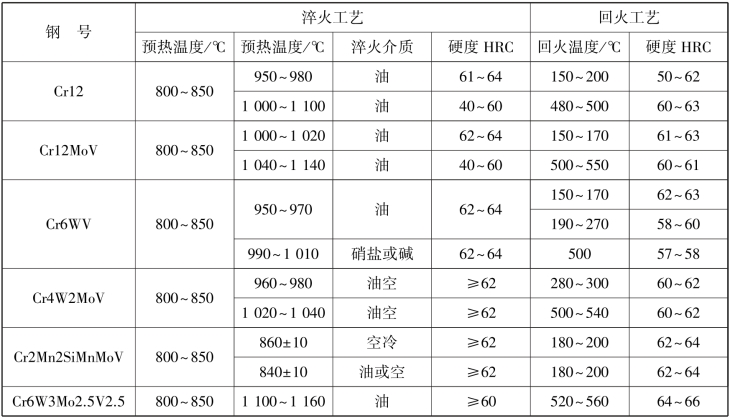

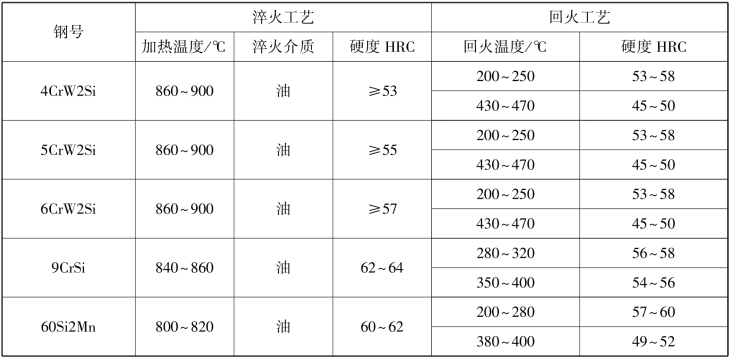

常用低淬透性冷作模具钢的常规热处理工艺规范见表5-2。

表5-2 常用低淬透性冷作模具钢的常规热处理工业规范

3)高耐磨、微变形冷作模具钢

低变形冷作模具钢的性能虽然优于碳素工具钢,但其耐磨性、强韧性、变形要求等仍不能满足形状复杂的重载冷作模具的需要。为此,发展了高耐磨微变形冷作模具钢。其牌号、成分、主要特点见表5-3。

表5-3 高耐磨微变形冷作模具钢的成分

这类钢在冷作模具中使用量最大,典型的钢种有Cr12,Cr12MoV,Cr4W2MoV,Cr12Mo1V1。

(1)Cr12和Cr12MoV

Cr12和Cr12MoV具有高的硬度、耐磨性、淬透性、韧性高、淬火后体积变化最小,使用时脆断倾向性大。

①力学性能

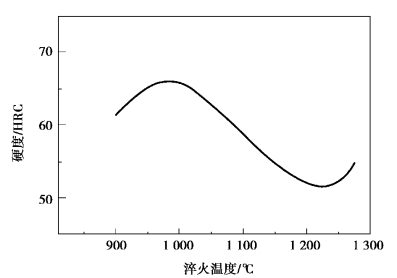

硬度随着淬火温度的升高而逐步增加,超过了临界点时(1 050℃),硬度随着淬火温度的升高而下降,如图5-15所示。

冲击韧度随着温度的上升而逐渐升高,超过了一定值后(1 000℃),冲击韧度则随着淬火温度的升高而逐渐下降,如图5-16所示。

图5-15 硬度与淬火温度之间的关系

图5-16 淬火温度对Cr12MoV钢的抗弯强度、冲击韧度的影响

抗弯强度随着温度的上升而逐渐升高,超过了一定值后(950℃),抗弯强度随着温度的上升而逐渐升高,冲击韧度则随着淬火温度的升高逐渐下降,如图5-16所示。

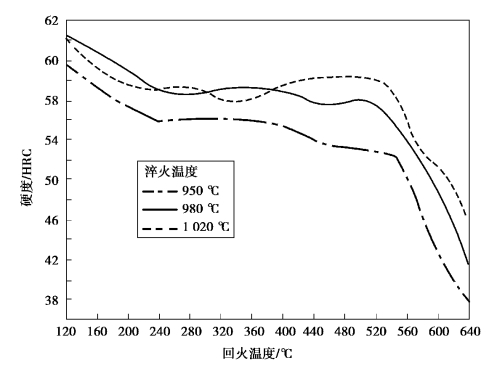

随着回火温度的上升,硬度逐渐下降,当达到520℃左右时,硬度出现较大的回升,即出现所谓的二次硬化,如图5-17所示,并且淬火温度越高回升的程度越大。

图5-17 回火温度对Cr12MoV钢硬度的影响

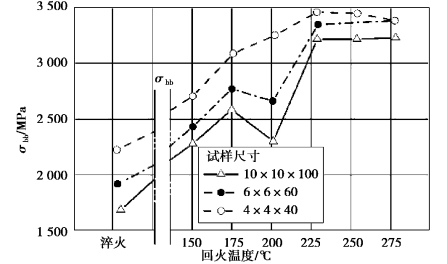

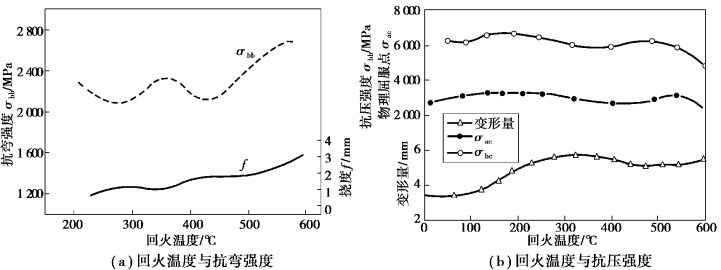

冲击韧度、抗弯强度和抗压强度与回火温度的关系,如图5-18、图5-19所示。

图5-18 冲击韧性、抗弯强度与回火温度之间的关系

图5-19 回火温度对Cr12MoV钢抗弯、抗压强度的影响

由于Cr12MoV可以采用多种淬火和回火方式进行处理,因此,选取何种工艺取决于对材料的具体要求(比如要求材料具有比较高),冲击韧度则随着淬火温度的升高逐渐下降,如图5-20所示。

图5-20 回火温度对Cr12MoV钢硬度的影响

随着回火温度的上升,硬度逐渐下降,当达到520℃左右时,硬度出现较大的回升,即出现所谓的二次硬化,如图5-21所示,并且淬火温度越高回升的程度越大。

图5-21 冲击韧性、抗弯强度与回火温度之间的关系

由于Cr12MoV可以采用多种淬火和回火方式进行处理,因此,选取何种工艺取决于对材料的具体要求,比如要求材料具有比较高的硬度和强度,可以采用低温淬火和低温回火(淬火1 020~1 040℃,硬度62~63 HRC,回火150~170℃,硬度61~63 HRC)。

②工艺性能

由于Cr12MoV属于高合金钢,因此材料的导热性差、变形抗力大、锻造温度范围窄、组织缺陷严重(带状、网状碳化物、碳化物分布严重不均匀)。

Cr12MoV淬透性很好,截面尺寸300~400 mm的工件在油中即可淬透,淬火变形小。

(2)Cr4W2MoV

Cr4W2MoV具有较高的淬透性和淬硬性,并且具有较高的耐磨性和尺寸稳定性,使用寿命比Cr12型钢材有较大的提高。

①力学性能

硬度随着淬火温度的上升逐步提高,当达到1 000℃左右时,硬度值达到最高,如果淬火温度继续升高,硬度将逐渐下降,如图5-22所示,硬度与回火温度之间的关系如图5-23所示。

图5-22 硬度与淬火温度之间的关系

图5-23 硬度与回火温度之间的关系

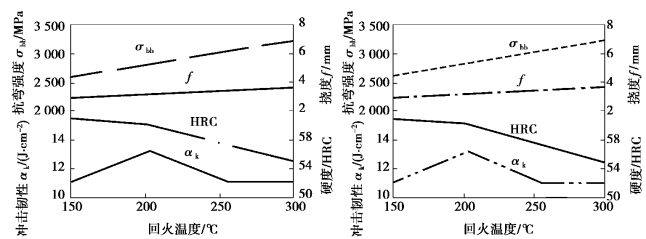

冲击韧度、抗弯强度与回火温度的关系如图5-24所示。

图5-24 冲击韧性、抗弯强度与回火温度之间的关系

常规的淬火温度为960~980℃和1 020~1 040℃(硬度大于62 HRC),回火温度为280~300℃(硬度为60~62 HRC)或者500~540℃(硬度为60~62 HRC)。

采用不同的淬火和回火温度对性能的影响不一样。采用何种组合看具体要求。比如,要求材料具有比较高的强韧性可以采用960~980℃淬火,280~300℃回火。

②工艺性

锻造工艺性:比较差,易发生过热、过烧、断裂,锻造温度范围窄。900~1 100℃,缓冷。

热处理工艺性:淬透性好、淬火变形小。

③具体的热处理规范

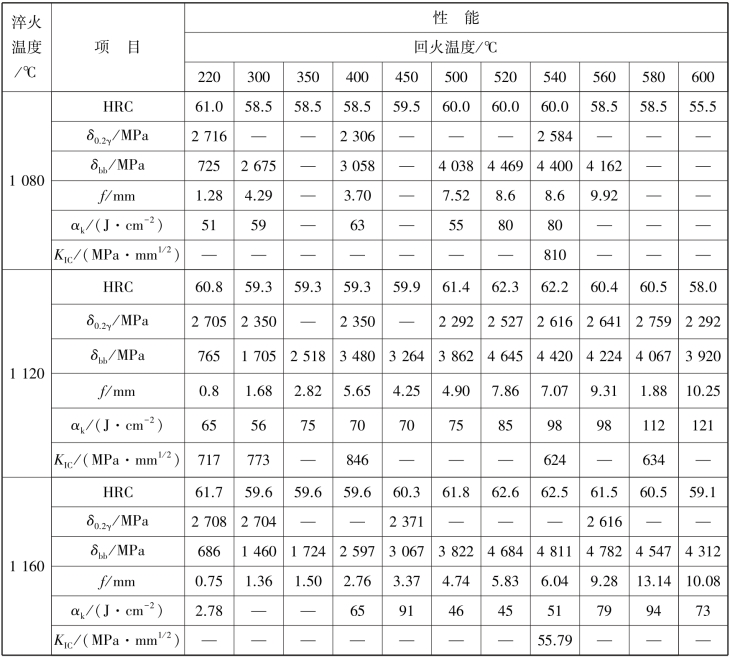

此类钢的热处理工艺方法很多,也较复杂,要根据模具的工作条件加以选用,表5-4是常规的热处理工艺方法,以供选用时参考。

表5-4 高耐磨微变形冷作模具钢热处理规范

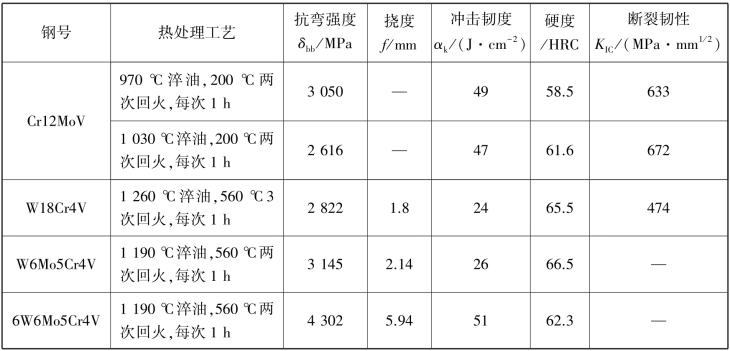

4)高强度、高耐磨冷作模具钢

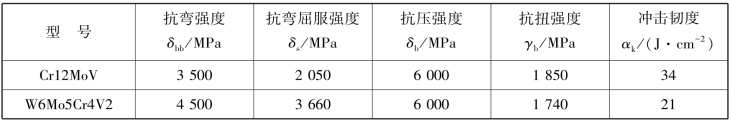

这类钢材具有高强度、高抗压强度、高耐磨性、高热稳定性等。与Cr12MoV相比,韧性耐磨性和扭转性能稍微差些,其余性能均优。淬火温度越高,碳含量越高,处理后材料的耐磨性能和抗压强度越高,但是材料的韧性稍微降低。传统的高速钢是这类钢种的典型代表(W18Cr4V,W6Mo5Cr4V2等)。具体详见表5-5。

表5-5 Cr12MoV,W6Mo5Cr4V2在硬度61 HRC下的力学性能(https://www.xing528.com)

淬火温度对高速钢性能影响很大,淬火温度越高,基体含碳量越高,其耐磨性、抗压强度越高,而韧性越低。抗弯强度存在一个峰值,对W18Cr4V钢为1 230~1 250℃,对W6Mo5Cr4V2钢温度为1 170~1 190℃。

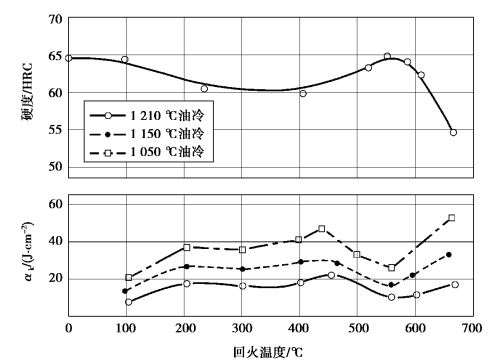

如图5-25所示是回火温度对W6Mo5Cr4V2钢的硬度和冲击韧度的影响。由图可知,在500~600℃回火时产生二次硬化效应,但韧性处于低谷。冷作模具对热硬性要求不高,主要要求有较高强度和韧性。因此,对于高承载的高速钢冷作模具,采用低温淬火、低温回火方法可以防止崩刃和折断。高速钢的传统热处理工艺见表5-6。

高速钢主要用于重载冲头。如冷挤压冲头、冷镦冲头、中厚钢板冲孔冲头。

图5-25 回火温度对W6Mo5Cr4V2钢的硬度、冲击韧度的影响

表5-6 高强度、高耐磨冷作模具钢的热处理规范

5)抗冲击冷作模具钢

本类钢共有8个牌号,成分接近合金调质钢,详见表5-7。主要合金元素为Mn,Si,Cr,W,Mo。由于成分相近,此类钢具有一些共同特点,如碳化物少,组织均匀,淬火组织以板条状马氏体为主;具有高抗弯强度、高冲击疲劳抗力、高韧性和良好的耐磨性。但抗压强度低,热稳定性差,淬火变形难以控制等缺陷。

表5-7 抗冲击钢的成分及特点

(1)Cr-W-Si系(4CrW2Si,5CrW2Si,6CrW2Si)

这几个钢种是在Cr-Si钢的基础上加入一定量的W,在回火时W有利于保存淬火时细小的晶粒,这样可以使钢材在回火状态下获得比较高的韧性。同时,这种材料具有较高的高温强度和良好的淬透性。

淬火温度对力学性能的影响:4CrW2Si由于含碳量比较低,因此需要渗碳后才能达到使用要求。这里主要介绍5CrW2Si和6CrW2Si的特性。

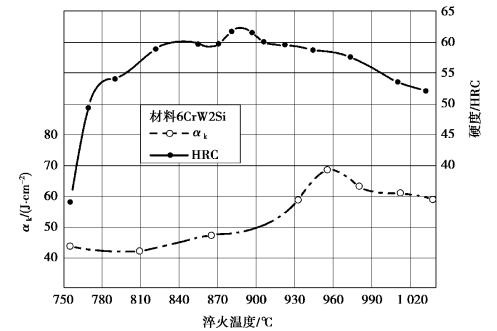

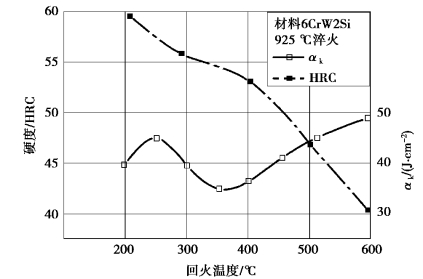

5CrW2Si和6CrW2Si硬度随着淬火温度的升高而增加,如图5-26所示。冲击韧性随着淬火温度的升高而增加,950℃达到峰值。硬度随着回火温度的升高而降低,如图5-27所示。

图5-26 硬度、冲击韧性与淬火温度之间的关系

图5-27 硬度与回火温度之间的关系

如图5-28所示,冲击韧性随着回火温度的升高而提高,在300~350℃有轻微的回火脆性,即在此范围内冲击韧性略有下降。因此,在选择回火温度时要避开这个区间。通常淬火温度为870~900℃,油淬,硬度大于55 HRC(57 HRC)。

回火硬度有两种:回火硬度53~58 HRC(53~58 HRC)和回火硬度45~50 HRC(45~58 HRC)。

图5-28 硬度、冲击韧性与回火温度之间的关系

此类钢锻造工艺性能良好,具有比较宽的锻造温度范围(850~1 180℃)。有良好的切削性能,因为材料中含有S元素。淬透性良好,脱碳敏感性较大,因此,材料中含有一定的Si元素。淬火变形较难控制。

(2)9SiCr

此类钢是传统的低合金工具钢,其中,wCr=1%,wSi=1.4%,其具有较好的淬透性,硅还能细化碳化物,通过适宜的热处理,可以获得均匀细小的粒状碳化物。该钢价格低廉,其性能介于碳素工具钢和Cr12型钢材之间。

淬回火温度对9SiCr钢的力学性能影响如图5-29所示。由图可知,当淬火温度达到880℃时钢材的抗弯强度明显下降,残余奥氏体量也有较大增加,因此淬火温度一般为860~880℃,硬度为62~65 HRC。

图5-29 淬回火温度对9SiCr钢力学性能的影响

9SiCr钢有较好的回火稳定性,回火温度为270℃左右,硬度仍能保持60 HRC。不过在250℃回火,钢的抗弯强度最低,因此,重载模具应避免在此温度下回火。通常硬度要求为62~64 HRC时,温度可取180~220℃;硬度要求为56~58 HRC时,温度可在280~320℃;硬度要求为54~56 HRC时,温度可在350~400℃。

9SiCr钢油淬临界淬透直径为35 mm,ϕ70~80 mm的工件可油中淬硬,ϕ50~60 mm的工件可硝盐中淬硬,因此,该钢适合于分级淬火和等温淬火。

9SiCr钢锻造温度范围为800~1 150℃,锻造性能良好,锻造操作简单,锻后经等温球化退火,硬度为217~241 HBS,利于切削加工。其缺陷是脱碳倾向较大,热处理时必须加以注意。适于制造薄刃具和形状复杂的轻载冷冲模,如打印模、拔丝板等;也可部分取代Cr12MoV,5CrW2Si钢用于机械载荷较重的冷作模具,如厚钢板冲剪工具、冷镦模等。

(3)抗冲击冷模具钢的热处理规范

抗冲击冷模具钢的常规热处理规范见表5-8。

表5-8 抗冲击冷模具钢的常规热处理规范

6)高强韧性冷作模具钢

冷挤压技术的发展要求模具材料具有更高的硬度、耐磨性、韧性,这类材料正是为了满足这种要求而产生的。显然,上述的各类模具钢不能满足这些要求。铬钨硅系钢的耐磨性不够,而高铬钢、中铬钢、高速钢中碳化物数量多,韧性不足。为了满足冷挤压工艺发展的需要,目前已研制出多种高强韧性模具钢,如降碳高速钢、基体钢、低合金高强度钢、马氏体时效钢等,表5-9为该类典型钢种的化学成分。

表5-9 高强韧性冷模钢的化学成分

(1)6W6Mo5Cr4V(6W6)

6W6称为降碳高速钢,相对W6Mo5Cr4V2钢,碳的质量分数降低了0.21%左右,钒的质量分数降低了1.05%~1.11%。由于碳、钒量的降低,碳化物总量减少,碳化物不均匀性得到改善,不均匀度为1~2级。淬火硬化状态的抗弯强度和塑性提高了30%~50%,冲击韧度提高了50%~100%,但淬火硬度减少了2~3 HRC。

如图5-30所示是淬、回火温度对6W6钢力学性能的影响。由图可知,该钢仍保持较强的二次硬化能力和良好的热稳定性。二次硬化状态下的冲击韧度随淬火温度降低而明显上升,但硬度下降。回火时的强度峰值出现在560~580℃,硬度峰值和冲击韧度谷值位于540~560℃。因此,为了获得良好的韧性和较高的耐磨性,通常采用降低温度淬火,较高温度回火,工艺参数为1 180~1 200℃淬火,560~580℃回火3次,每次1.5 h,经此处理,硬度为60~63 HRC,冲击韧度为50~60 J/cm2。

图5-30 淬、回火温度对6W6钢力学性能的影响

6W6钢因含钼量较高,锻造温度范围稍窄,锻造工艺为:加热温度1 100~1 140℃,始锻温度1050~1100℃,终锻温度800~900℃。锻造变形抗力较大,需深透锻造,并控制流线方向。该钢退火易软化,退火硬度小于229 HBS,切削加工性较好。

6W6钢的缺陷主要是:碳量低,耐磨性稍差,易产生脱碳。6W6钢可以取代高速钢或高碳高铬钢制作黑色金属冷挤压冲头或冷镦冲头,寿命可提高2~10倍。

(2)基体钢

所谓基体钢就是具有高速钢正常淬火基体组织的钢种,这类钢材过剩碳化物少,细小均匀,工艺性能好,强韧性有明显改善,广泛用于高负荷,高速耐冲击冷、热变形模具。

①65Nb钢的特性

65Nb钢与W6Mo5Cr4V2相比,65Nb的基体成分中C,W含量稍低,而Mo稍高,成分中含有少量的铌。这种合金的特点是保持高速钢的硬度和耐磨性,同时又具有较高的韧性和抗疲劳强度。

图5-31 65Nb钢淬火加热温度对晶粒度、硬度与残余奥氏体的影响

淬、回火温度对65Nb钢力学性能的影响及65Nb钢的室温性能如图5-31所示及见表5-10、表5-11。对图表综合分析可知:随着淬火温度的升高,由于碳化物不断溶解,残余奥氏体随之增加,奥氏体晶粒缓缓长大,当淬火加热温度大于1 160℃时,才开始明显长大;65Nb钢淬火温度为1 080~1 180℃,回火温度为520~600℃,一般采用两次回火。由于淬火温度范围宽,选择不同的淬火温度可满足不同模具的强度和韧性要求;65Nb钢室温力学性能表明,抗压屈服强度稍低于高速钢,但抗弯强度、韧性比高速钢高得多。

表5-10 65Nb钢回火后的力学性能

表5-11 65Nb钢的室温性能

续表

65Nb钢的工艺性能:65Nb钢的变形抗力较铬钢、高速钢低,碳化物均匀性好,具有良好的锻造性能,但该钢的导热性较差,锻时必须缓慢加热,锻造温度范围为850~1 120℃,锻后缓冷。

锻坯要及时退火,退火工艺:加热860℃,等温温度730~740℃,退火硬度为183~207 HBS。由于该钢退火易软化,延长等温时间,硬度可降低至180 HBS左右,这就为模具本身的冷挤压成形提供了条件。

65Nb钢的应用范围:65Nb钢适于制作形状复杂的有色金属挤压模、冷冲模、冷剪模及单位挤压力为2 500 MPa左右的黑色金属冷挤压模具,也可用于轴承、标准件,汽车行业中的锻模、冲压及剪切模具,可获得高的使用寿命。

②7Cr7Mo2V2Si(LD)

LD钢是一种不含W的基体钢。含碳量和Cr,Mo,V的含量都高于高速钢,因此其淬透性和二次硬化能力均有明显提高,尤其是V的二次硬化效应强烈。此外,未溶的VC能够起到细化晶粒的作用,增加钢材的韧性和耐磨性。

钢中还含有1%(质量分数)左右的Si,具有强化基体增强二次硬化效果的作用,同时,还能提高钢的回火稳定性。从而提高钢的综合力学性能。

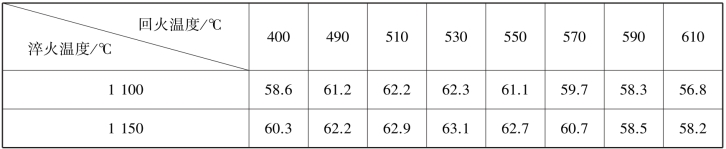

LD钢在不同淬火温度和回火温度下的硬度见表5-12;淬火温度与硬度、晶粒度、残余奥氏体量的关系见表5-13;LD钢在一定条件下的力学性能见表5-14。

表5-12 LD钢不同温度淬火回火时的硬度(HRC)

表5-13 LD钢的淬火温度与硬度、晶粒度、残余奥氏体量的关系

表5-14 在一定热处理条件下LD钢的力学性能

由此可知,LD钢在保持较高韧性的情况下,它的抗压强度、抗弯强度及耐磨性能均比65Nb钢高。LD钢的淬火温度范围较宽,为1 100~1 150℃。淬火后,约有34%的残余奥氏体,因此淬火变形小。为使残余奥氏体充分转变为马氏体,必须进行高温回火,回火温度为540~570℃,回火次数为2~3次,每次1~2 h为宜。回火后的硬度为57~63 HRC。有时为了提高模具的韧性,也可采取“低淬低回”工艺,淬火温度为1 050~1 080℃,回火温度为180~220℃,回火后硬度为58~60 HRC。LD钢锻造性能良好,宜采用缓慢加热,保证热透。锻造加热温度应严格控制,一般为1 130~1 150℃,终锻温度大于850℃,锻后砂冷。由于LD钢碳化物偏折小,ϕ50 mm以下的原材料不经改锻可以直接使用。但大规格的原材料必须经过锻造,锻后退火温度为860℃,退火后硬度为170~240 HBS,切削加工性与Cr12MoV相当。简单的LD钢型腔模可以采用冷挤压成形。综上所述,和其他模具钢相比,LD钢有更好的综合性能。因此,广泛用于制造冷挤、冷镦、冲压和弯曲等冷作模具,其寿命比高铬钢、高速钢提高几倍到几十倍。

(3)6CrNiSiMnMoV(GD)

基体钢具有较高强韧性和较好耐磨性,但其合金度大于10%,成本高;淬火温度区间窄,一般不能用箱式电阻炉加热淬火,因此在中小企业使用比较困难。GD钢就是针对基体钢的上述缺陷而研制的一种新钢种。属于高强韧性、低合金冷作模具钢。

从合金化合性能特点看,GD钢属于高强韧性低合金冷作模具钢。其成分与CrWMn相比,降低了碳量,新增镍、硅,合金元素总量为4%。

GD钢的主要性能特点如下:

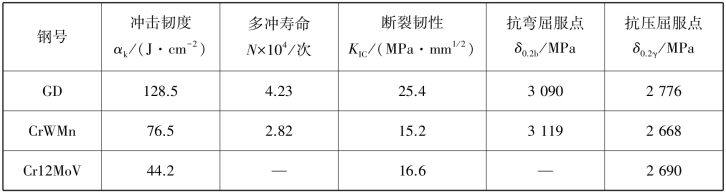

①钢的冲击韧度,小能量对冲寿命,断裂韧性和抗压屈服点显著优于CrWMn钢和Cr12MoV钢,而磨损性能略低于Cr12MoV,但优于CrWMn,见表5-15。

②碳化物偏析小,可以不改锻,下料后直接使用。如需改锻,锻造性能良好,锻造温度范围为850~1 120℃,锻后需缓冷。

③GD钢淬透性良好,空冷可以淬硬,淬火变形缩小。而退火却不易软化,最佳的退火工艺为:加热760~780℃,随炉缓冷至680℃等温6 h,炉冷至550℃出炉空冷,硬度为230~240 HBS。

表5-15 GD钢的强韧性

④淬火加热温度低,区间宽,可采用油淬,风冷及火焰加热淬火,回火温度也低,利于节能。最佳热处理工艺为淬火加热870~930℃,回火175~230℃,回火一次2 h。

⑤淬硬性良好,900℃加油淬,淬火硬度为64~65 HRC,空淬硬度61 HRC。

⑥GD钢可替代CrWMn,Cr12型,9Mn2V,6CrW2Si制造各种异形、细长薄片冷冲凸模,形状复杂的大型凸凹模,中厚板冲裁模及剪刀片,精密淬硬塑料模具等。模具的寿命大幅提高,具有显著的经济效益。

(4)7CrSiMnMoV(CH-1)

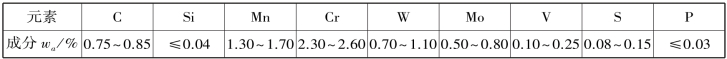

CH-1又称为火焰淬火钢,用它制造大型、复杂的冷作模具,可以简化制造工艺,保证精度,缩短制造周期,降低成本。CH-1钢的化学成分见表5-16。

表5-16 7CrSiMnMoV钢的化学成分

CH-1钢的主要特性如下:

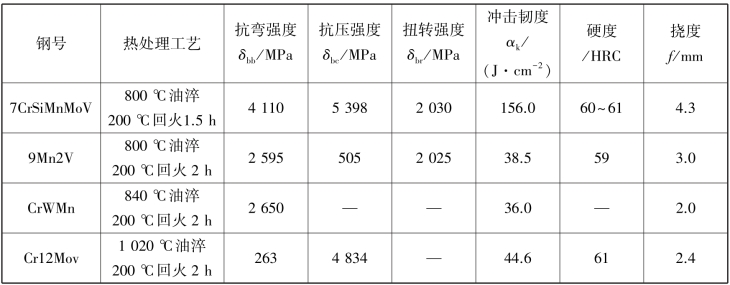

①具有高的综合强韧性和良好的耐磨性,见表5-17和如图5-32所示。能有效避免冷作模具崩刃现象的产生。

表5-17 CH-1钢与几种常见模具钢力学性能比较

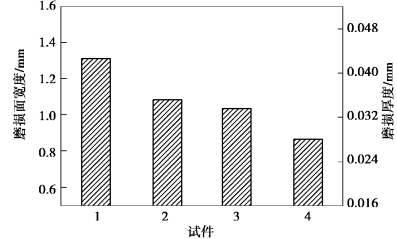

图5-32 耐磨性比较

1—T10A;2—CrWMn;3—9Mn2V;4—7CrSiMnMoV

②在860~960℃加热淬火时,可获得理想的淬火组织,淬火温度范围宽,利于火焰加热淬火。

③淬透性好,淬硬性高,热处理变形小,ϕ80 mm的截面油冷心部可淬透;ϕ40 mm以下的截面可空冷硬化,硬度可达62~64 HRC,硬度均匀,磨损倾向小。

④碳化物偏析小,塑性变形抗力低,锻造性能良好。锻造温度范围为800~1 200℃,锻后采用空冷或灰冷。退火工艺为:加热820~840℃,等温600~700℃,退火硬度小于240 HBS。

⑤焊接工艺性好,能满足冲模的焊补要求。

综上所述,CH-1钢具有良好的综合力学性能,可用于制造各类冷作模具,如薄板冲孔模、整形模、切边模、冷挤压模等。由于该钢可以火焰淬火,对于多孔位的冲模或复杂型腔零部件、刃口,采用火焰表面淬火,其型腔和孔距变形小,而且制造工艺简化,制造成本降低。对于强韧性要求高的冷作模具,可用CH-1钢取代T10A,9Mn2V,Cr12MoV等钢来制造,模具寿命可提高3~4倍。

(5)8Cr2MnWMoVS

对于形状非常复杂或配合尺寸精度特别高的模具,对模具材料要求除了应具有一定的强韧性外,还须具有良好的切削加工性和组织稳定性,热处理变形要小。8Cr2MnWMoVS就是适应这种要求新研制的一种易切削精密冷作模具钢。其主要成分特点是采用高碳多元少量合金化,见表5-18。

表5-18 8Cr2MnWMoVS钢的化学成分

8Cr2MnWMoVS钢的主要性能特点如下:

①淬硬性、淬透性好,ϕ100 mm圆料在860~920℃空冷淬火或硝盐分级淬火后,硬度可达61~64 HRC。

②热处理工艺简单,作为预硬钢的热处理工艺为:860~880℃×2min/mm空冷,550~620℃×2 h回火;用于高硬态模具的热处理工艺为:860~900℃空淬,160~250℃回火。

③与Cr12MoV,CrWMn钢相比具有较高的强韧性。如经高硬态处理的硬度为58~62 HRC,σbb为3 130~3 170 MPa,σ0.2为2 380~2 700 MPa,αk(纵)为25~35 J/cm-2,经预硬处理的力学性能见表5-19。

表5-19 8Cr2MnWMoVS钢预硬处理后的力学性能

④切削加工性良好,退火态可比一般工模具钢缩短加工工时30%以上,硬度为40~45 HRC的调质状态仍可采用高速钢刀具顺利地进行车、铣、刨、钻、镗、攻丝等常规加工。

⑤热处理变形小,860~900℃淬火,160~250℃回火,轴向总变形率小于0.09%,径向总变形率为0.15%。

⑥具有良好的表面处理性能,可进行渗氮、渗硼、镀Cr、镀Ni处理。

8Cr2MnWMoVS钢的使用范围:作为预硬钢,适于制作精密的塑料模、胶木模和印刷电路板冲孔模。与其他冷作模具钢相比,配合精度提高1~2数量级,粗糙度降低,使用寿命提高2~10倍以上。作为高硬态钢,主要制作精密零件的冲裁模,如手表零件冲裁模、电器零件冲裁模、寿命较传统模具钢都大幅提高。

(6)热处理规范

高强韧性冷作模具钢热处理工艺方法很多,也比较复杂,生产中需根据具体情况加以选用。表5-20是高韧性冷作模具钢的常规热处理规范,以供制造具体模具的热处理工艺时参考。

表5-20 高强韧性冷作模具钢热处理规范

7)高强韧性、高耐磨性冷作模具钢

这类钢材在强韧性方面与高强韧性类材料差不多,而耐磨性与高Cr钢和HSS类似。其典型钢种及化学成分见表5-21。

表5-21 高耐磨、高强韧性冷模钢的成分

(1)GM(9Cr6WMo2V2)

GM钢的主要性能均优于Cr12MoV钢,并且铬含量减少一半,符合我国的资源特点,是一种应用效果良好的新型冷作模具钢。

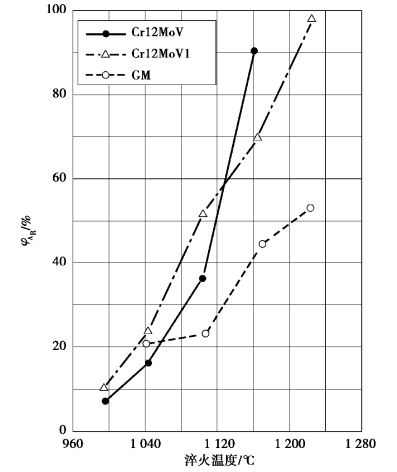

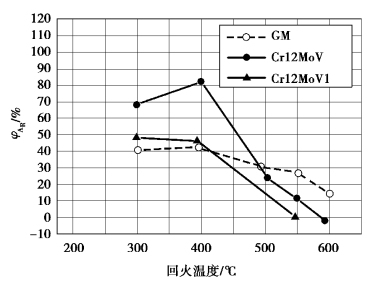

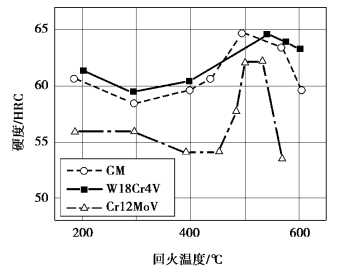

①GM钢的淬、回火特性与力学性能

GM钢的淬、回火基本特性如图5-33、图5-34、图5-35、图5-36、图5-37所示。由图可知,GM钢有较宽的淬火温度范围,直至1 180℃时奥氏体晶粒度仍小于11级;GM钢淬火后残余奥氏体明显少于Cr12MoV钢,但回火过程比较稳定,1 160℃淬火,经500~600℃二次回火后,残余奥氏体仍保留相当数量。钢的二次硬化能力和回火稳定性显著高于Cr12MoV钢,而且硬化峰值在较宽的回火温度范围内出现。

图5-33 淬火温度对奥氏体晶粒尺寸的影响

图5-34 淬火温度对残余奥氏体量的影响

图5-35 回火温度对残余奥氏体量的影响

图5-36 淬火温度对GM钢硬度的影响

图5-37 回火温度对GM钢硬度的影响

GM钢的力学性能见表5-22和如图5-38所示。由图表可知,GM钢经1 080~1 120℃淬火,540℃回火后,硬度、抗弯强度、耐磨性能和韧度明显高于Cr12MoV。GM钢有最佳耐磨性与强韧性的配合。

图5-38 冲击次数N与失重量ΔW的关系

表5-22 几种工模具钢的力学性能对比

②工艺性

GM钢合金元素总量低于高速钢,成分适中,不含一次粗大的碳化物,ϕ100 mm的原材碳化物不均匀度为1.5级,锻造性能良好,锻造工艺为:预热温度600~800℃,加热温度1 100~1 150℃,始锻温度1 100℃,终锻温度850~900℃。锻前加热一定要缓慢进行,充分热透,锤击时采用轻—重—轻法操作,并严格控制变形量,不许冷锤锻造,锻后需缓冷并及时退火,球化退火工艺为:880℃×3 h+740℃×6 h炉冷至500℃空冷。退火硬度为205~228 HBS。GM钢的淬、回火工艺见表5-23。GM钢还具有良好的线切割加工性能。电加工工艺参数合适,工作效率可达50 mm2/min,表面粗糙度Ra1.25~2.5μm。

表5-23 GM钢淬、回火工艺

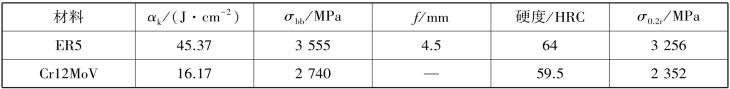

(2)ER5(Cr8MoWV3Si)钢的特性

ER5钢是在美国专利钢种的成分基础上而研制的新型冷作模具钢,与GM钢具有类似的性能特点,而抗磨损性比GM要好,详见表5-24、表5-25。

表5-24 ER5钢与Cr12MoV钢的力学性能对比

表5-25 ER5钢与Cr12MoV钢耐磨性试验结果对比

由表可知,ER5钢强韧性优于Cr12MoV冷作模具钢,而耐磨性远远超过Cr12MoV。

ER5钢淬火加热温度范围宽,二次硬化效果强,热处理变形小。对于耐磨性要求高,又要保证高强韧性的模具,一般采用1 120~1 130℃加热,550℃回火3次的热处理工艺。回火硬度为62~64 HRC。

ER5锻造性能良好,始锻温度为1 150℃,终锻温度为900℃以上,锻后缓冷。等温退火工艺为860℃×2h+760℃×4 h,退火后硬度为220~240 HBS,易于机械加工。

ER5钢在冶炼、锻造、热处理、机加工、电加工等方面无特殊要求,生产加工工艺简单可行,材料成本适中,适用于制作大型重载冷镦模,精密冷冲模等。如用ER5制作的电机硅钢片冲模,总寿命达500万次;又如,用ER5制作的大尺寸轴承滚子冷镦模寿命达1万次以上,超过从日本进口模具的保证寿命5 000次。

8)特殊用途冷作模具钢

这类钢主要有两类:一类为典型的耐蚀冷作模具钢,如9Cr18,Cr18MoV,Cr14Mo,Cr14Mo4;另一类为无磁模具钢,如1Cr18Ni9Ti(奥氏体不锈钢),5Cr21Mn9Ni4W,7Mn15Cr2Al3V2WMo等。

耐蚀冷作模具钢的成分是高碳高铬。淬火后,马氏体中铬的质量分数高达12%左右,既具有高的硬度和耐磨性,又具有良好的耐蚀性能,主要用来制作耐蚀塑料模具。

典型无磁模具钢为7Mn15Cr2Al3V2WMo,由于含锰量高,在使用状态下呈稳定的奥氏体组织,磁导率非常低,在磁场中不被磁化,该钢经1 170℃固溶淬火,650~750℃时效15 h后,硬度为47 HRC,σb可达1 400~1 500 MPa,σs达1 250 MPa,αk为35~40 J/cm2,因此有较高的强度、硬度和耐磨性,但该钢的切削加工性比较差。

无磁模具钢主要用来制造磁性材料用的无磁模具和无磁轴承,还可以用来制造700~800℃下使用的热作模具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。