1)热作模具材料热处理工序的选用

在热作模具材料选定以后,成形加工工艺和热处理加工工序对模具的使用性能和寿命影响很大。常见热作模具成形加工工艺路线如下:

(1)锤锻模的加工工艺路线

下料→锻造→退火→机械粗加工→探伤→成形加工→淬火及回火→钳修→抛光。

形状复杂、机械加工量很大的模块,粗加工以后应进行中间去应力退火以消除机械加工产生的内应力。成型加工可采用仿形铣削进行粗加工,电火花作为精加工。

(2)热挤压模的加工工艺路线

下料→锻造→预先热处理→机械加工→淬火及回火→研磨抛光。

(3)压铸模的加工工艺路线

一般压铸模:下料→锻造→退火→机械粗加工→稳定化处理→精加工成形→钳工修配→发蓝。

形状复杂、精度要求高的压铸模:下料→锻造→退火→机械粗加工→调质→精加工成型→钳工修配→渗氮(或软氮化)→研磨抛光。

必须根据热作模具成型加工工艺与性能要求来确定其热处理工序,热作模具钢热处理工序确定的原则如下:

①锻造加工之后安排一次预备热处理,以改善加工工艺性能或为最终热处理作好组织准备。

②为了减少热处理变形,对于位置公差和尺寸公差要求严格的模具,常在机加工之后安排高温回火或调质处理。

③成型加工后进行淬火及回火以获得所要求的使用性能。

④部分模具在最后还安排一次化学热处理,以提高模具型腔表面的性能,从而提高模具的使用寿命。

2)热作模具材料热处理选用

(1)热锻模的热处理选用

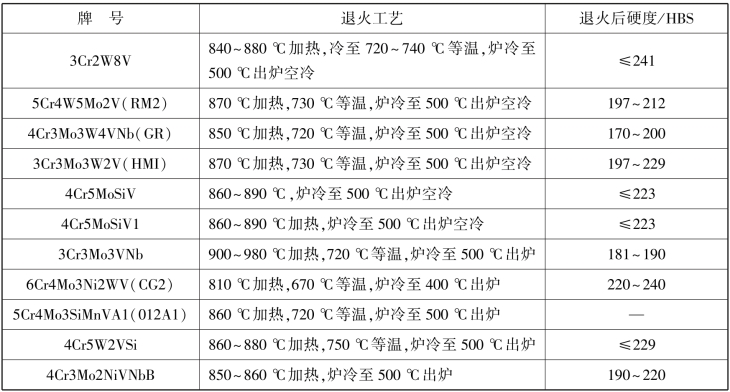

①预备热处理:退火

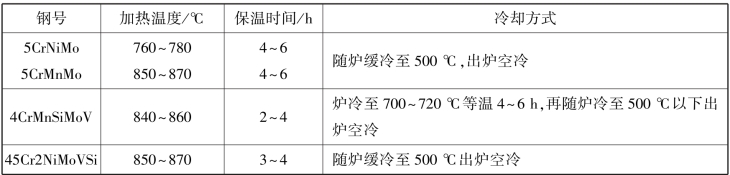

锤锻模毛坯主要为锻坯,锻后模块内存在较大的内应力和组织不均匀性,必须进行完全退火或等温退火,主要锤锻模具钢的退火工艺见表3-19。

表3-19 主要锤锻模具钢的退火工艺

由于含铬、镍的锤锻模具钢易产生白点,往往在常规退火之后再进行一次防白点的退火,其退火温度要比常规退火温度低200多度,但保温时间比常规退火长得多,一般为20~60 h。

锤锻模因磨损造成尺寸超差,可进行翻新。为了便于进行加工,需翻新的锻模应进行软化处理。软化处理工艺一般采用650~690℃高温回火或常规退火,如需显现燕尾槽疲劳裂纹和减小再淬火时的畸变和开裂,以常规退火为宜,但应注意对燕尾加以保护,以防氧化脱碳。

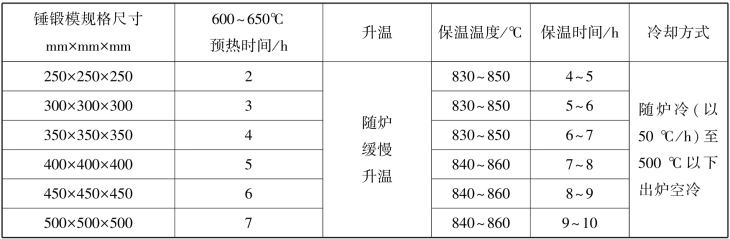

模块的退火保温时间应根据模块的尺寸而定,不同尺寸模块退火升温及保温温度、保温时间、冷却方式见表3-20。

表3-20 不同尺寸模块的退火工艺规范

②最终热处理:淬火与回火

模具具体的热处理工艺应根据失效形式来确定。因磨损失效的模具应考虑提高其热硬性及抗软化能力;脆断失效的模具,则应提高其强韧性。具有珠光体和贝氏体混合组织时,韧性较好。

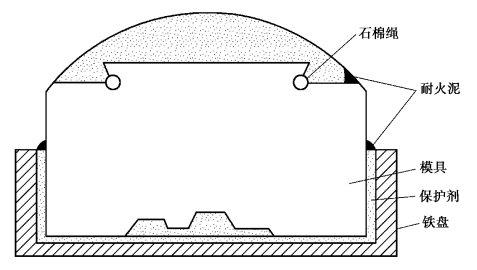

A.淬火前的准备工作

模具在淬火前应检查和清除刀痕等加工缺陷。锻模尺寸较大,加工、保温时间较长,为避免氧化、脱碳,应采用保护气氛加热或装箱保护。装箱保护方法如图3-2所示。为避免燕尾槽在淬火时开裂,可在圆角处缠上石棉绳,以减小该淬火时的冷却速度。

图3-2 模具装箱保护示意图

装炉量根据设备及锻模大小而定,在两块锻模及锻模与炉壁之间应留有150~250 mm的距离。

B.淬火加热温度及保温时间

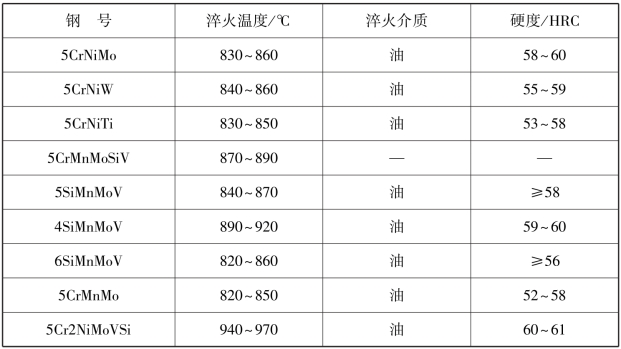

锤锻模在淬火加热时,要进行一次或两次预热。锤锻模常规的淬火温度是选在奥氏体晶粒不长大的温度范围,以保证有较高冲击值。表3-21为几种主要锤锻模用钢的淬火工艺,在给定的温度下淬火可确保钢中奥氏体晶粒不易长大,并保证钢具有较高的冲击韧度。

表3-21 锤锻模用钢的淬火工艺与硬度

近几年的研究试验提出,随着淬火温度的提高,钢的组织以板条状马氏体为主,而板条状马氏体比针状马氏体有更高的韧性。同时,随着淬火温度的提高,钢中的碳化物更充分溶解,使钢的一系列性能发生变化。例如,随着淬火温度的提高,钢的断裂韧度有所提高,钢的抗回火能力和热稳定性也得到提高;淬火温度提高后,还能推迟热疲劳裂纹的产生;淬火温度提高后还能使奥氏体晶粒长大,降低钢的冲击韧度;通过回火温度的调整,能使钢的冲击韧度达到模具所需要求。

保温时间的计算,是以温度(仪表开始断电控制)或观察模具的加热颜色与炉内颜色一致时开始计算。如果模具装箱,则应将装箱厚度作为模具厚度的一部分加以计算,且应选加热系数上限。箱式电阻炉加热系数为2~3 min/mm,盐浴炉加热系数为1 min/mm。

C.淬火冷却

锤锻模的冷却工艺及操作水平是影响模具质量的关键,冷却不当可能导致模具淬火变形及开裂。

锻模淬火入油前要进行预冷,预冷到780~800℃为宜,可避免淬火变形及开裂倾向。冷却介质采用30~80℃的锭子油,为使其冷却均匀,可安装循环冷却装置及用搅拌装置对油搅拌。

锻模冷到150~200℃即应出油并立即装炉回火,如果冷却到过低温度或回火前停留时间过长,则可能产生很大的热应力和组织应力,导致锻模开裂。出油温度也不能太高,如果出油温度过高,则模具心部未达到马氏体转变温度,而发生上贝氏体或其他类型非马氏体组织转变,会导致模具的早期堆塌变形或开裂而影响模具寿命。

模具出油温度一般凭经验确定。当模具提出油面只冒青烟而不着火,如将水滴(或唾液)滴至模面有缓慢的爆裂声,此时模具温度为150~200℃。出油温度也可根据在油中停留时间来控制,一般小型锻模为15~20 min,中型锻模为25~45 min,大型锻模为50~70 min。模具出油后要尽快回火,不允许冷到室温再回火,否则易裂开。

D.锻模的回火

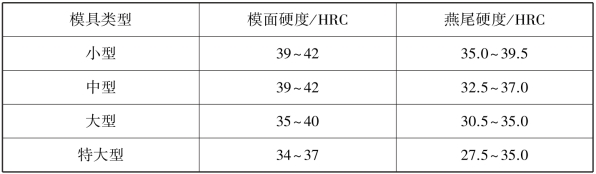

回火的目的是为使钢获得稳定的组织,并调整模具钢的硬度使其达到要求,此外,还可降低模块内部淬火产生的内应力。硬度的理想标准是:模具不发生脆断时的最高硬度值。表3-22为各类锤锻模的硬度选择范围。

表3-22 各类锤锻模的硬度选择范围

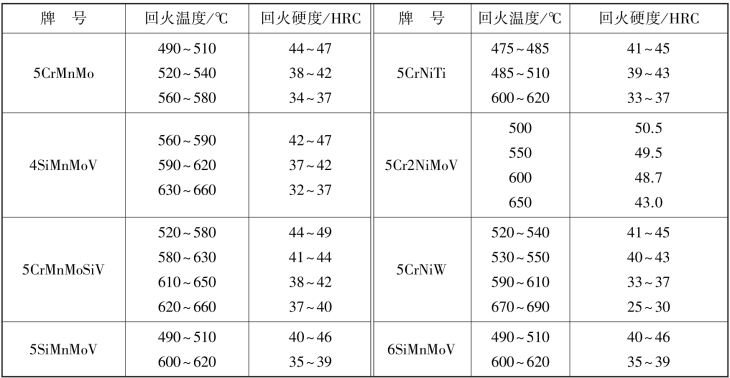

回火温度按模具的工作条件和不发生脆断的最高硬度值确定。表3-23为几种锤锻模钢经不同温度回火后的硬度值。

表3-23 锤锻模用钢回火温度与硬度的关系

回火温度时间应保证模具心部组织充分转变,回火时间过短,心部硬度偏高,容易产生开裂。

锻模的回火次数一般为1~2次。第二次回火温度应低于第一次回火温度,为防止第二类回火脆性,回火后采用油冷,在100℃左右出油空冷。

燕尾是锻模固定在锤头的部位,直接与锤头接触,其硬度不应高于锤头。燕尾根部存在较大的应力集中,硬度不宜太高。因此,燕尾硬度应低于模具型腔硬度,对燕尾要进行专门的回火。燕尾回火方法有以下3种:

a.在专用的燕尾回火炉中进行回火。该方法是工厂生产中比较常用的燕尾回火方法,它是将燕尾向下置于电炉、煤炉或盐浴炉的炉槽内加热回火。具体回火温度根据钢种及模具燕尾的硬度要求而定。

b.燕尾自回火法。这是较广泛采用的一种方法,即将整个锻模在油中冷却到一定温度后,将燕尾提出油面停留一段时间,此时模具心部温度仍较高,燕尾已淬火的部分被心部热量加热而回火。实际操作时如此反复操作3~5次即可。

c.降低燕尾硬度措施。淬火时,采取降低燕尾冷却速度的措施或对燕尾采取预延迟冷却淬火法,以降低燕尾硬度。

③强韧化处理

为了提高热锻模的使用寿命,生产实践中还开发了一些强韧化处理方法。

A.高温淬火

5CrNiMo和5CrMnMo钢,按常规加热淬火后,获得片状马氏体和板条状马氏体的混合组织。将其淬火温度分别提高到900℃和950℃,获得的是以板条状马氏体为主的淬火组织,模具具有高的强韧性和断裂韧性,使用寿命明显提高。例如,5CrMnMo钢齿轮锻模,淬火温度由860℃提高到900℃,模具的使用寿命从800件增加到900件。

B.等温淬火

锻模采用等温淬火工艺,获得下贝氏体组织,使模具有较高的强韧性,模具寿命得到提高,如5CrMnMo钢发兰盘模具,普通淬火,模具寿命为8 500件,经等温淬火,模具寿命为13 000件。

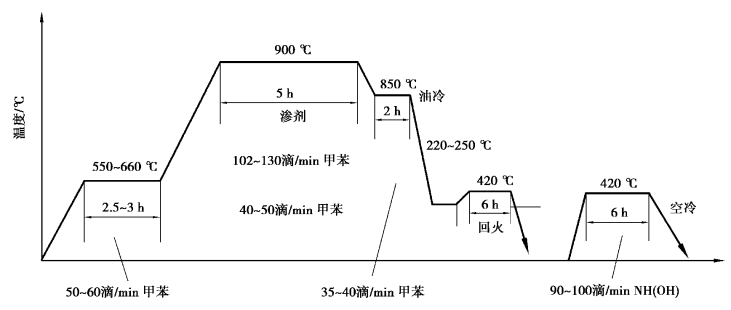

C.化学热处理

热锻模经渗硼或氮、碳、硼三元共渗处理可以提高模腔的耐磨性和抗黏模性,从而提高模具寿命。如5CrMnMo钢制刮板运输机连接环锤锻模,经常规热处理后模具寿命为400~1 200件,采用固体渗硼淬火工艺,模具寿命达2 500~4 000件。又如5CrMnMo钢锤锻模,采用如图3-3所示的三元共渗及热处理工艺,模具寿命从普通热处理的3 000~4 000件提高到6 000~8 000件。(https://www.xing528.com)

图3-3 5CrMnMo钢锤锻模三元共渗及热处理工艺

(2)热挤压模的热处理选用

热挤压模具用钢要求有高的断裂抗力,高的抗压及抗拉屈服强度,高的冲击及断裂韧性,高的抗回火软化能力及高温强度、室温和高温硬度。此外,还要求有高的导热性、小的热膨胀系数、高的高温相变点和抗氧化能力。

①预备热处理

A.退火

锻后退火的目的是为了消除应力,降低硬度,改善切削加工性,便于切削加工。同时改善钢的组织,为随后最终的热处理淬火工序作好组织准备。为确保模具钢具有良好的耐磨性、韧性和小的热处理畸变倾向,退火后要十分注意碳化物的形状、大小及分布状态。

热挤压模具的退火工艺主要在于正确地选择退火温度,保持充分的保温时间,并以合适的冷却速度冷却。由于弥散分布的细粒状碳化物对基体组织的割裂作用小,引起的应力集中作用小,钢的韧性好且强度高,故一般希望获得圆而细小的碳化物。热挤压模的退火通常采用等温球化退火工艺。常用热挤压模具钢的退火工艺见表3-24。

表3-24 热挤压模具钢的退火工艺

3Cr2W8V,3Cr3Mo3VNb,5Cr4W5Mo2V等热作模具钢还可采用快速球化退火工艺。其工艺由一次加热油淬和二次加热后随炉冷却两个工序组成。3种钢在快速球化退火后,硬度均可控制在220 HB以下,球化组织均匀,可完全避免链状碳化物的出现。

B.锻后正火

中碳高合金、大截面(直径>100 mm)热挤压模具钢锻后易出现明显沿晶网状或链状碳化物,球化退火难以消除,需用正火处理予以消除后再进行球化退火。

C.高温调质

a.高温淬火。将锻后的模具毛坯加热到某高温(比常规淬火温度偏高),使过剩碳化物充分固溶,然后快速冷却到室温,淬火加热温度可根据不同的钢种而定,如3Cr3Mo3W2V钢为

1 200℃。

b.高温回火。既降低硬度,改善切削加工性,又可消除组织遗传,防止最终热处理时晶粒粗大。回火温度一般为700~750℃。

用高温调质代替球化退火,可使碳化物均匀分布,断裂韧度显著提高,而且还缩短了生产周期。

②最终热处理

A.淬火

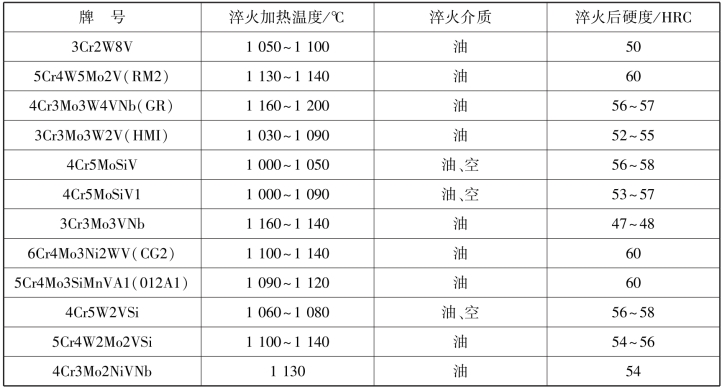

a.加热温度。对于热挤压模具钢,选择淬火温度时,首先主要考虑获得细小的奥氏体晶粒和高的冲击韧度;其次还要考虑模具的工作条件、结构形状、失效形式等对性能的要求。对断裂韧度、抗热疲劳和抗热磨损要求较高及淬火处理需电加工的模具要采用上限和较高的温度淬火。对要求畸变小、晶粒细、冲击韧性高的模具,应用下限的温度淬火。表3-25是部分热挤压模用钢的推荐淬火温度。

表3-25 热挤压模用钢的推荐淬火温度

b.保温时间。主要考虑要能完成组织转变,使碳及合金元素充分固溶,以保证获得高的回火抗力及热硬性。淬火保温时间(盐浴炉)一般按0.5~1 min/mm计算,尺寸越小系数越大。淬火加热保温时间过短,将降低钢的红硬性及回火能力。

c.冷却方式。由于热挤压模具用钢属于中、高合金钢,淬透性好,淬火冷却可采用油冷,对畸变要求较高的模具可采用80~150℃热油淬火、贝氏体等温淬火或马氏体分级淬火。对于要求高强韧性的模具,要采用高的淬冷速度以抑制碳化物的沿晶析出和出现上贝氏体,提高其强韧性和回火抗力。模具冷到150~200℃即应出油并立即装炉回火,特别是形状复杂的模具。如果冷却到过低温度或回火前停留时间过长,则可能产生很大的热应力和组织应力,导致模具开裂。

B.回火

回火温度主要根据模具的硬度要求确定,选择原则是在不影响模具抗脆断及热疲劳能力的前提下,尽可能提高模具的硬度。

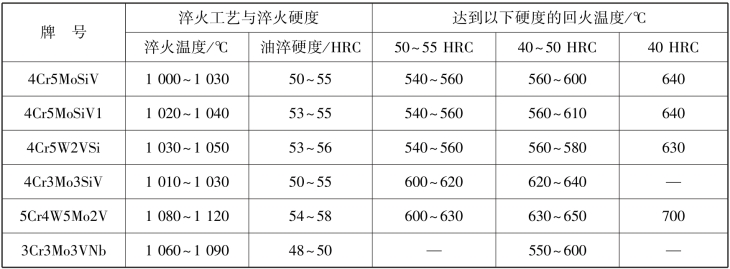

热挤压模具的回火次数一般进行两次,回火时间可按3 min/mm计算,但不应该低于2 h。第二次回火温度比第一次回火温度低10~20℃。但对3Cr2W8V钢的实际应用中发现,先经低温回火,再经高温回火,其冲击韧度比直接高温回火时要高两倍,模具寿命也相应提高。表3-26给出了常用热挤压模具钢的常规热处理工艺。

表3-26 常用热挤压模具钢的常规热处理工艺

C.化学热处理工艺

模具型腔表面性能对其寿命及失效形式影响很大,热挤压模具常常用渗碳、渗氮、氮碳共渗、渗金属及多元共渗等热化学处理工艺方法来改变表面化学成分,提高其表面硬度和耐磨性以及耐热疲劳性,大幅度提高模具寿命。

(3)压铸模的热处理选用

为适应压铸模工作环境,满足其使用性能要求,压铸模热处理具有下列特点:

①预备热处理

A.去应力退火

压铸模型腔复杂,在粗加工和半精加工时会产生较大的内应力。为了减小淬火变形,在粗加工之后应进行去应力退火(也称为稳定处理)。其工艺为:650~680℃加热,保温3~5 h后,型腔简单的模具可直接出炉空冷。而形状复杂的压铸模需炉冷至400℃后出炉空冷。经电火花加工的模具型腔,表面可形成脆性大、显微裂纹多的脆硬铸态组织变质层,模具表面疲劳强度显著下降,对模具寿命影响极大。可通过调整电加工规范来减少和改善脆性,也可用回火后的钳工研磨、抛光方法予以去除。

B.球化退火

退火的目的是降低硬度、改善切削加工性和获得均匀、弥散发布的碳化物以改善钢的强韧性。由于调质处理的效果优于球化退火,因此,强韧性要求高的压铸模,常常用调质代替球化退火。

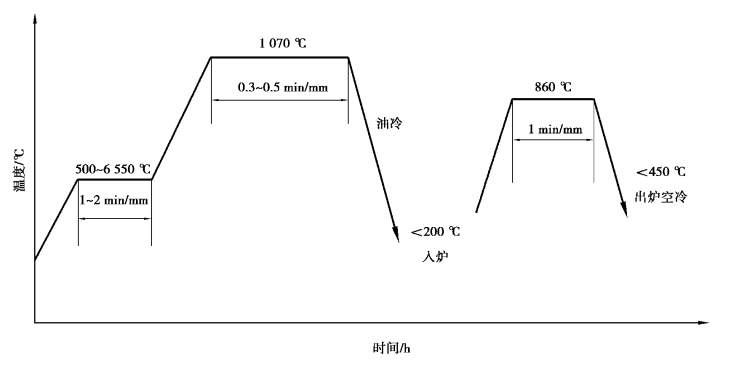

压铸模的退火还可以采用快速匀细球化退火工艺。该工艺是在远高于传统退火工艺的加热温度下,进行短时加热,快速冷却,以获得少量的剩余碳化物,然后再第二次加热到适当温度,保温后随炉缓冷,以获得均匀、细小的球状碳化物。快速匀细球化退火工艺如图3-4所示。该工艺显著的优点是:碳化物颗粒匀细,硬度低,易于切削加工,且退火周期缩短1/3以上。

例如,122 cm吊扇上下盖的铝合金压铸模在采用了如图3-4所示的快速匀细球化退火的预处理工艺并随后分别进行1 020℃真空加热油淬、570℃与550℃两次回火和590℃离子氮碳共渗处理后,心部硬度为42 HRC,表面硬度为1 037 HV,渗层深为0.21 mm,模具的使用寿命可达23万件以上,且模具表面质量良好,脱模容易,未呈现热疲劳和冲蚀现象。

图3-4 HM3钢快速匀细球化退火工艺

②最终热处理:淬火和回火

A.淬火加热

压铸模用钢多为高合金钢,因导热性差,需严格控制淬火加热速度。常采取预热措施以降低表面与心部温差,预热次数的多少,取决于钢的成分和对模具变形量的要求。对于变形量无特殊要求的模具,在不产生开裂的前提下,预热次数可以少些,但变形量要求较小的模具,必须多次预热。较低温度(400~650℃)预热,一般在空气炉中进行,较高温度(800~850℃)预热,应采用盐浴炉,预热时均为可按1 min/mm计算。

B.淬火加热温度

对于典型压铸模用钢来说,高的淬火温度有利于提高钢的高温强度和冷热疲劳抗力,但会引起晶粒长大和碳化物沿晶界分布,使韧性和塑性下降。因此,压铸模要求较高韧性时采用较低温度淬火,而要求较高的高温强度时,则采用较高温度淬火,具体温度可参照各压铸模用钢的推荐温度。

为了获得良好的高温性能,保证碳化物充分溶解,获得成分均匀的奥氏,压铸模的淬火保温时间都比较长,一般在盐浴炉中加热,保温系数取0.8~1.0 min/mm。

C.淬火冷却

油淬冷却速度快,可获得良好的力学性能,但变形开裂倾向大,至适宜形状简单、变形要求不高的压铸模;而形状复杂、变形要求较小的压铸模宜采用分级淬火。为防止变形、开裂,无论采用哪种冷却方式,都不允许冷到室温,一般应冷到150~180℃均热一定时间后立即回火,均热时间可按0.6 min/mm计算。

D.回火

压铸模必须充分回火,一般回火3次,第一次回火温度选在二次硬化的温度范围,第二次回火温度的选择应使模具达到所要求的硬度,第三次回火温度要低于第二次10~20℃,回火后均采用油冷或空冷,回火时间不少于2 h。

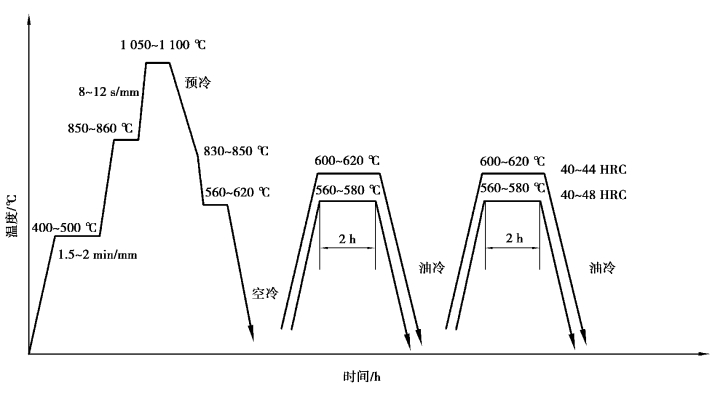

3Cr2W8V钢制压铸模的热处理工艺曲线如图3-5所示。

图3-5 3Cr2W8V钢制压铸模的热处理工艺曲线

③压铸模的表面处理

为了防止熔融金属粘模、侵蚀,提高压铸模型腔表面的抗氧化性、耐腐蚀性和耐磨性,压铸模常采用表面强化处理。采用的表面强化处理方法有氮化、氮碳共渗、渗铬、渗铝、渗硼,多元共渗等。如3Cr2W8V钢制压铸模,压制T8钢小型铸件,常规热处理后,模具寿命仅百余件,而经表面渗铝后,由于提高了模具的抗氧化性能,可压铸千余件。

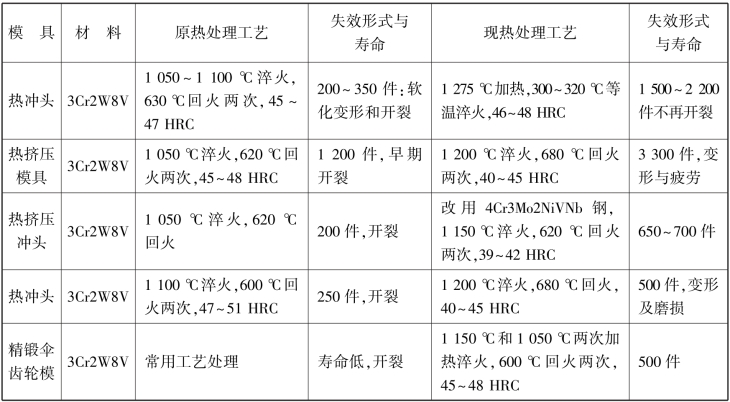

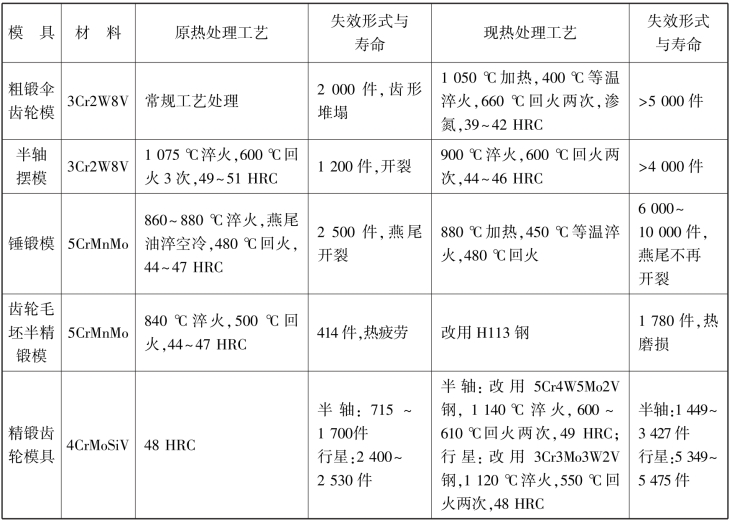

3)热作模具与热处理选用综合实例

热作模具与热处理选用实例见表3-27。

表3-27 热作模典型选材、强化处理与使用寿命的关系

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。