3Cr2W8V是最早用于制造模具的热作模具钢,早在20世纪20年代即开始用于生产。第二次世界大战时期,钨资源紧张,发展了一系列以钼代钨的钼系和钨钼系热作模具钢。为了使钢具有较好的韧性和抗热疲劳性能,这类钢一般含碳量ωC=0.3%左右。钨系钢中,ωW=8%~18%;钼系钢中,ωMo=3%~9%;钨铝系热作模具钢中的钨当量(ωW+2ωMo)一般为8%~18%,另外还添加一些铬和钒,有的还加一些钴。

这类钢由于钨钼含量较高,比前两类热作模具钢在高温下具有较高的强度、硬度和抗回火稳定性,但是其韧性和抗热疲劳性能不及低耐热韧性热作模具钢。常用钢号有3Cr2W8V,4Cr3Mo3S1V,5Cr4W5Mo2V,5Cr4W2Mo25iV,5Cr4Mo3SiMnVAI,4Cr3Mo3W4VNb,3Cr3Mo3W2V,6Cr4Mo3NiWV钢等。

1)3Cr2W8V钢

3Cr2W8V钢是最早的钨系热作模具钢。由于钨含量较高,当温度大于或等于600℃时,其高温强度、硬度等要高于铬系热作模具钢。

(1)力学性能

3Cr2W8V钢的主要元素含量正好是W18Cr4V离速钢的一半,因此又称为半高速钢。其含有较多的W,Cr,V元素,因此淬透性、回火稳定性、热强性都较高。

(2)工艺性能

①锻造工艺性

钢坯加热温度1 130~1 160℃,始锻温度1 080~1 120℃,终锻温度850~900℃,锻后空冷到700℃后缓冷。

②退火工艺

等温退火温度840~880℃,等温温度720~740℃,退火硬度≤241 HBS。

③淬火、回火工艺

淬火温度1 050~1 150℃,油冷,淬火硬度50~54 HRC;回火温度550~650℃,回火两次,每次2 h,回火硬度40~50 HRC。

(3)应用

由于3Cr2W8V钢具有良好的耐热性能,因此,大量用于压力机锻模、热挤压模、镦锻模、剪切刀和压铸模。但3Cr2W8V钢的高温冲击韧度和耐热疲劳性能较差,急冷急热条件下因热疲劳失效而影响模具寿命。提高模具强韧性的热处理新工艺如下:

①高淬高回工艺

3Cr2W8V钢制40Cr销轴热锻模,在160 t摩擦压力机上锻造。原工艺:1 050~1 100℃淬火,600~620℃回火,硬度47~49 HRC,模具寿命500~2 000件;改用新工艺:1 150℃高温淬火,660~680℃高温回火,硬度39~41 HRC,使用寿命7 000~10 000件。

②控制淬硬层淬火工艺

3Cr2W8V钢制尖嘴钳热压模具,在1 000~3 000 kN摩擦压力机上使用。采用常规淬火工艺,硬度46~48 HRC,模具寿命仅4 000件,失效形式为变形或模腔变形塌陷;若采用高温短时间加热,使模具表面和心部得到不同的淬火加热温度,在随后淬火过程中,获得内外不同的组织,经此工艺处理后模具寿命达32 000件。

③贝氏体等温淬火工艺

3Cr2W8V钢制自行车曲柄热成形模,在3 000 kN摩擦压力机上使用。按1 080℃油淬,580~610℃回火二次工艺处理,硬度45~48 HRC,平均使用寿命4 500件;改用1 100℃加热,340~350℃硝盐炉等温淬火,获得马氏体+下贝氏体组织,使模具得到高强度的同时,显著提高了塑性和断裂韧度,模具平均寿命达到9 000件,最高达38万件。

2)5Cr4W5Mo2V(RM2)钢

RM2钢中,ωC=0.5%左右,合金元素钾ωMC(合金元素的质量分数)=12%。钢在使用状态有较多的碳化物,其中以M6C为主,因此具有较高的硬度、耐磨性、回火抗力及热稳定性。

(1)力学性能

RM2钢具有较高的回火抗力和热稳定性,在硬度50HRC时的热稳定性可达700℃,耐磨损性能好,适于制作小截面热挤模、高速锻模和辊锻模具。

(2)工艺性能

①锻造工艺

加热温度1 170~1 190℃,始锻温度1 120~1 150℃,终锻温度≥850℃。锻后在600~850℃区间应快冷,以避免网状碳化物的形成,在600℃以下缓冷。

②退火工艺

加热温度870℃,等温温度730℃,炉冷到500℃以下出炉空冷。

③淬火、回火工艺

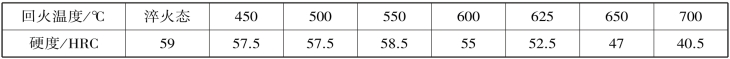

RM2 1 130℃淬火并于不同温度回火后的硬度见表3-6。从表3-6中可以看出,当550℃回火时出现二次硬化峰,而700℃回火时仍保持40HRC的硬度。

表3-6 5Cr4W5Mo2V钢的回火硬度(1 130℃淬火)

(3)应用

与3Cr2W8V钢相比,5Cr4W5Mo2V钢具有较高的热强性、耐磨性及热稳定性,适于制作小型精锻模、平锻模、压印凸模、热挤压凸模及热四底模、热切边模、辊锻模等。其使用寿命比3Cr2W8V钢普遍提高2~3倍,个别模具可提高10~20倍。

3)5Cr4Mo3SiMnVAI(012AI)钢

012AI钢是冷、热兼用型模具钢,该钢工艺性能及室温力学性能已在冷作模具有关章节中作了简要介绍,下面主要介绍其高温性能及在热作模具上的应用。

(1)高温力学性能

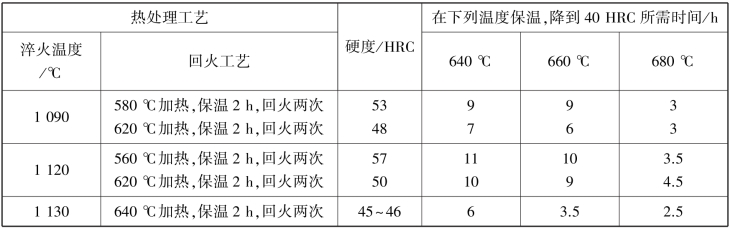

012AI钢的热稳定性高于3Cr2W8V钢,具有更高的热硬性,热疲劳性能也比3Cr2W8V钢优越得多。表3-7为012Al钢的热稳定性。

表3-7 012AI钢的热稳定性

(2)应用范围

由于012AI钢有优良的高温力学性能及热疲劳性能,因此,用012AI钢制作的热作模具比3Cr2W8V钢制模具有更长的使用寿命。如用于轴承套圈热挤压凸模和凹模,寿命提高5~7倍;应用于军品壳体热挤压凸模,模具寿命提高两倍以上;在轴承穿孔凸模及辗压辊上应用,寿命提高2~3倍。

4)6Cr4Mo3Ni2WV(CG-2)钢

CG-2钢是在M2高速钢基体的基础上适当增加Mo含量、降低W含量研制而成的新型模具钢,CG-2钢是一种冷热兼用的基体钢。

(1)力学性能

由于钢中含有2%(质量分数)的Ni元素,使基体的强度和韧性提高。CG-2钢的室温及高温强度、热稳定性均高于3Cr2W8V钢,但塑性及高温冲击韧度稍低于3Cr2W8V钢。

(2)工艺性能

①锻造工艺

始锻温度1 140~1 160℃,终锻温度≥950℃。锻造时要求反复镦拔1次以上,以保证碳化物均匀分布,锻后应缓冷并及时退火。(https://www.xing528.com)

②退火工艺

采取等温球化退火,加热温度1 100~1 130℃,等温温度670℃,炉冷到400℃以下出炉空冷,退火硬度220~240 HBS。

③淬火、回火工艺

淬火加热温度1 100~1 130℃,油冷。用作热作模具时,回火温度630℃,回火两次,每次2 h,回火硬度51~53 HRC。用作冷作模具时,回火温度540℃,回火两次,硬度59~62 HRC。

(3)应用

用CG-2钢制作轴承套圈热挤压凸模和凹模,1 130℃油淬及630℃,600℃回火,硬度50~53 HRC凸模寿命为3Cr2W8V钢凸模的2~3倍;制作底板,使用寿命为3Cr2W8V钢底板的3~6倍;制作热挤压凸模,寿命提高近1倍。CG-2钢还可用于制作标准件及轴承滚子冷镦模、缝纫机零件冷镦模等。

5)4Cr3Mo3W4VNb(GR)钢

GR钢属钨钼系热作模具钢,钢中加入少量Nb,以增强回火抗力及热强性。其耐热疲劳抗力、热稳定性、耐磨性及高温强度明显高于3Cr2W8V钢。

(1)力学性能

表3-8列出了经大气感应炉冶炼的GR钢室温及高温力学性能。GR钢成功用于齿轮高速锻模、精密锻模、轴承套圈热挤压模、自行车零件及螺母热锻模、小型机锻模、辊锻模等方面。与3Cr2W8V钢相比,各类模具寿命均有大幅度的提高(数倍或数十倍)。

表3-8 GR钢室温及高温力学性能

续表

(2)工艺性能

①锻造工艺

始锻温度1 150℃,终锻温度≥900℃,锻后缓冷及时退火。

②退火工艺

等温退火加热温度850℃,等温温度720℃,冷到550℃以下出炉空冷。

③淬火、回火工艺

淬火温度1 160~1 200℃。若要求高的韧性及塑性,则选用较低的淬火温度;若要求高的高温强度及回火稳定性,则选用较高的淬火温度。回火温度630℃,600℃,回火两次,每次2~3 h。若模具的形状复杂,可采用3次回火,回火后硬度为50~54 HRC。

6)4Cr5Mo2MnVSi(Y10)和4Cr3Mo2MnVNbB(Y4)钢

Y10及Y4分别为铝合金及铜合金压铸而研制的新型热作模具钢。其中,Y10钢是ωCr=5%的高强韧性热作模具钢,它是在H13的基础上适当提高钒、锰的含量,并提高硅含量。

Y4钢的成分接近3Cr3Mo型热作模具钢,但增加了微量元素铌和硼。

两种钢的锻造及退火工艺与3Cr2W8V钢相近,但锻造温度范围宽,锻造性能良好,无特殊要求。退火硬度低于3Cr2W8V钢。

淬火温度为1 020~1 120℃,回火温度600~630℃,可根据用途及要求进行选择。Y10及Y4钢在力学性能上,尤其是冷热疲劳抗力和裂纹扩展阻力方面明显优于3Cr2W8V钢,是比较理想的铝、铜合金压铸模材料。用于压铸模具,可使模具寿命普遍提高1~10倍。两种钢在热挤压模、热锻模方面的应用也取得明显成效。

4Cr3Mo2MnW钢,代号ER8,是一种空冷硬化熟作模具钢,其化学成分类似于Y4钢,但未加Nb,因此热强性和热稳定性不及Y4钢,而优于Y10钢。

7)3Cr3Mo3VNb钢(HM3)

3Cr3Mo3VNb钢是参照H10钢和3Cr3Mo系热作模具钢,并结合我国资源情况研制而成的。钢中加入微量元素铌,使钢具有更高的抗回火稳定性和热强性。

(1)力学性能

HM3钢具有高的高温强度。当试验温度低于600℃时,HM3钢的强度低于4Cr5W2VSi钢,而当温度高于600℃时,HM3钢的强度却高于4Cr5W2VSi钢。

(2)工艺性能

①锻造工艺

始锻温度1 120~1 150℃,终锻温度大于或等于850℃。

②退火工艺

加热温度860℃,等温温度710℃,炉冷至550℃以下出炉空冷。

③淬火、回火工艺

淬火温度1 080℃,回火温度560~630℃,回火两次,具体温度根据对模具的硬度要求选择。

(3)应用

用HM3钢代替3Cr2W8V,5CrNiMo,4Cr5W2VSi制作模具,可使模具寿命提高2~10倍,并有效地克服了模具因热磨损、热疲劳、热裂等引起的失效。在热锻成形凹模、连杆辊锻模、热挤压凹模、高强钢精锻模、小型机锻模、铝合金压铸模等方面的应用取得了良好效果。

8)2 Cr3Mo2NiVSi(PH)钢

PH钢是我国研制的无钴析出硬化型热作模具钢。用析出硬化型热作模具钢制作的模具在淬火和低温回火后进行机械加工,此时模具硬度约为40HRC,加工后可直接使用。在使用过程中,模具表层受热,析出碳化物,导致二次硬化,硬度可达48HRC,而心部组织未发生转变。这样,模具同时具有表层所需的高温强度和心部高韧性。由于模具在机加工前进行热处理,也避免了热处理变形和表面氧化脱碳等问题。

(1)工艺性能

①锻造工艺

始锻温度1 000~1 100℃,终锻温度大于或等于850℃,锻后炉冷。

②退火工艺

加热温度780℃,冷速小于或等于40℃/h,冷到680℃后随炉冷却。退火硬度217~229 HBS。

③淬火、回火工艺

淬火加热温度990~1 020℃。截面小于或等于100 mm时可采用空冷,截面大于100 mm时为油冷。回火温度370~400℃,回火一次即可。

(2)应用

PH钢具有优异的析出硬化性能,淬火、回火后的硬度值为45 HRC。在525~550℃回火,析出硬化后的硬度值上升到47~49 HRC。在预硬状态下切削性能良好,在保证足够韧性的前提下,其高温强度接近或超过3Cr2W8V钢及4Cr5MoSiV(H11)钢。PH钢适用于在500~600℃范围内使用的热锻模具。用PH钢制作常啮合齿轮模和连杆模等,模具使用寿命比H11钢提高1倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。