1)感应表面淬火

感应表面淬火是指利用感应电流通过共建所产生的热量,使工件表面、局部或整体加热并快速冷却的热处理工艺。如图2-3所示为感应表面淬火示意图。将工件放入感应器(线圈)中,感应器通入一定频率的交流电,以产生交变磁场,并在工件内部产生同频率的感应电流,并自成回路,称为涡流。涡流在工作截面上分布不均匀,表面密度大,心部密度小。涡流具有“集肤效应”,电流频率越高,涡流越趋近于工件表面。由于工件本身有电阻,因此集中于工件表层的涡流可使表层迅速被加热到淬火温度,而心部仍接近于室温,在喷水快速冷却后,工件表层被淬硬,达到表面淬火的目的。

感应表面淬火时,淬硬层深度主要取决于电流的频率,频率越高淬硬层越薄。按电流频率不同,感应表面淬火分3种:高频感应表面淬火(常用频率为200~300 kHz,淬硬层深度为0.5~2 mm)、中频感应表面淬火(常用频率为2 500~8 000 Hz,淬硬层深度为2~10 mm)、工频感应表面淬火(常用频率为50 Hz,淬硬层深度为10~20 mm)。

图2-3 感应表面淬火示意图

与普通淬火相比,感应表面淬火加热速度极快,加热温度高,奥氏体晶粒均匀细小,淬火后可在工件表面获得极细马氏体,其硬度比普通淬火高2~3 HRC,且脆性较低,因马氏体体积膨胀,工件表层产生残留压应力,抗疲劳强度提高20%~30%,工件表层不易氧化和脱碳,变形小,淬硬层深度易控制。但感应表面淬火设备较贵,维修调整较困难,对形状复杂的零件不易制造感应器,更适用于小型模具零件的感应表面淬火处理。

2)火焰表面淬火

火焰表面淬火是将高温火焰(如氧乙炔焰、氧丙烷焰)喷向工件表面,将其迅速加热到淬火温度,再立即加以冷却,使其表面具有高硬度、心部具有足够强度和韧性的一种表面热处理工艺,其淬硬层深度一般为2~6 mm。如图2-4所示为火焰表面淬火示意图。

与感应淬火相比,火焰淬火的设备简单、操作方便、生产成本低。但因火焰温度高,若操作不当工件表面容易过热或加热不均,造成硬度不均匀,淬火质量难以控制,易产生变形与裂纹。适用于中碳钢、中碳合金钢大型模具和小批量生产、多品种模具的热处理,如汽车车身覆盖件大型拉深模、大型冲模等模具的表面淬火。

我国自行研发的7CrSiMnMoV火焰淬火冷作模具钢,经氧乙炔焰加热到淬火温度后空冷即可达到淬硬的目的,而且能使模具制造周期缩短近10%,价格降低10%~20%,节省能源80%左右。

(https://www.xing528.com)

(https://www.xing528.com)

图2-4 火焰表面淬火示意图

3)激光表面淬火

激光表面淬火也称为激光相变硬化,是利用高功率密度的激光束快速照射到工件表面,在极短的时间内,使被照射工件表面由于吸收激光的能量而迅速升温,当激光束移开后,工件通过其自身的“自冷淬火”来提高位错密度、细化组织、提高固溶含碳量从而使表面得到强化的技术。利用该方法对低碳钢、中碳钢和低合金工具钢等进行处理后,能够获得细晶马氏体组织,位错密度比常规加热淬火显著提高,淬火组织细小、硬度显著提高(比普通淬火的硬度高15%~20%),模具变形小,几乎无氧化脱碳,对模具的表面粗糙度没有太大影响,并使材料表面的综合性能得到很大改善,耐磨性显著提高。

激光表面淬火可以改善模具的表面硬度、耐磨性、耐热稳定性、抗疲劳性和断裂韧度等力学性能,是提高模具使用寿命的有效途径之一。例如,GCr15钢制轴承保持架冲孔用冲孔凹模,常规处理后的使用寿命为1.12万次,经激光处理后的寿命可达2.8万次;GCr15钢制挤压孔边用压坡模具,经激光处理后可连续冲压6 000件,而按常规热处理工艺处理后,最高使用寿命仅为3 000件。传统的火焰淬火处理大型的汽车覆盖件模具,其表面的淬火硬度一般只能达到40~50 HRC,而采用激光表面淬火后,其表面的淬火硬度可以提高到55~65 HRC,极大地提高了模具的耐磨性,延长了模具的使用寿命。

4)电子束表面淬火

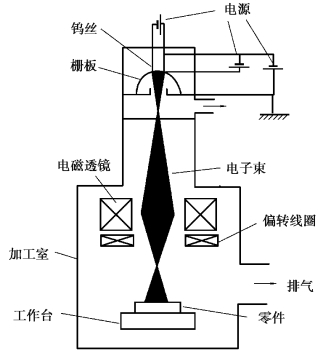

电子束是指一束集中的高速电子,当照射到金属表面时,与金属表面电子发生碰撞,从而使被处理的金属表面温度迅速升高。如图2-5所示为电子束产生及工作原理。钨丝为发射电子的电子源,在阴极和阳极之间最高电压为60 kV的直流高压,调节电压的大小可以改变加速电子的速度,高速的电子流通过磁性聚焦线圈,可将电子束聚焦成各种不同尺寸的束流,被聚焦的束流在低真空室内轰击工件表面,从而实现加热,并可防止工件熔化过程中的氧化。

电子束表面淬火是利用106~108 W/cm2的高能量密度电子束轰击工件表面,电子与工件材料中的原子相碰撞,给原子以能量,使受轰击的工件表面温度迅速升高,在几分之一秒内使工件表面加热到相变温度以上,而基体保持冷态,电子束轰击一旦停止,工件表面依靠自激冷却,实现淬火的表面热处理工艺。

由于电子束能量非常集中,故加热速度极快(3 000~5 000℃/s),冷却速度快,从而获得超细晶粒组织,使得工件表层的强韧性、耐磨性显著提高,这是电子束表面淬火的最大特点。另外,由于加热层薄,故可进行自激冷淬火,且淬火后其硬度比常规淬火高1~2 HRC。由于电子束加热速度极快,使模具零件变形极小,故淬火后无须后续的校正工作。电子束加热淬火后的金相组织为细晶结构。与激光表面淬火相比,电子束表面淬火工艺更易控制、成本更低廉。

图2-5 电子束产生及工作原理示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。