为防止铸件在浇注后因冷却过快而产生变形、裂纹等缺陷,并保证铸件在清砂时有足够的强度和韧性,铸件在型内应有足够的冷却时间。如果因铸件结构性能或生产周期等原因,需要提前开箱时,出型铸件也宜埋置于干燥的热砂中,或置于保温炉中缓慢冷却到足够低的温度后,才能进行清砂操作。铸件的型内冷却时间与铸件的重量、壁厚、复杂程度、合金种类和铸型性质等多种因素有关,通常根据生产经验来确定铸件的型内冷却时间或出型温度,否则易产生热裂、变形等缺陷。

1.铝、镁合金铸件的出型温度

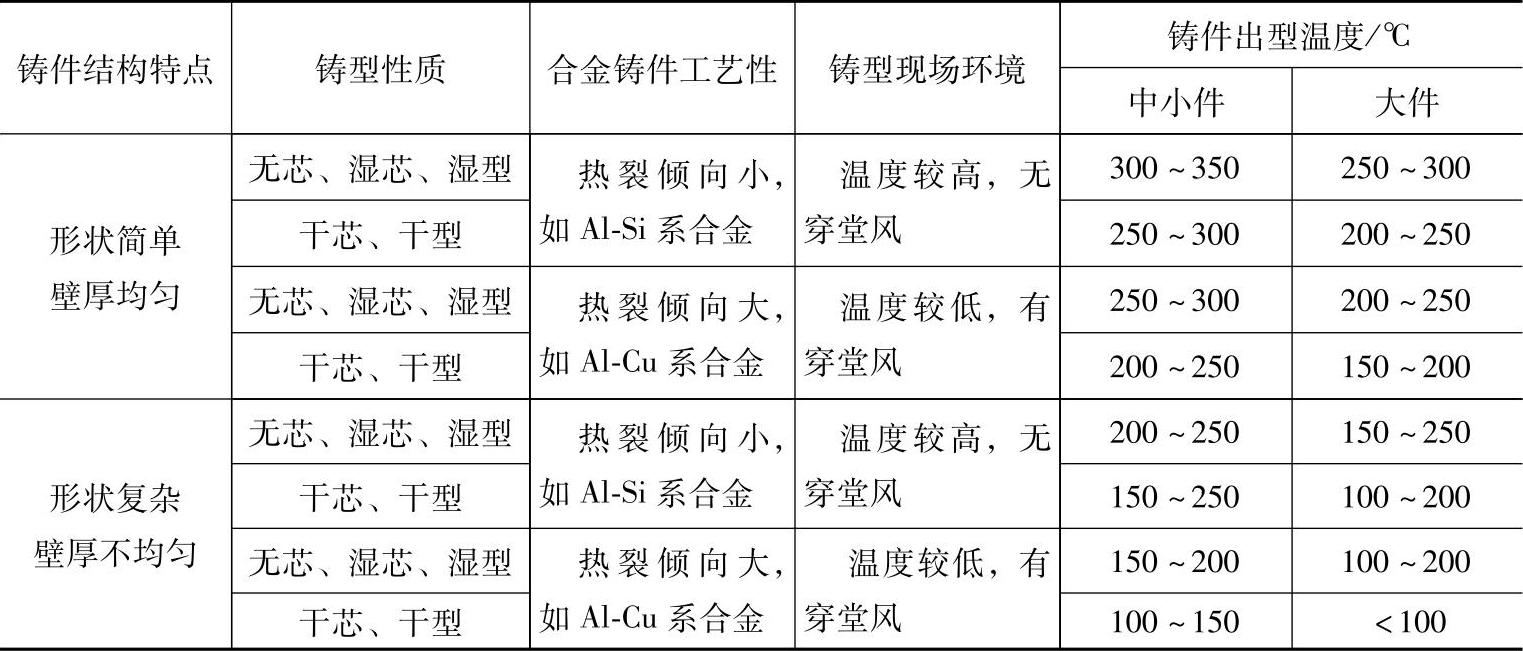

铝、镁合金铸件的出型温度见表15-1。为了保证铸件质量,应根据合金种类及环境条件选择铸件的出型温度。

表15-1 铝、镁合金铸件的出型温度

2.铸钢件在砂型中的冷却时间

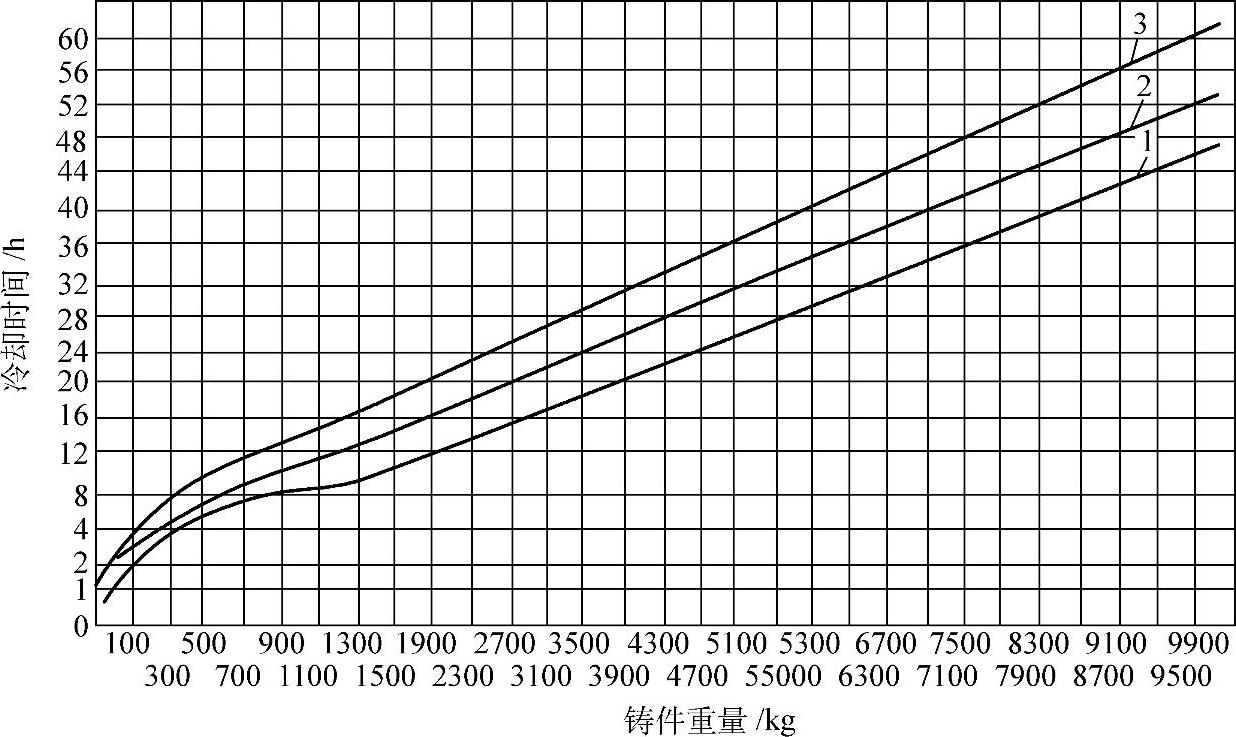

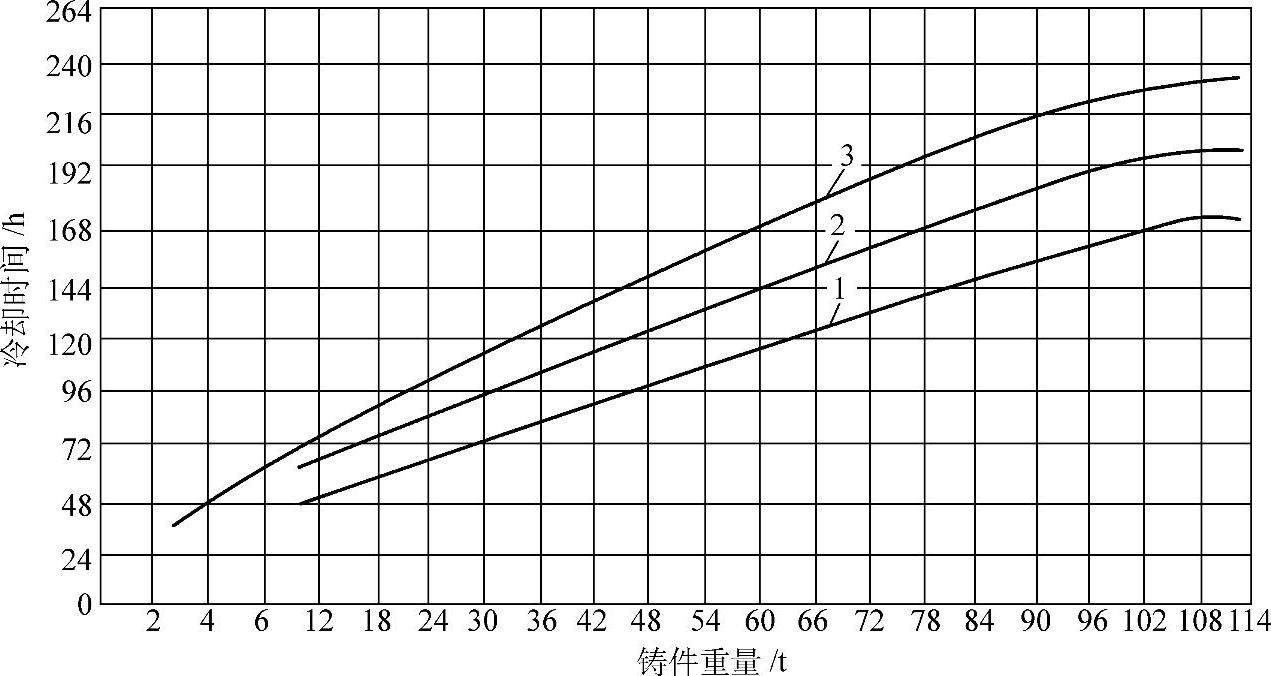

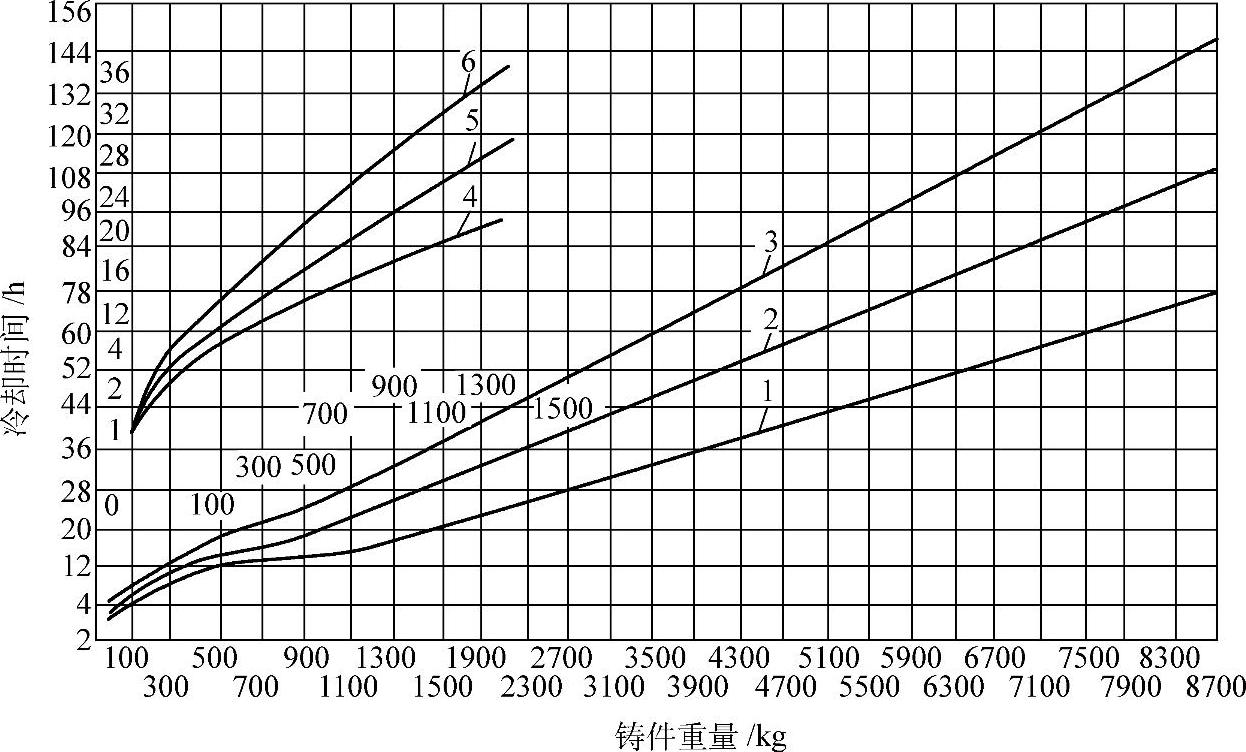

水力清砂、喷钢丸清砂和风动工具清砂的铸钢件,应在型中冷却到250~450℃才可落砂。高于450℃落砂时,铸件的内应力大,可能会引起铸件变形和裂纹;低于250℃落砂,也不能有效地进一步消除铸件的内应力。铸钢件在砂型中的冷却时间如图15-1至图15-3所示。使用这三图时,应注意下列几点:

1)碳素钢铸件重量超过110t时,冷却时间应在按图15-2查取值基础上,每增加1t重量,增加冷却时间1~3h。

2)ZG310-570和合金钢铸件的重量超过8.5t时,冷却时间可比按图15-1和图15-2查取的碳素钢铸件的值增加一倍。

3)形状简单、壁厚均匀的厚实铸件(如砧座等),可比图中规定的数值提前20%~30%松开箱(或橇松)。此类铸件也可以不入炉热处理,在浇注坑内自然冷却,以12~16h/t计算保温时间。

4)结构复杂、壁厚差较大、易产生裂纹的铸件(如齿轮、大料斗、平锻机机架等),冷却时间应比图中的数值增加30%左右。

5)某些地坑造型的铸件,需提前取去上箱或撬松铸型,从而增加降温速度因此冷却时间可缩短10%。

图15-1 中、小型碳素钢铸件在型中的冷却时间

1—大多数壁厚≤35mm和局部较厚的铸件 2—大多数壁厚>35~80mm和局部较厚的铸件3—大多数壁厚>80~200mm和局部较厚的铸件

3.铸铁件在砂型中的冷却时间

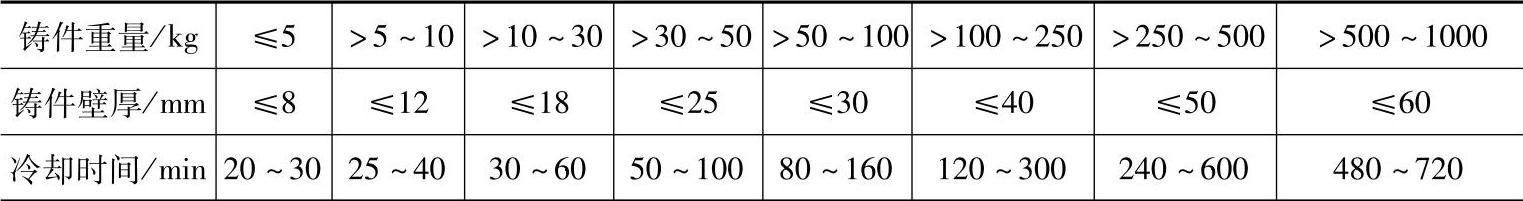

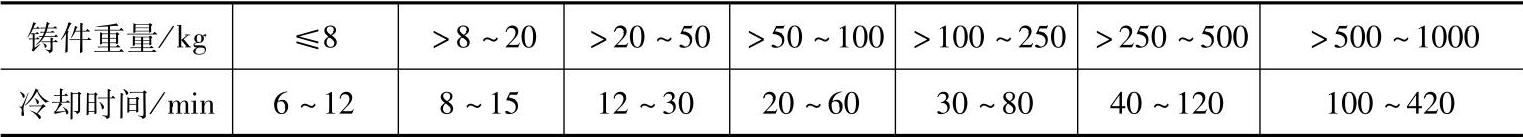

(1)中、小型铸铁件的冷却时间 中、小型铸铁件的冷却时间,按表15-2和表15-3选取。

图15-2 大型碳素钢铸件在型中的冷却时间

1—大多数壁厚为36~80mm的铸件 2—大多数壁厚>80~200mm的铸件3—大多数壁厚>200mm的铸件(https://www.xing528.com)

图15-3 ZG310-570和合金钢铸件在型中的冷却时间

1、4—大多数壁厚≤35mm和具有局部较厚的铸件 2、5—大多数壁厚>35~80mm和具有较厚的铸件 3、6—大多数壁厚>80~150mm和具有较厚的铸件注:1、2、3为碳素钢铸件;4、5、6为合金钢铸件。

表15-2 地面浇注时中、小型铸铁件的冷却时间

注:壁薄、重量轻的铸件,冷却时间取下限值;反之,取上限值

表15-3 流水线上浇注时中、小型铸铁件的冷却时间

注:1.铸件重量是指每箱中铸件的总重量。2.流水线上的开箱温度一般为600~800℃,开箱后铸件在鳞板输送机或悬挂输送机上继续冷却3.为缩短生产周期,对100kg以上的铸件必要时可采用强制冷却。

(2)重大型铸铁件的冷却时间

1)计算重大型铸铁件型内冷却时间的经验公式为

t=kG式中,t为铸件冷却时间(h);k为铸件冷却速率(h/t),一般取4~8h/t;G铸件重量(t)。

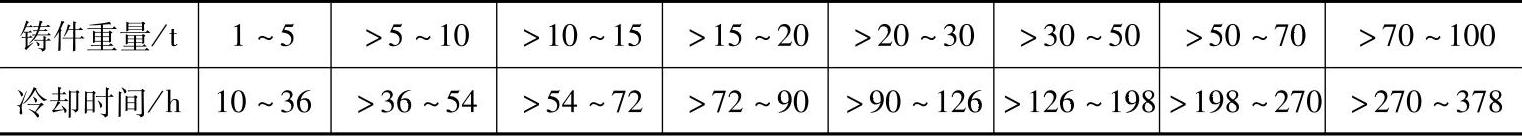

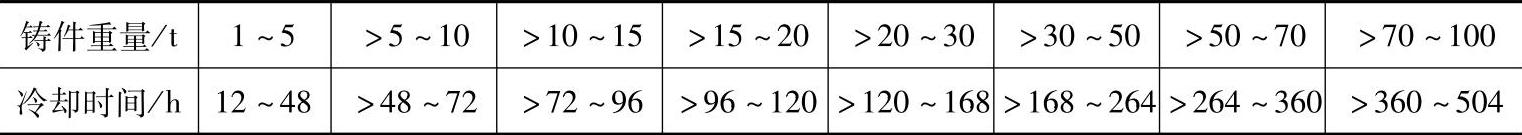

2)重大型铸铁件型内冷却时间,按表15-4和表15-5确定。

表15-4 砂箱造型时重大型铸铁件的冷却时间

表15-5 地坑造型时重大型铸铁件的冷却时间

(3)其他铸铁件的冷却时间 球墨铸铁、可锻铸铁、耐磨铸铁、耐蚀铸铁及耐热铸铁等的铸造性能一般比灰铸铁差,因此,确定这类铸铁件在铸型中的冷却时间,必须充分考虑其铸造性能。例如:硅、铝含量较高的耐热铸铁,线收缩大,脆性转变温度较高,应在浇注后数分钟内即松动砂箱,以减小铸件收缩阻力,并应使铸件在铸型中完全冷却后再打箱。若在红热状态开箱,须立即将铸件移入700~800℃炉中进行退火;对于耐蚀铸件,由于其热导率低,线收缩大,具有较大的热裂倾向,生产上常采用800~900℃时开箱,开箱后立即把阻碍铸件自由收缩的砂芯、砂型及浇冒口系统打掉,小件放在热砂坑中缓冷中、大件放在热处理炉中消除内应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。