在高合金钢中,加入合金元素的主要目的是为了获得特殊的物理化学性能(耐磨性、耐热性及耐蚀性等)。合金元素的加入总质量分数在10%以上,加入的合金元素可以是一种,也可以是多种。下面介绍几种常用的铸造高合金钢。

1.铸造奥氏体锰钢

奥氏体锰钢是一种传统的合金钢,奥氏体锰钢的主要成分(质量分数)为Mn7%~17%,C0.9%~1.5%。由于锰的作用,这种钢的铸态组织为奥氏体及碳化物,水韧处理后为单一的奥氏体组织,具有良好的强度和优异的韧性,并能在使用中加工硬化抵抗磨料磨损。因此,高锰钢特别适合用于承受强烈冲击和挤压的耐磨件,如坦克、拖拉机履带板、挖掘机斗齿、钢轨道岔,以及大中型破碎机的锤头和颚板、衬板等。

(1)奥氏体锰钢的化学成分

1)碳。碳是决定高锰钢力学性能和耐磨性的主要成分。碳固溶在奥氏体中,提高钢的强度和耐磨性。碳含量过高时,铸态出现较多的粗大碳化物,难以在水韧处理时完全溶于奥氏体中。高锰钢中碳的质量分数一般控制在1.0%~1.4%,并根据零件的使用条件和壁厚情况进行调整。

2)锰。锰也是决定高锰钢力学性能和耐磨性的主要成分。锰是促进生成奥氏体的元素。但锰的质量分数大于13%时,对力学性能不再有明显好处,反而使导热性降低,初生晶粒粗大,易产生裂纹,并生成锰的碳化物,给热处理带来困难。通常锰的质量分数为10%~13%,锰碳质量比控制在8~10为宜。

3)硅。为了保证脱氧效果,硅的质量分数不应小于0.3%,但硅含量过高会降低碳在奥氏体中的溶解度,增加碳化物析出量,降低钢的冲击韧性,铸造时易裂。对于重要件,应将硅的质量分数控制在0.3%~0.5%。

4)硫。高锰钢中锰含量很高,大部分硫与锰生成MnS进入渣中,故硫的质量分数不超过0.03%。

5)磷。磷在高锰钢中是非常有害的元素,因而锰钢中碳含量高,使磷在奥氏体中的溶解度极低,常以磷化物膜存在于晶界上,降低铸件的力学性能及使用寿命,且使铸件易产生裂纹。磷的质量分数一般应低于0.10%。

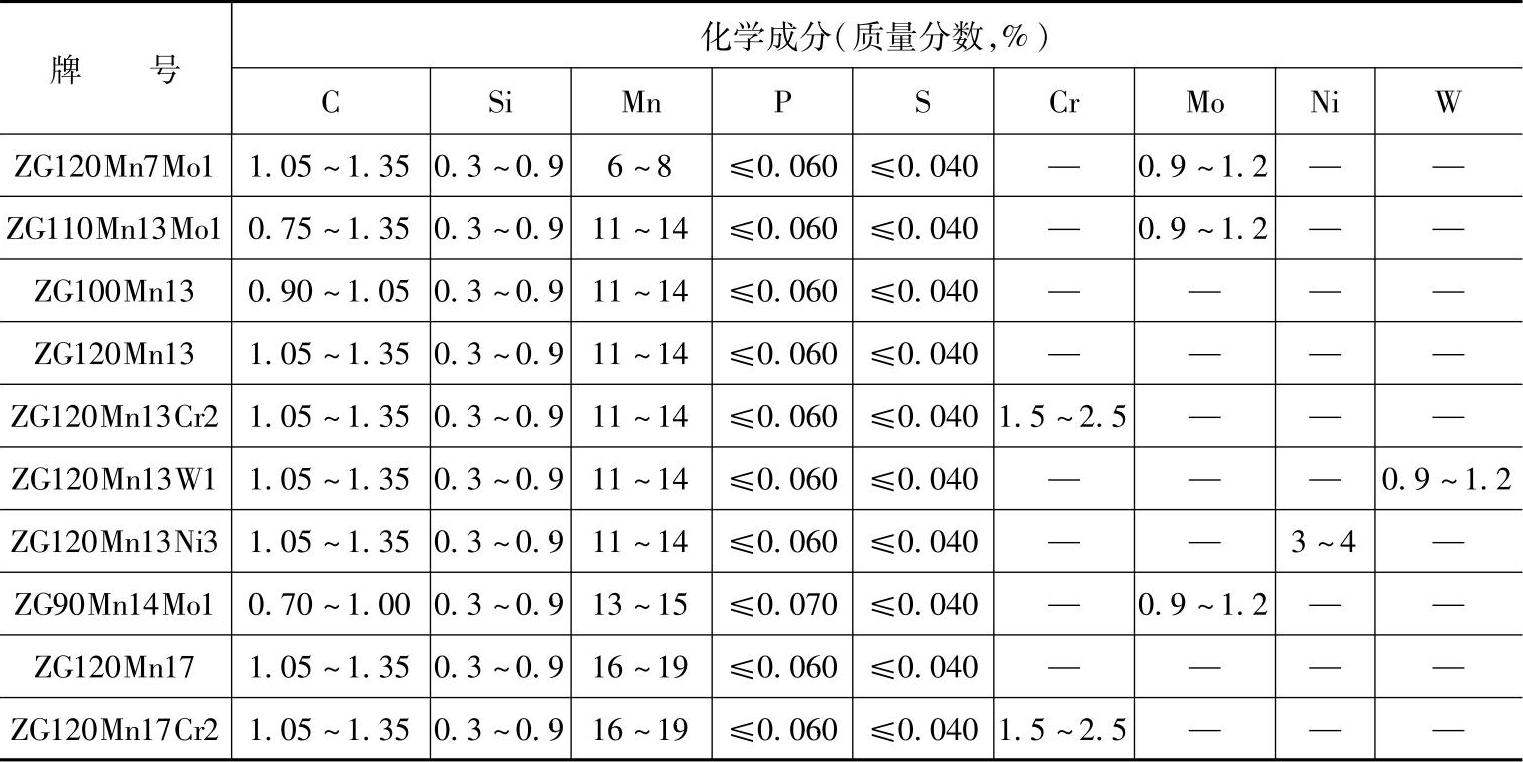

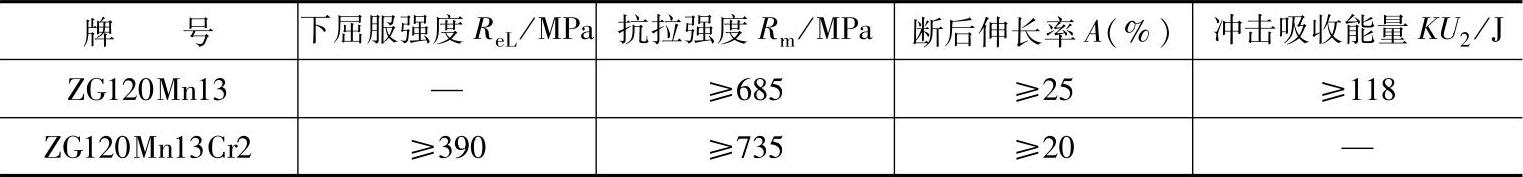

奥氏体锰钢铸件的牌号及其化学成分见表12-7,其力学性能见表12-8。

表12-7 奥氏体锰钢铸件的牌号及其化学成分(GB/T 5680—2010)

表12-8 奥氏体锰钢铸件的力学性能(GB/T 5680—2010)

(2)奥氏体锰钢的铸态组织与热处理 奥氏体锰钢的铸态组织是由奥氏体和碳化物所组成。碳化物的存在对铸件性能不利,需要通过热处理加以消除。

奥氏体锰钢的热处理通常将铸件重新加热到奥氏体区保温,使碳化物溶于奥氏体中,然后迅速淬入水中,使碳化物来不及析出,而得到单一的奥氏体组织。这种热处理通常称为水韧处理。水韧处理的加热温度为1050~1100℃,保温时间视零件大小、复杂程度、厚薄以及装炉量而定,一般为3~5h。为了保证在淬火过程有足够的冷却能力,铸件淬入水池后的水温应不高于50℃。

(3)奥氏体锰钢的铸造过程控制

1)流动件好。奥氏体锰钢中的锰、碳含量高,熔点为1340~1350℃,液相线比碳钢低约170℃,加上导热性差,钢液凝固慢,流动性良好,能浇注薄而复杂的铸件,并可采用低温浇注来获得细晶组织。

2)线收缩大。线收缩率为2.5%~3.0%,而且高温强度低,铸件在凝固和冷却过程中,易产生热裂。因此,应采取提高铸型和型芯的退让性,并在浇注后及时松开箱卡和捣松冒口附近的型砂等工艺措施。

3)导热性差。奥氏体锰钢的导热性仅为碳钢的1/3,冒口切割时易产生很大应力,在冒口根部产生裂纹。因此,奥氏体锰钢铸件应尽量不用或少用冒口或尽量采用易割冒口。

4)容易产生粘砂。奥氏体锰钢中多碱性氧化物(MnO),当采用硅砂(SiO2)做造型材料时,易发生化学粘砂,最好采用碱性或中性耐火材料做铸型或型芯表面涂料,例如镁砂粉涂料、铬铁矿粉涂料、铝矾土涂料等。大批量生产小件时多采用湿型,因采用湿型后,铸件不仅冷却快,不易产生粘砂,而且表面光洁。

2.铸造不锈钢

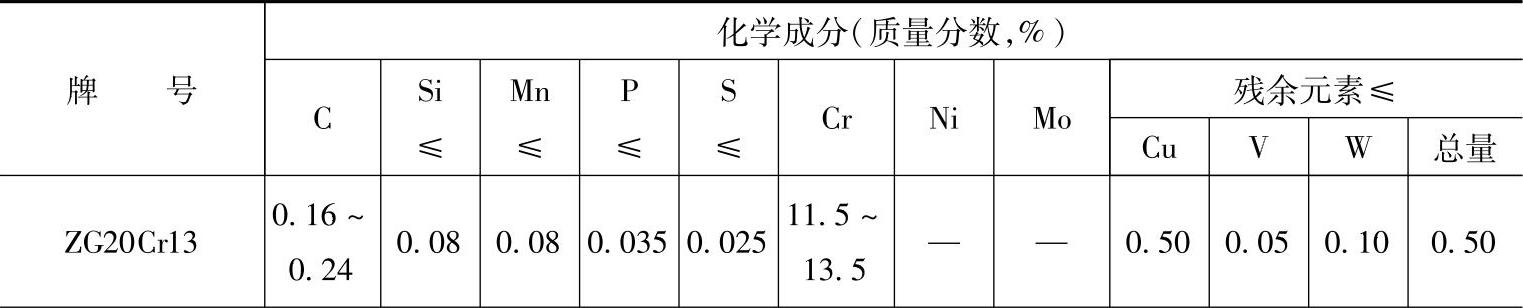

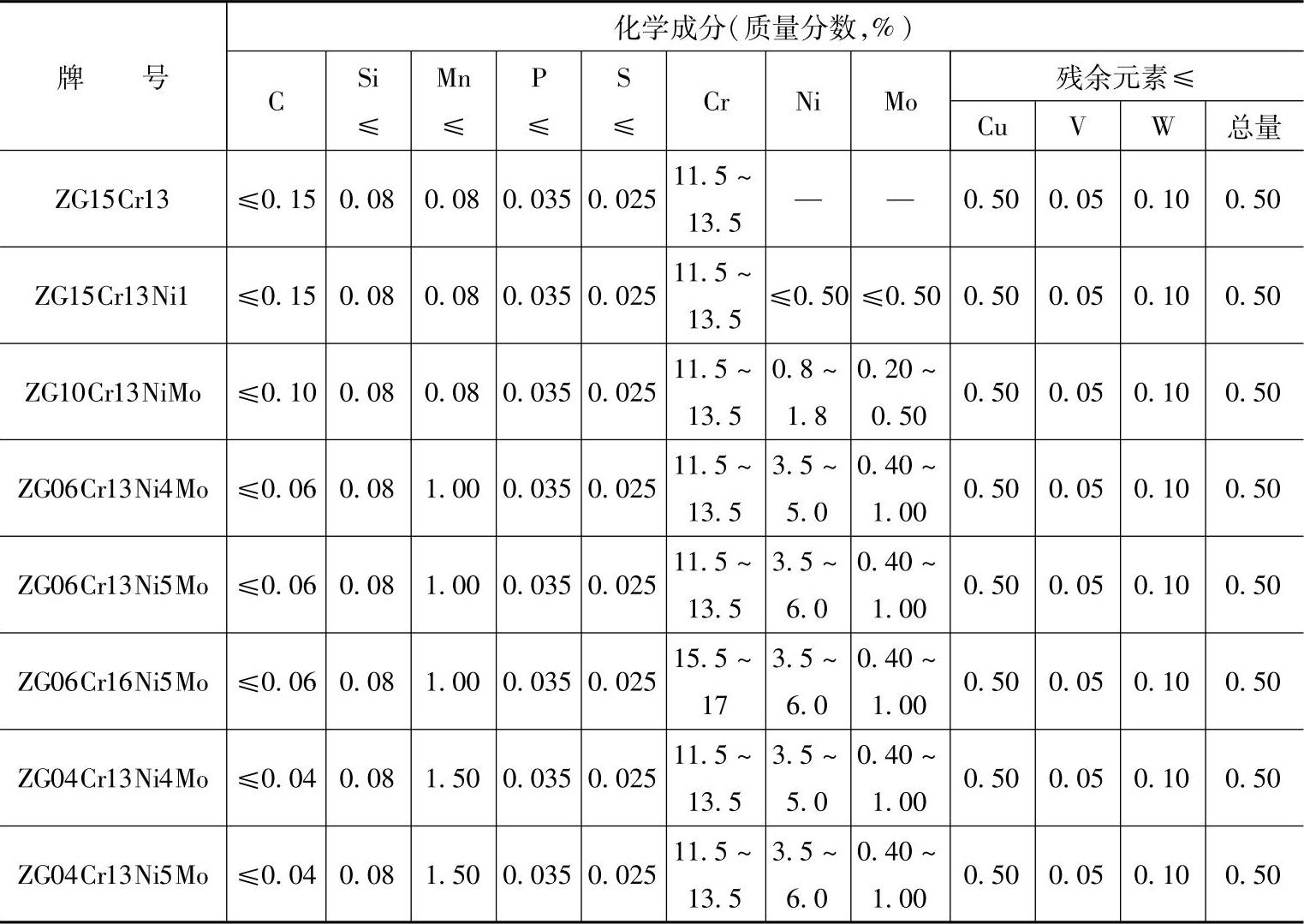

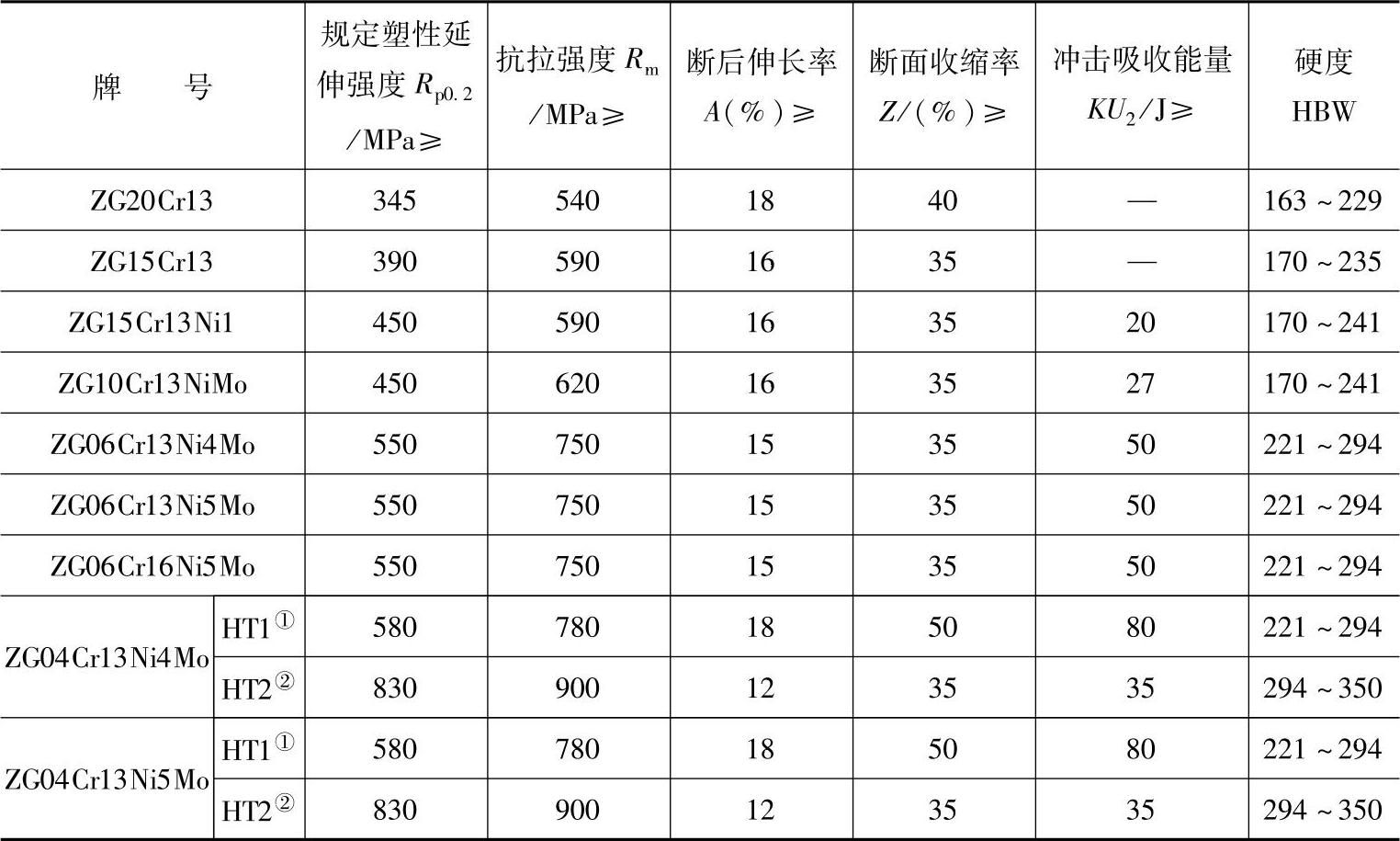

(1)铸造不锈钢的质量要求 铸造不锈钢分为铬不锈钢、铬镍不锈钢和其他不锈钢。中、高强度不锈钢铸件的化学成分和力学性能如表12-9和表12-10所示。

表12-9 中、高强度不锈钢铸件的化学成分(GB/T 6967—2009)

(续)(https://www.xing528.com)

表12-10 中、高强度不锈钢铸件的力学性能(GB/T 6967—2009)

①回火温度为600~650°C②回火温度为500~550°C

(2)铬不锈钢 铬不锈钢中铬的质量分数为13%,是不锈钢中铬含量最低的一种。铸造铬不锈钢的牌号是ZG15Cr13和ZG20Cr13。由于铬起缩小钢的奥氏体区、促进铁素体形成并提高淬透性的作用,因此,这两种钢的铸态组织均是马氏体(也可能存在铁素体)和碳化物。

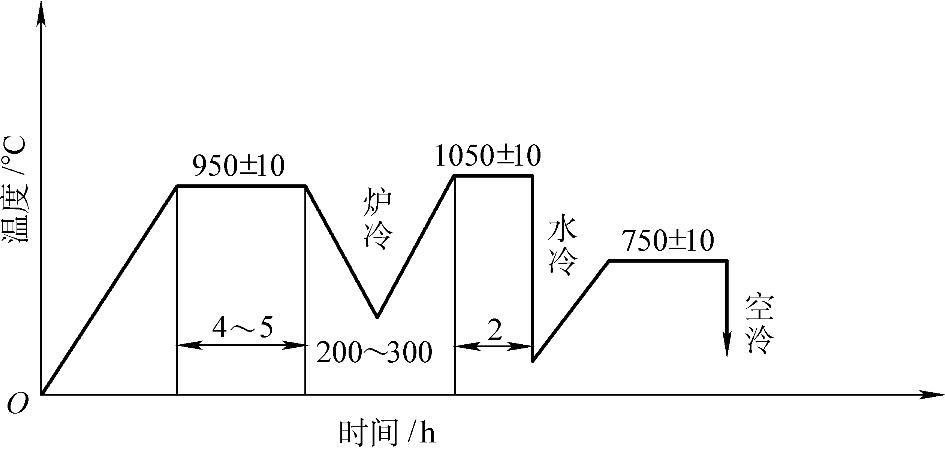

铬不锈钢通常采用退火—淬火—回火的热处理工艺。退火的目的是为了消除铸造应力;加热到1000~1100℃后淬火,是为了消除碳化物和得到马氏体而回火则是为了消除应力和提高钢的冲击韧性。ZG15Cr13的热处理工艺曲线如图12-2所示。

图12-2 ZG15Cr13的热处理工艺曲线

经过热处理后,ZG15Cr13钢的金相组织为铁素体和马氏体,ZG20Cr13钢的金相组织为马氏体。

铬不锈钢中碳含量对耐蚀性有显著的影响,碳含量越低,耐蚀性越好。我国在铬不锈钢基础上,研制的ZG06Cr13Ni4Mo等低碳马氏体铸造不锈钢,其耐蚀性已达到当前国际水平,用于制造重达25~40t的巨型水轮机叶片。

(3)铬镍不锈钢 铬镍不锈钢中铬和镍的质量分数分别约为18%和8%主要牌号有ZG08Cr19Ni9和ZG12Cr18Ni9Ti等。

铬镍不锈钢在平衡态时的室温组织是铁素体、奥氏体和碳化物。在铸造条件下共析转变来不及发生,因而,铸态组织为奥氏体加碳化物。当钢中出现碳化铬时,由于碳化铬的形成占用了铬,使晶粒周界上的铬含量降低,造成贫铬层,使铬的钝化膜受到破坏,晶间腐蚀增加。为了消除铸态钢中的碳化物,可进行淬火处理(加热到1150~1100℃,保温后淬火)。

(4)不锈钢的铸造过程控制

1)铬易在钢液表面产生氧化膜降低钢液流动性,但铬又降低钢的熔点和热导率,流动性有所改善。镍、锰、铜都降低钢的熔点而提高流动性。

2)不锈钢铸件易产生氧化斑疤、冷隔、表面皱皮和夹杂等缺陷。浇注温度一般应不低于1530℃,浇注系统截面积应比碳钢大30%。

3)不锈钢的导热性较低,一次晶粒粗大,易形成柱状晶、显微缩孔,并且偏析严重,应强化孕育处理。

4)不锈钢冷却过程中,温度分布不均匀,收缩大,易产生较大的热应力和裂纹,应加强补缩和增加砂型退让性。

5)浇注温度高,容易产生粘砂,应采用高耐火度的涂料。

3.铸造耐热钢

耐热钢在高温下应具有抵抗空气或其他介质腐蚀的能力。为了使钢具有这种能力,可加入能形成牢固而稳定的氧化膜的合金元素,如铬、铝或硅。常用的耐热钢,其耐热温度在800℃以上的有高铬钢、铬镍钢、铬锰氮钢和铝锰钢等几种。

高铬钢中的铬含量是由使用温度来确定的。工作温度越高,氧化速度增长越快,钢中铬含量也要相应提高。在生产上常用的高铬钢有ZGCr29Si等。

铬镍钢在常温时,奥氏体是介稳定组织,温度在450℃以上时,会析出碳化物,破坏氧化膜,故不适于高温下使用。为了满足高温下使用的要求,必须提高镍含量,使奥氏体区进一步扩大,使它在高温下也稳定。这种钢有ZG30Cr20Ni10 ZG35Cr28Ni16和ZG40Cr25Ni20等。

4.铸造低温钢

在造船工业和化学工业上,常常需要一些耐低温的钢种来制造机械零件一般的碳钢和低合金钢在常温下具有比较好的冲击韧度,但当温度低于-40℃时,就会变脆。通常钢的冲击韧度的最低标准是20J/cm2,低于此标准即作为脆性材料。

根据合金元素对钢脆性转变温度的影响,锰和镍能降低低温脆性转变温度因而可以提高钢的低温使用性能。在生产上使用的两低温钢有两种:一种是要求在较低的温度(-40℃)下使用而不变脆的钢,可以往钢中加入质量分数为1%~2%的镍或提高钢中锰的质量分数至1.5%~2.0%;另一种是要求在极低(一般要求低于-150℃)的温度下使用而不变脆的钢种,这种钢通常称为深冷钢。目前,作为深冷钢使用的主要是镍的质量分数为9%的合金钢。这种钢在-180℃的低温下,仍具有不低于29J/cm2的冲击韧度,完全能满足一般工作条件的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。