冲天炉是铸铁熔炼常用的熔化设备,具有熔化率高,余热热效率高,连续出铁,设备投资少的优势。普通冲天炉是由炉座、熔化带、预热带、加料口和炉顶所组成的一个竖形筒体,采用焦炭作为燃料对金属炉料进行加热,实现固体炉料的熔化。

冲天炉根据供风温度分为外热式热风冲天炉、内热式热风冲天炉和冷风冲天炉。根据供风风口形式和炉膛结构,冲天炉分为两排大间距冲天炉、卡腰冲天炉和中央送风冲天炉。不管何种结构的冲天炉,其熔化过程基本一致,也是熔炼质量控制的关键因素。

1.冲天炉焦炭燃烧过程的控制

冲天炉的熔化过程实质是焦炭燃烧产生的高温炉气与金属炉料之间的换热过程。金属炉料则经历预热、熔化、过热等阶段实现固体炉料的熔化。

(1)焦炭的燃烧反应 冲天炉内焦炭燃烧存在完全燃烧和不完全燃烧两种形式,其释放的热量也存在很大的差异。同时,不完全燃烧产物CO也能与O2进行进一步的燃烧,而CO2遇到炙热的焦炭也会发生吸热反应。其反应方程式如下:

C+O2=CO2+408.841kJ/mol

C+1/2O2=CO+123.281kJ/mol

CO+1/2O2=CO2+285.623kJ/mol

C+CO2=2CO-162.375kJ/mol

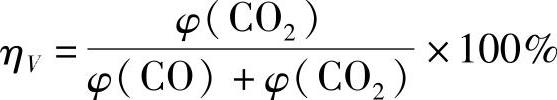

(2)焦炭燃烧比的控制 冲天炉熔炼过程中,常常用燃烧比η来反应焦炭燃烧程度:

焦炭在层状燃烧过程中,炉气成分不同,燃烧比也会发生变化。冲天炉的燃烧比一般是按脱离焦炭层后炉气成分计算出来的,其主要影响因素包括:

1)焦炭量一定时,鼓风机风流越大,燃烧比会越高,产生的热量就会越多,有利于提高冲天炉的热效率。但是,过高的CO2含量会增加炉气的氧化性从而增加合金元素的烧损,不利于保证铁液的纯净度。

2)炉内合理的燃烧状态有利于提高燃烧比,如两排大间距冲天炉能加强熔化带的焦炭燃烧,获得较好的熔化效率,而卡腰冲天炉能改进炉内空气的分布状态,强化底焦燃烧,有利于高温铁液的获得。

因此,要获得优质的铁液和较高的热效率,必须控制好冲天炉的燃烧比使冲天炉熔炼过程的热效率与优质铁液同时得到保证。

2.冲天炉主要结构参数的选择

冲天炉的主要结构参数包括熔化率、炉膛形状、送风形式、助燃气体、风温、炉衬性质、炉缸结构、前炉结构、炉渣处理、风口大小等。当熔化率、风温、炉衬性质、送风形式确定以后,炉膛形状、炉缸结构、风口大小等就成为影响铁液质量的关键因素。

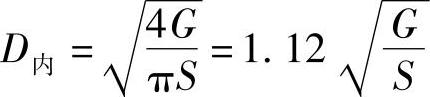

(1)冲天炉炉径D内 炉径大小与熔化率、炉膛形状、送风强度以及焦炭质量密切相关。一般情况下,冲天炉炉径的计算公式如下:

式中,D内为直筒形炉膛内径,曲线炉膛为熔化带的内径(m);G为冲天炉的熔化率(t/h);S为熔化强度[t/(m2·h)],一般为7~10t/(m2·h),它与送风强度和焦耗有关,同时也与铁液温度要求有关。

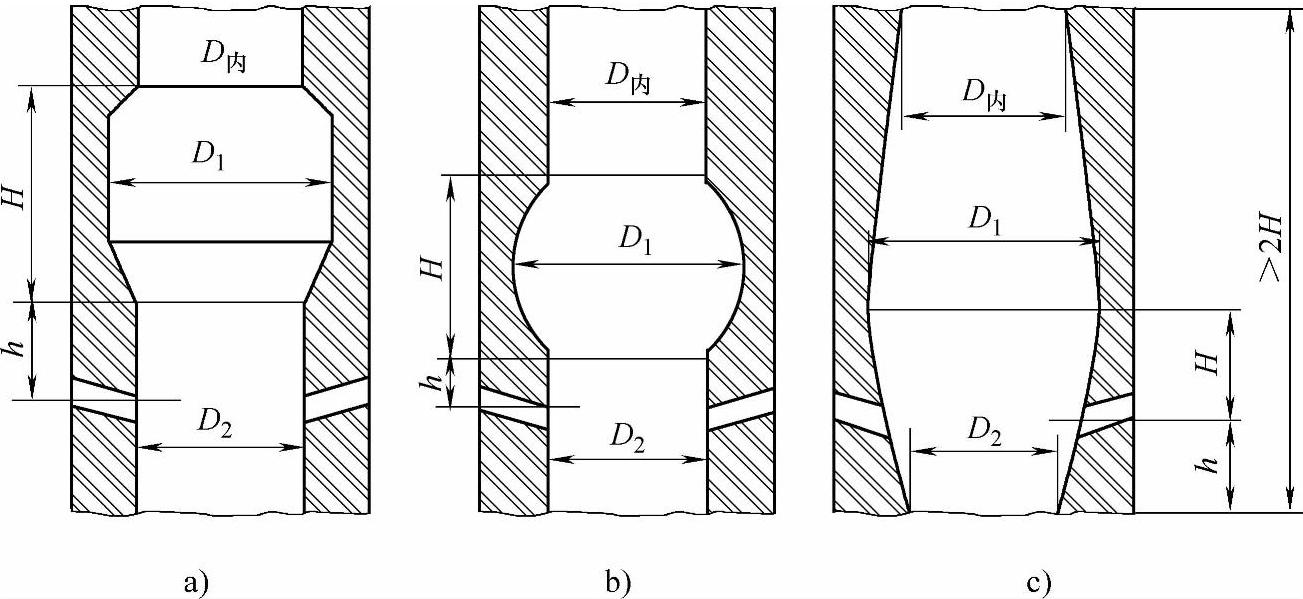

(2)曲线炉膛主要炉径D内、D1、D2 对于中小型冲天炉,采用曲线炉膛有利于促进焦炭燃烧,提高铁液温度。因此,设计好炉膛形状尺寸,对于保证获得高温铁液非常重要。

曲线炉膛的形状特点如下:

1)风口区缩小,增加供风强度,强化底焦燃烧,减少燃烧“死角区”,提高氧化过热区的炉温,降低热损失。

2)扩大熔化带,降低高温气流速度,抑制还原带内的反应速度,炉气还原速度和还原带温度梯度同时下降,达到稳定或提高炉温的目的。此外,由于熔化带的扩大,增加了装料量,有利于炉料的预热和熔化,提高了熔化带的稳定性和减少底焦的波动范围。曲线炉膛的三种形式和相关尺寸计算公式如图11-33所示。

图11-33 曲线炉膛的三种形式

注:D2=(0.7~0.8)D内,H≥D内

(3)炉缸深度h炉缸深度是指炉底上表面中心至第一排风口中心线的距离。它与冲天炉结构、有无前炉、铁液碳含量、温度及炉子大小有关。

1)熔炼低碳铸铁合金时,应尽量减小炉缸深度。G≤5t/h时,炉缸深度一般控制在100~150mm。

2)炉缸深度与第一排风口角度有关,当第一排风口角度大于5°时,可以适当增加炉缸深度50~100mm,以防止高压空气吹刷炉底。

3)连续排渣操作时应增加炉缸深度。

4)无前炉冲天炉的炉缸深度应根据一次出铁量来确定。

(4)有效高度H有 冲天炉的有效高度是指冲天炉第一排风口中心至加料口下沿的高度。适当的有效高度能较好地保证炉料的充分预热,提高熔炼的热效率。

有效高度与炉膛内径有关,一般为炉膛内径D内的5~8倍,主要考虑因素如下:

1)炉膛直径越大,H有/D内越小。

2)焦炭块度大时,可适当增加有效高度。

3)有效高度过小不利于炉料预热;有效高度过大,增加冲天炉高度,炉内炉料易产生搭棚现象。

3.鼓风机的选用与控制

冲天炉常用鼓风机有两类:离心(定压)鼓风机和罗茨(定量)鼓风机。

(1)离心鼓风机 针对冲天炉熔炼的需要,我国开发了专用高压离心鼓风机。它具有风压高,风量适中,结构简单,耗电少,噪声低等优点,已广泛应用于中小型冲天炉熔炼。

(2)罗茨鼓风机 罗茨鼓风机为定容积式鼓风机,风量稳定,焦炭燃烧比不受冲天炉炉内阻力的影响,有利于减少铁液质量的波动;但是罗茨鼓风机耗电量大,噪声高,设备一次性投资大。罗茨鼓风机常用于中大型冲天炉熔炼。

罗茨鼓风机根据其旋转辊数量分为双叶式罗茨鼓风机和三叶式罗茨鼓风机其中,三叶式罗茨鼓风机效率提高,噪声减小,振动小,供风平稳,性能优于双叶罗茨鼓风机。

(3)鼓风机变频调速技术的应用 变频调速技术可用于冲天炉风机的风量风压的调节。其调节的主要原理是基于调整供电电源的频率来改变风机转速从而实现风机风量、风压的调节。

4.冲天炉熔炼工艺参数的确定(https://www.xing528.com)

(1)风量风压的选择 风量风压是保证冲天炉熔炼过程风、焦平衡、熔炼质量和降低消耗的关键。风量对冲天炉的熔化强度、铁液温度、金属烧损、燃烧系数、炉内温度分布、加料口废气温度、热损失均有较大影响。

1)冲天炉风量计算公式如下:

Q风=74KGC(1+ηV)式中,Q风为风量(m3/min);K为层焦耗量(质量分数,%);C为焦炭中固定碳含量(质量分数,%);G为熔化率(t/h);ηV为燃烧比(%)。

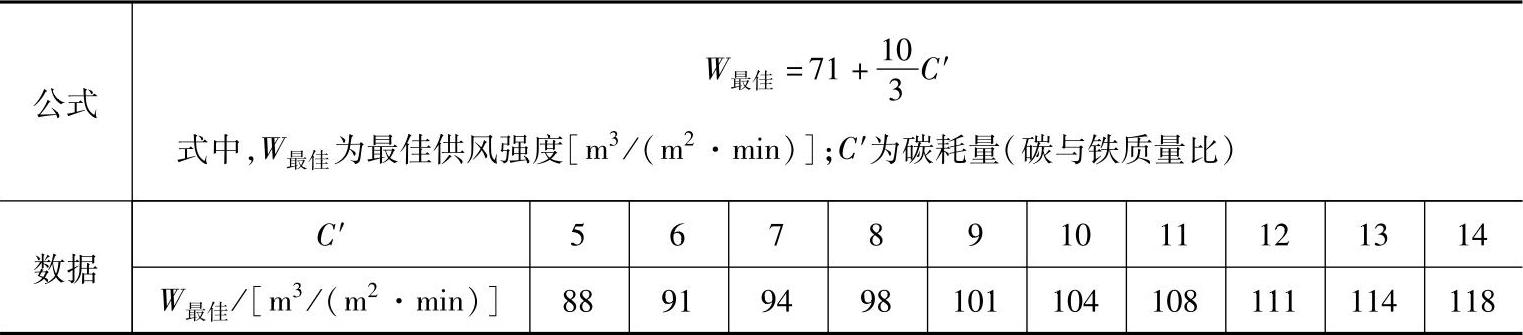

根据现场实际经验,由碳耗量推荐冲天炉风量见表11-69。

表11-69 由碳耗量推荐冲天炉风量

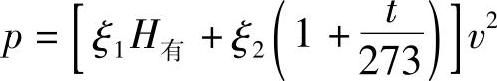

2)风压的计算公式如下

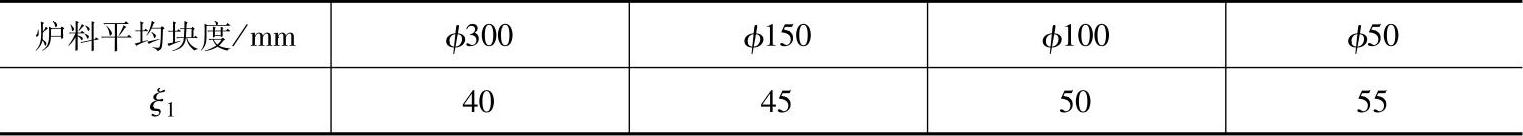

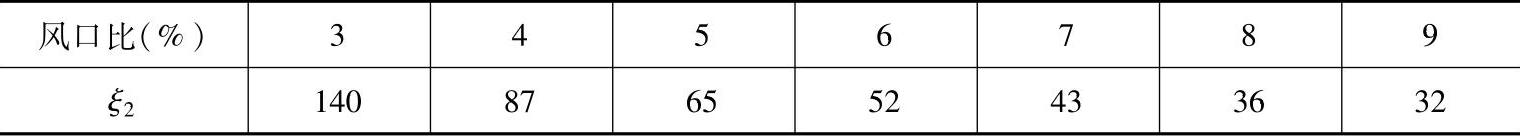

式中,p为风压(Pa);ξ1为炉料料块系数(见表11-70);H有为冲天炉有效高度(m);ξ2为风口阻力系数(见表11-71);t为空气温度(℃);v为炉膛内炉气假定速度(m/s)。

表11-70 炉料块度系数

表11-71 风口阻力系数

(2)送风系统参数的确定

1)风口比。冲天炉的风口比是指风口总截面积与炉膛截面积之比。国内一般采用小风口比(3%~7%),国外则采用大风口比(8%~20%)。

2)风口面积分配。一般情况下,两排风口冲天炉的上排风口为主风口,下排风口为辅助风口。风口面积分配为:上排风口占总风口面积的2/3,下排面积占总风口面积的1/3。

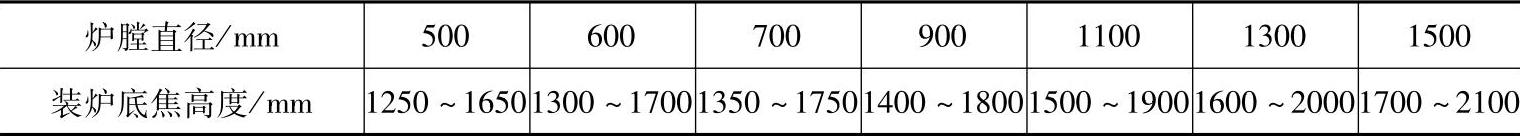

(3)底焦高度的确定 底焦高度分为装炉底焦高度和运行底焦高度。运行底焦高度是熔炼过程中底焦的实际高度,而装炉底焦高度为熔炼前装入炉膛内的底焦高度。

1)运行底焦高度。运行底焦高度应处于炉内燃烧区的还原带的上端,其下限应超过上排风口形成氧化带,其波动范围一般为一批层料的高度(200~300mm)

2)装炉底焦高度。装炉底焦高度必须考虑冲天炉点火至开风之间的焦炭消耗,一般应高于运行底焦高度300~500mm。

按炉膛直径初选装炉底焦高度见表11-72。

表11-72 按炉膛直径初选装炉底焦高度

(4)金属炉料的配料计算 铸铁配料计算方法很多,主要有试算法、表格法、图解法、计算尺法和计算机算法,其中计算机算法已有专门的软件,计算准确,速度快,但很多中小企业尚未配置这种软件。在没有专业软件的条件下试算法仍不失为一种比较可行的冲天炉配料计算方法,其计算步骤如下:

1)确定各种合金元素的应有含量:

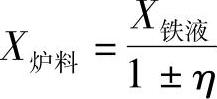

式中,X炉料、X铁液为炉料和铁液中某元素的质量分数(%);η为熔炼过程中元素的增减率(%)

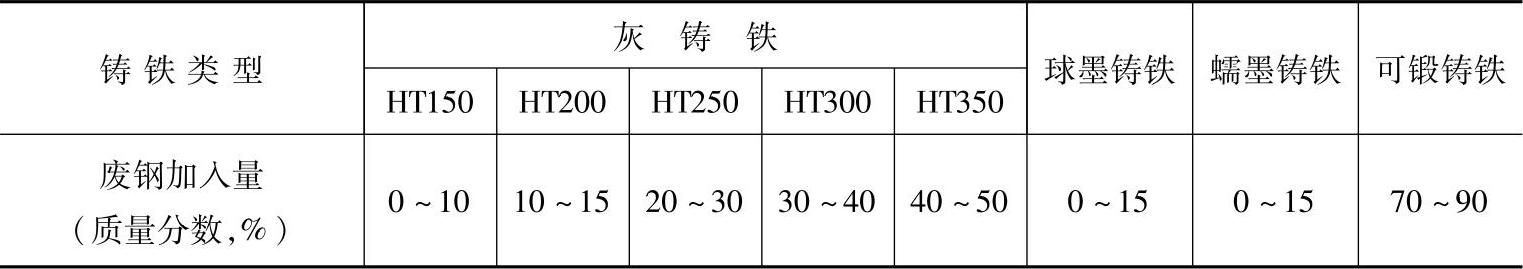

2)确定炉料中的废钢加入量。铸铁废钢加入量见表11-73。

表11-73 铸铁废钢加入量

灰铸铁的回炉料加入量一般为30%(质量分数),球墨铸铁、蠕墨铸铁和可锻铸铁的回炉料加入量可稍微低一点。在确定废钢加入量后,依据已确定的生铁牌号计算应加入的生铁加入量。

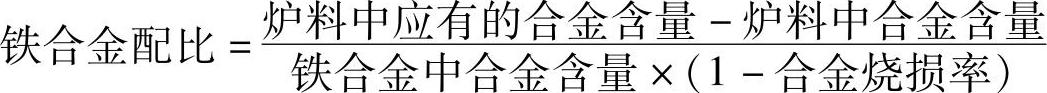

3)计算铁合金配比:

(5)层炉料加入量的控制 层铁加入量一般按照冲天炉熔化率的1/10~1/8确定。层焦加入量根据冲天炉的层焦铁比确定,层焦铁比一般为1/10~1/7。溶剂主要用于调节炉渣的酸碱度,改善炉渣的流动性,提高渣铁分离性能,减少铸铁的夹杂缺陷。常用溶剂主要是石灰石、白云石、氟石等,加入量一般控制在层焦的30%~40%或者层铁的5%~6%。

5.冲天炉的熔炼过程监控

(1)冲天炉主要经济技术指标的统计 冲天炉的主要经济技术指标包括铁液温度、熔化率、焦耗、元素增减、电力消耗和耐火材料消耗等内容。

(2)冲天炉主要技术参数的检测

1)金属炉料的自动电磁吸盘。采用拉力传感器与电磁吸盘搭配,实现金属炉料的自动称量、超差鉴别、自动补偿、加料和记录。

2)非金属炉料的自动称量。采用电子式自动称量斗,实现焦炭、石灰石的自动给料、称量、鉴别、补偿、加料和记录。

3)料位检测控制。主要采用加料口下炉气压差法检测控制,料满时压差大,料空时压差小。

4)风压检测控制。采用液柱式压力计或弹簧式压力计进行检测控制。

5)风量检测控制。风量检测由一次检测单元和二次仪表组成。毕托管法和标准流量孔板法是检测冲天炉风量的常用方法。

6)铁液温度检测。铁液温度检测方法有接触式测温和非接触式测温两种非接触式测温仪表有光学高温计、全辐射高温计、光电高温计、比色高温计红外高温计和光导高温计。接触式测温主要采用热电偶配二次显示仪表进行检测。

7)炉气成分检测。冲天炉炉气成分常以加料口以下400~500mm处的炉气为检测对象。它是由CO2、CO、N2、微量O2和少量H2、CH4、SO2所组成的其中,CO2和CO的比例是评价冲天炉燃烧状态的重要指标。检测炉气成分的仪器有:化学式气体分析仪、导热式气体分析仪、红外线气体分析仪和气相色谱分析仪。奥氏气体分析仪是一种化学式气体分析仪,结构简单,易于掌握,分析准确,价格便宜,因此,广泛用于冲天炉的气体成分检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。