可锻铸铁的生产过程包含铸态白口铸铁坯件的生产和热处理两个步骤,其中任一环节都对铸件的性能产生重要影响。

1.可锻铸铁坯件生产质量控制

(1)化学成分选择的原则 选择可锻铸铁的化学成分时,应充分考虑以下原则:

1)保证铸铁宏观断口为白口,不得有麻口和灰点,否则已存在的片状石墨将严重影响退火态石墨的存在形式。

2)有利于石墨化退火,缩短退火周期。

3)有利于提高力学性能,并满足金相组织的要求。

4)保证必要的铸造性能。

(2)化学成分的适用范围

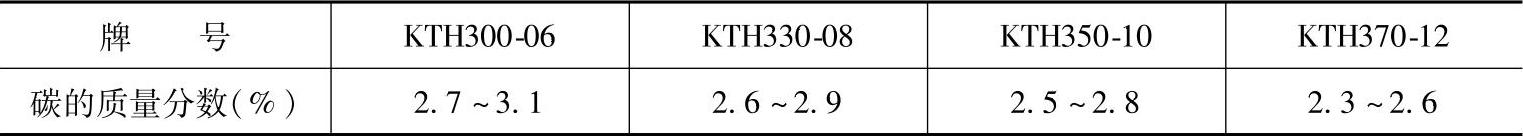

1)碳、硅。碳、硅对可锻铸铁的力学性能、铸造性能、后续热处理工艺均有较大的影响,且彼此关联,一般应综合加以考虑。一般先从力学性能要求出发,决定碳含量,牌号越高,碳含量越低,见表11-54。再参考碳硅总量(C+Si)确定硅含量,见表11-55。

表11-54 铁素体可锻铸铁的碳含量

表11-55 铁素体可锻铸铁的碳硅总量

珠光体可锻铸铁除锰含量等有所不同外,碳、硅含量可按铁素体可锻铸铁选取。

白心可锻铸铁由于脱碳退火时间很长,退火温度高,各元素对脱碳速度的影响较小。因而与石墨化退火可锻铸铁相比,可取较高的碳含量(质量分数一般为2.8%~3.4%)和相当低的硅含量(质量分数一般为0.4%~1.1%)。

2)锰、硫。锰、硫在铁液中相互反应,其含量选择要充分考虑它们之间相互关系,一般以锰与硫的质量比来选取。当其质量比为4~5时,石墨较松散当其质量比为2~3时,石墨比较紧凑。

锰的选取范围为:铁素体可锻铸铁中锰的质量分数为0.4%~0.6%,珠光体可锻铸铁中锰的质量分数为0.7%~1.2%,白心可锻铸铁中锰的质量分数为0.4%~0.7%。

由于硫是强烈阻碍石墨化的元素,并降低铁液的流动性,增加铸件的热裂倾向。因此,硫含量应越低越好,一般情况下,石墨化退火可锻铸铁中硫的质量分数应小于0.15%,白口可锻铸铁中硫的质量分数小于0.20%。

3)磷。可锻铸铁中硅含量较低,磷的溶解度较大,加之铸件冷却速度快容易产生细小的磷共晶而影响铸件的性能。对于低温工况下的铸件,磷和硅均会增加铸件的低温脆性,因而应严格控制。一般情况下,白心可锻铸铁中磷的质量分数小于0.2%,石墨化可锻铸铁中磷的质量分数小于0.12%。

4)其他元素。铬来自废钢,容易形成含铬的渗碳体,退火时不易分解,一般控制质量分数在0.06%以下。

铜、锡、锑为强珠光体稳定元素,在生产珠光体可锻铸铁时可以适当加入一般加入量(质量分数)为:Cu0.3%~0.8%,Sn0.03%~0.10%,Sb0.03%~0.08%。

(3)熔炼方法 可锻铸铁的熔炼可采用冲天炉熔炼、冲天炉感应电炉双联熔炼和感应电炉熔炼。冲天炉熔炼应注意碳含量的变化,降低熔炼过程中的增碳现象,并加强炉料管理,减少化学成分的波动,保持铁液质量的稳定性。感应电炉熔炼不宜过度过热,防止熔炼后期的碳烧损和增硅现象。

(4)孕育处理

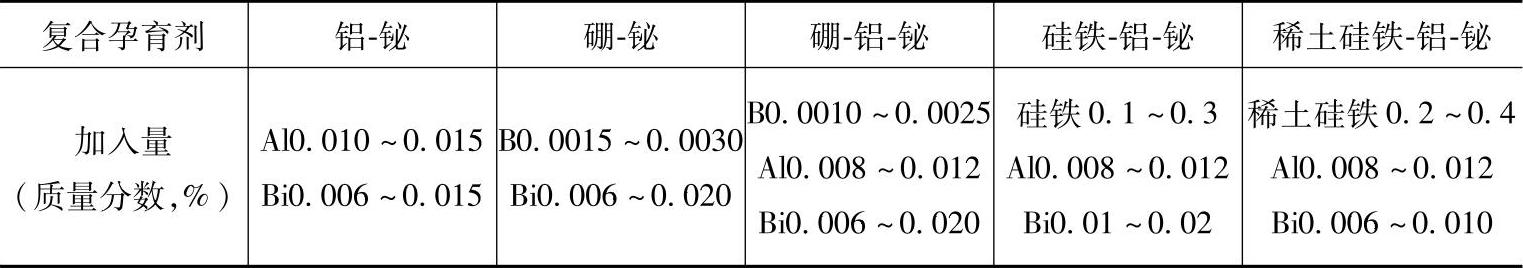

1)孕育元素及孕育剂。可锻铸铁孕育剂中的常用元素有Bi、Te、Sb、B Ba、Sr、Zr和RE等,有强烈阻碍石墨化获得白口组织的元素,也有促进石墨化退火的元素,以缩短退火时间。

可锻铸铁常用复合孕育剂见表11-56。(https://www.xing528.com)

表11-56 可锻铸铁常用复合孕育剂

2)孕育处理方法。可锻铸铁的孕育处理多用包内孕育,个别为了防止孕育衰退采用型内孕育。铋、铝熔点低,容易吸收。硅铁合金、稀土硅铁合金和硼铁熔点高,做孕育剂时应有粒度要求:50~100kg浇包,孕育剂的粒度为3~5mm;25kg以下的浇包,孕育剂的粒度为2~3mm。加入方式一般为包底加入或随流加入。

2.可锻铸铁热处理质量控制

可锻铸铁的热处理主要分为石墨化退火和脱碳退火两种。

(1)石墨化退火

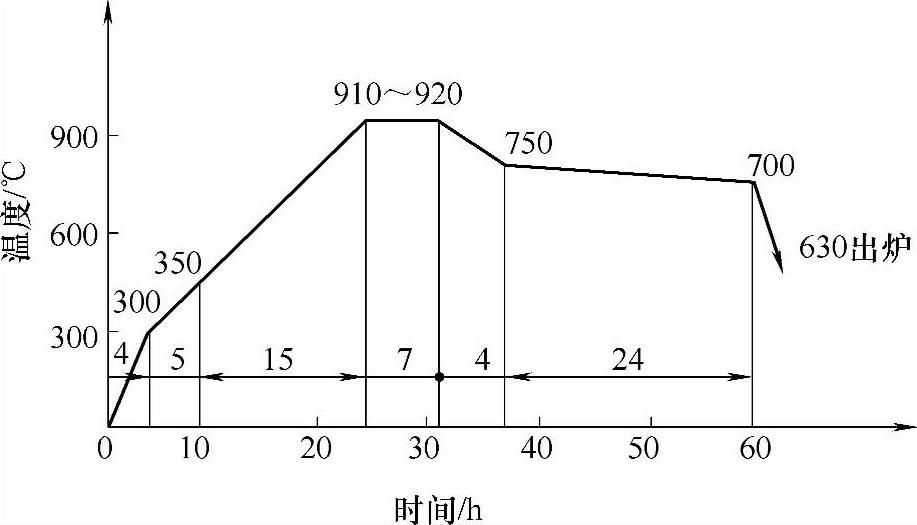

1)铁素体可锻铸铁石墨化退火工艺要点。铁素体可锻铸铁的退火一般分为升温、第一阶段石墨化、中间阶段冷却、第二阶段石墨化和最后冷却五个阶段各阶段的工艺要点如下:

升温:首先铸坯不许有灰点,300℃以前缓慢升温,以利排除炉内潮气和烘干封箱泥口。300℃加速升温,升温速度为60~150℃/h,并根据铸件情况再进行300~450℃或750℃预热处理,以增加石墨化核心数量。

第一阶段石墨化:本阶段共晶渗碳体不断溶入奥氏体,团絮状石墨生成通过间隙式加热保温模式将炉温控制在920~950℃,并在石墨化后期停止加热保温1~2h,从而使共晶渗碳体完全分解。

中间冷却阶段:奥氏体过饱和碳析出阶段。通过大块冷却孔和大小闸门必要时吹风冷却,冷却时间一般3~4h,冷却速度小于90℃/h,确保不会出现二次渗碳体。

第二阶段石墨化:本阶段为共析转变、珠光体分解的低温保温阶段。采用自动调控下的温度控制,温度区间为710~730℃,冷却速度为3~6℃/h。

最后冷却阶段:本阶段为二次石墨化结束后的冷却,炉冷至630℃在出炉空冷。

铁素体可锻铸铁的石墨化退火典型工艺如图11-29所示。

图11-29 铁素体可锻铸铁的石墨化退火典型工艺

2)珠光体可锻铸铁的石墨化退火工艺要点。珠光体可锻铸铁按珠光体内渗碳体形态分为片状珠光体和粒状珠光体。根据铸坯的化学成分、生产批量和热处理目的不同,珠光体可锻铸铁有多种退火工艺,其工艺要点见表11-57。

表11-57 珠光体可锻铸铁的退火工艺要点

(2)可锻铸铁的脱碳退火 脱碳退火是用于生产白心可锻铸铁的一种热处理工艺。目前,脱碳退火主要采用可控气氛气体脱碳法,其工艺要点主要包括脱碳气相组成控制、退火保温温度、退火时间等。气体脱碳法气相组成实例见表11-58。不同壁厚白心可锻铸铁脱碳退火时间实例见表11-59。

表11-58 气体脱碳法气相组成实例

注:序号1主要用于箱式炉退火工艺,序号2~4适用于连续式退火炉

表11-59 不同壁厚白心可锻铸铁脱碳退火时间实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。