蠕化率是影响蠕墨铸铁组织和性能的主要因素,蠕墨铸铁中球状石墨增加蠕化率下降,强度和伸长率随之增加,但热导率和收缩率将恶化,严重影响蠕墨铸铁的成形性能。如果蠕化处理不成功,则得到大量的厚片状石墨,强度和伸长率急剧下降,造成大量废品。因此,在蠕墨铸铁生产过程中,控制蠕化率是控制铸件质量的关键因素。

1.蠕墨铸铁化学成分的选定

化学成分对蠕墨铸铁的影响包括对获得蠕虫状石墨和对基体的影响,这两者进而影响蠕墨铸铁的力学性能和其他性能,应根据这些影响选择蠕墨铸铁的化学成分。

(1)碳、硅及碳当量 蠕墨铸铁生产中一般采用共晶附近的成分以有利于改善铸造性能和减小白口倾向,碳当量CE一般取4.3%~4.6%。

碳对蠕墨铸铁抗拉强度的影响与灰铸铁和球墨铸铁类似,随着碳含量增加蠕墨铸铁的抗拉强度将因石墨增加、珠光体减少而有所下降,但这种影响要比灰铸铁小得多。为了减少白口倾向,碳的质量分数一般取3.6%~3.8%,薄件取上限,厚大件取下限。

硅能抑制蠕墨铸铁的白口倾向,硅也是强烈促进铁素体形成的元素,使强度下降,但仅靠降低硅含量很难阻止石墨周边铁素体的形成。因此,为了防止白口产生,蠕墨铸铁中硅的质量分数一般控制在2.4%~2.8%。考虑到蠕化处理带来大量硅,所以原铁液硅的质量分数一般控制在1.5%~1.8%。适当提高硅含量可以有效提高蠕墨铸铁的高温力学性能、抗氧化性能和热疲劳性能。中硅耐热蠕墨铸铁的高温强度比普通蠕墨铸铁高30%,与中硅球墨铸铁相当。抗氧化性比普通蠕墨铸铁高5倍以上,接近于球墨铸铁,远优于灰铸铁。在急冷急热条件下,其热疲劳性能优于球墨铸铁和灰铸铁。

(2)锰 锰在常规含量内对蠕化无影响。锰在蠕墨铸铁中起到稳定珠光体的作用,但是由于蠕虫状石墨分枝较多,锰的作用大大降低。对于混合型蠕墨铸铁,可以采用调整锰含量来获得相应的力学性能,其锰的质量分数一般控制在0.4%~0.7%。对于铁素体蠕墨铸铁则应严格控制锰含量,以增加基体中的铁素体含量,锰的质量分数控制在0.4%以下。

如果希望获得强度、硬度较高,耐磨性较好的珠光体基体的蠕墨铸铁,则需将锰的质量分数增加至2.7%左右,并与降低硅含量和适当添加其他稳定珠光体的合金元素相配合,以防止渗碳体的出现。

(3)磷 磷对蠕化没有影响,但是在基体中形成磷共晶将大大降低铸件的强度和冲击韧性,使铸件中产生缩松和冷裂。因此,除了耐磨蠕墨铸铁外,磷的质量分数一般控制在0.08%以下。对于耐磨件,磷的质量分数可增加至0.2%~0.35%。

(4)硫和氧 硫与蠕化剂合金亲和力强,消耗较多的蠕化剂,既增加了材料消耗和生产成本,同时,大量的硫化物会影响铁液的流动性,加速蠕化衰退因此,蠕墨铸铁中硫的质量分数应严格控制,一般控制在0.07%以下。

氧是蠕墨铸铁的有害元素,原铁液中的氧会消耗蠕化剂,增大蠕化衰退的倾向。因此,蠕墨铸铁生产过程中应严格控制铁液中的氧含量。

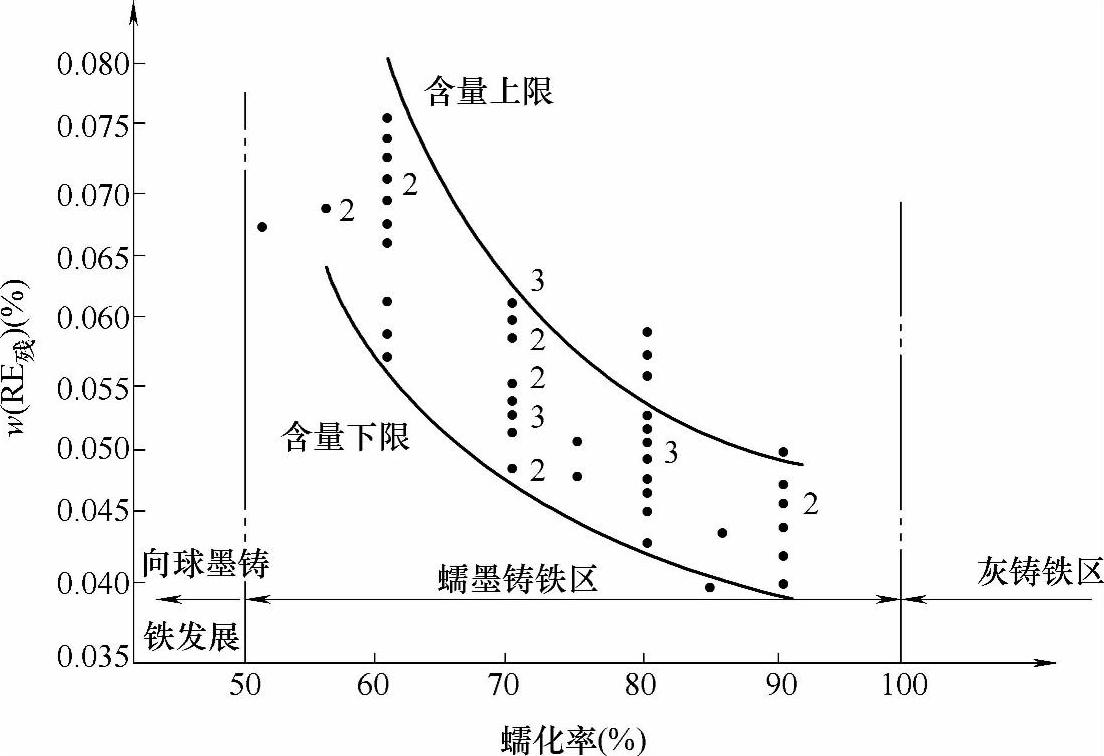

(5)稀土元素 稀土是蠕化处理的关键元素。稀土加入铁液中首先起净化作用,去除铁液中的硫、氧、氢、氮。净化铁液后,剩余的稀土起到石墨变质作用,是蠕墨铸铁的主要蠕化剂。稀土残余量与蠕化率之间的关系如图11-27所示。为了使石墨变质为蠕虫状,铁液中稀土残留的质量分数应控制在0.045%~0.075%。低于临界量,则得到片状石墨,而超过上限值,则得到球状石墨,降低蠕化率。

图11-27 稀土残余量与蠕化率之间的关系

注:图中数字表示重合次数

(6)镁 镁同稀土一样,是蠕墨铸铁的另一个蠕化变质的重要成分。研究和实践表明,镁加入铁液后,首先起脱硫作用,并有一部分沸腾烧损,其消耗量为

w(Mg残)=0.76[w(S原)-w(S残)]

镁的球化变质能力最强,但单独使用镁做蠕化剂十分困难,其蠕化处理范围很窄,质量分数在0.005%以下,在生产中难以实现。将镁和其他干扰元素或稀土混合使用,可适当扩大镁蠕化处理的范围。

生产中,采用稀土镁合金或镁钛稀土合金做蠕化剂均取得了较好的蠕化效果,一方面充分利用了镁、稀土的蠕化作用,同时利用镁起到起爆、搅拌作用有利于获得分布均匀的蠕虫状石墨,改善蠕墨铸铁的性能。

要获得良好的蠕虫状石墨,镁的质量分数应严格控制,一般应控制在0.015%~0.03%,低于下限值或高于上限值均不能得到适当蠕化率的蠕墨铸铁

(7)合金元素 合金元素主要用于调整蠕墨铸铁的基体中铁素体含量,以达到改善扩大蠕化剂加入范围和力学性能的目的。

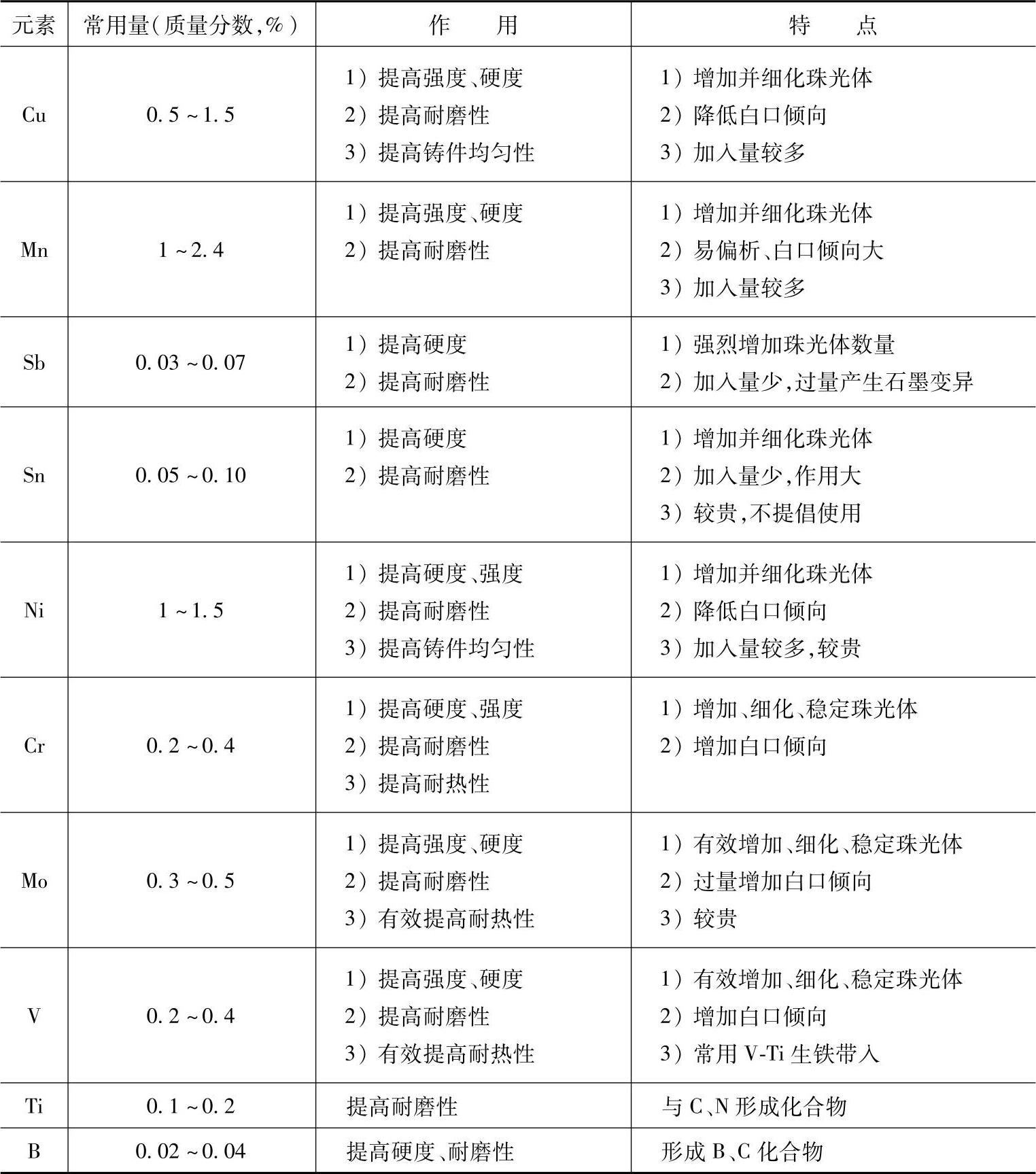

蠕墨铸铁常用的合金元素主要有Cu、Mn、Sb、Sn、Ni、Cr、Mo、V、Ti、B等,见表11-41。合金元素加入可以是单一元素加入,也可以多种元素复合加入。

表11-41 蠕墨铸铁常用合金元素

2.蠕化剂的选用与蠕化处理

蠕化剂和蠕化处理的方法有多种,为在生产中稳定地获得合格的蠕墨铸铁件,必须根据生产条件(如熔化设备、铁液成分和温度,以及蠕墨铸铁件的生产批量)和铸件特征(如尺寸大小、壁厚)来选定蠕化剂品种、加入量及处理方法。

(1)蠕化剂的选用 用于蠕墨铸铁的蠕化剂主要包括镁系蠕化剂、稀土系蠕化剂和钙系蠕化剂等。

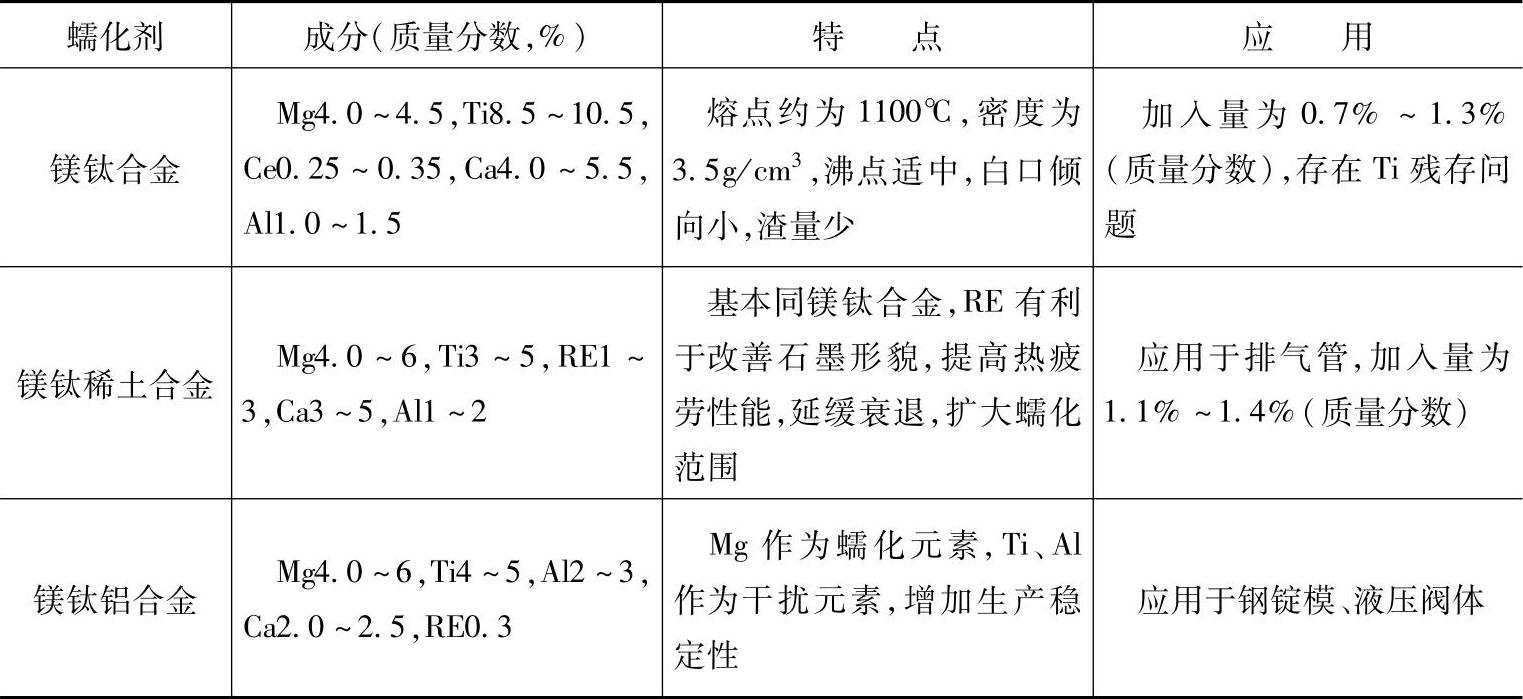

镁系蠕化剂包括纯镁、镁钛合金、镁钛稀土合金、镁钛铝合金等,见表11-42。单纯用纯镁进行蠕化处理适用范围极窄,难以控制,很少使用。目前用的比较好的镁系蠕化剂就是镁钛合金及其以镁钛合金为基的复合蠕化剂。

镁钛稀土合金是在镁钛合金基础上发展起来,并结合我国丰富的稀土资源的一种新型蠕化剂。它能适度减少钛的用量,降低钛元素对其他铸件的污染。(https://www.xing528.com)

表11-42 常用镁系蠕化剂

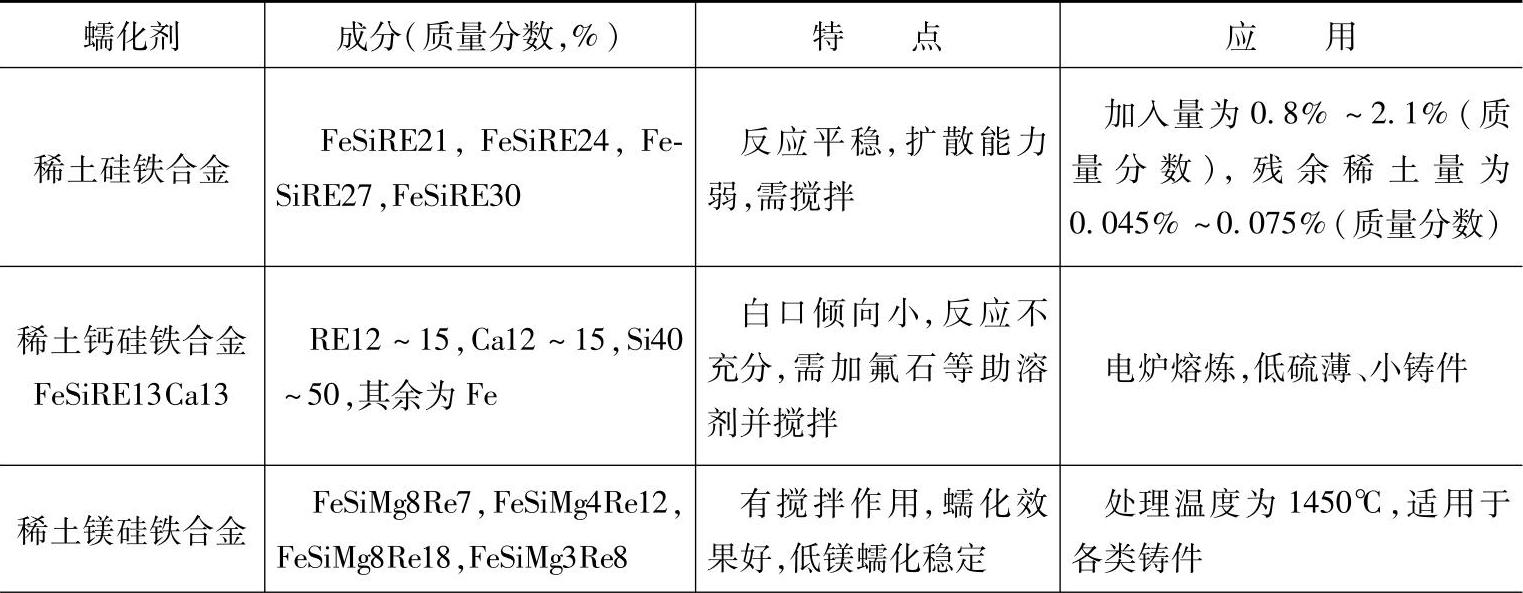

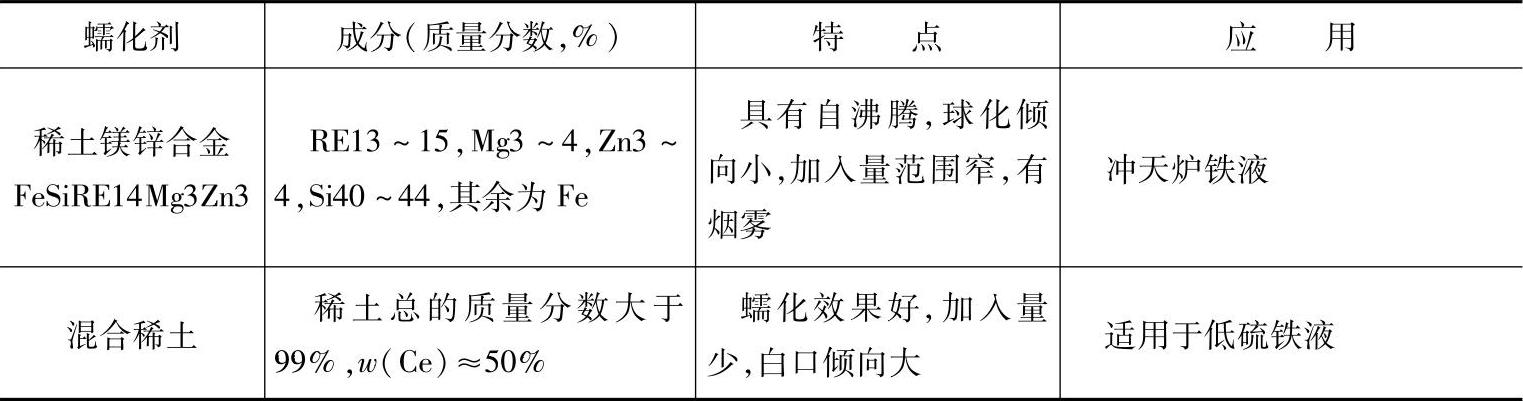

稀土系蠕化剂主要是稀土硅铁合金和稀土镁硅铁合金为基的各种蠕化剂常用稀土系蠕化剂见表11-43。稀土硅铁合金蠕化处理反应平稳,铁液无沸腾但元素扩散能力差,需搅拌,主要用于大型厚壁铸件。稀土镁硅铁合金搅拌能力强,合金元素扩散快,但是加入量需严格控制。

表11-43 常用稀土系蠕化剂

(续)

钙系蠕化剂是利用钙元素的弱球化作用以获得蠕墨铸铁。钙的白口倾向小适用范围宽,但处理过程没有沸腾,元素扩散能力差,需搅拌,常常需要添加促进沸腾和元素扩散的辅剂,改善蠕化效果。

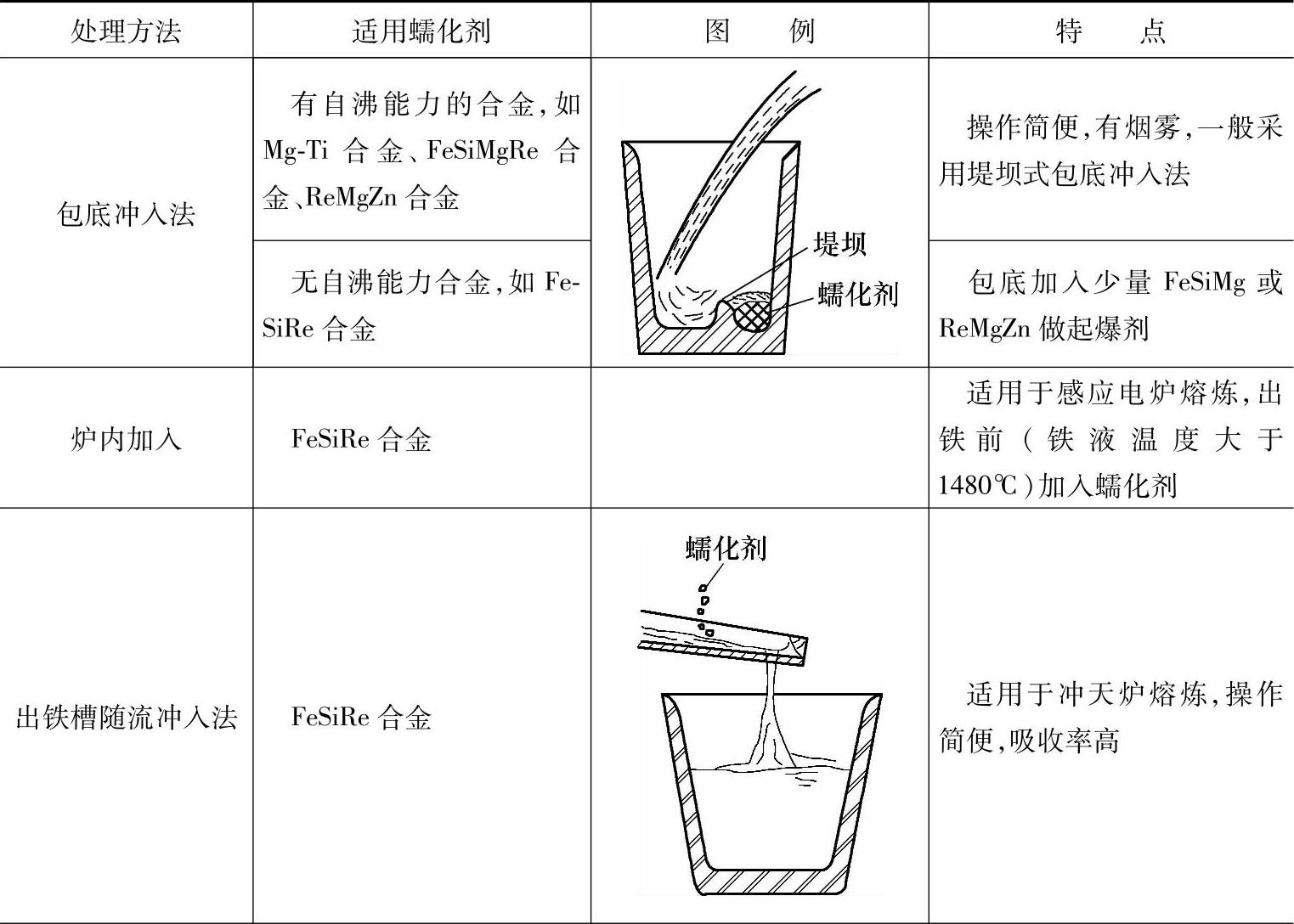

(2)蠕化处理方法 蠕墨铸铁生产工艺与球墨铸铁相似,但工艺控制要求更为严格。若“过处理”(蠕化剂加入量或变质元素残留量过多),则易出现过多球状石墨,若“处理不足”(蠕化剂加入量或变质元素残余量过少),则易产生片状石墨。为确保蠕墨铸铁生产稳定,合理选择蠕化剂及其处理工艺,以及尽量保持蠕化处理中各项工艺因素的稳定。

常用蠕化处理方法的特点见表11-44。

表11-44 常用蠕化处理方法的特点

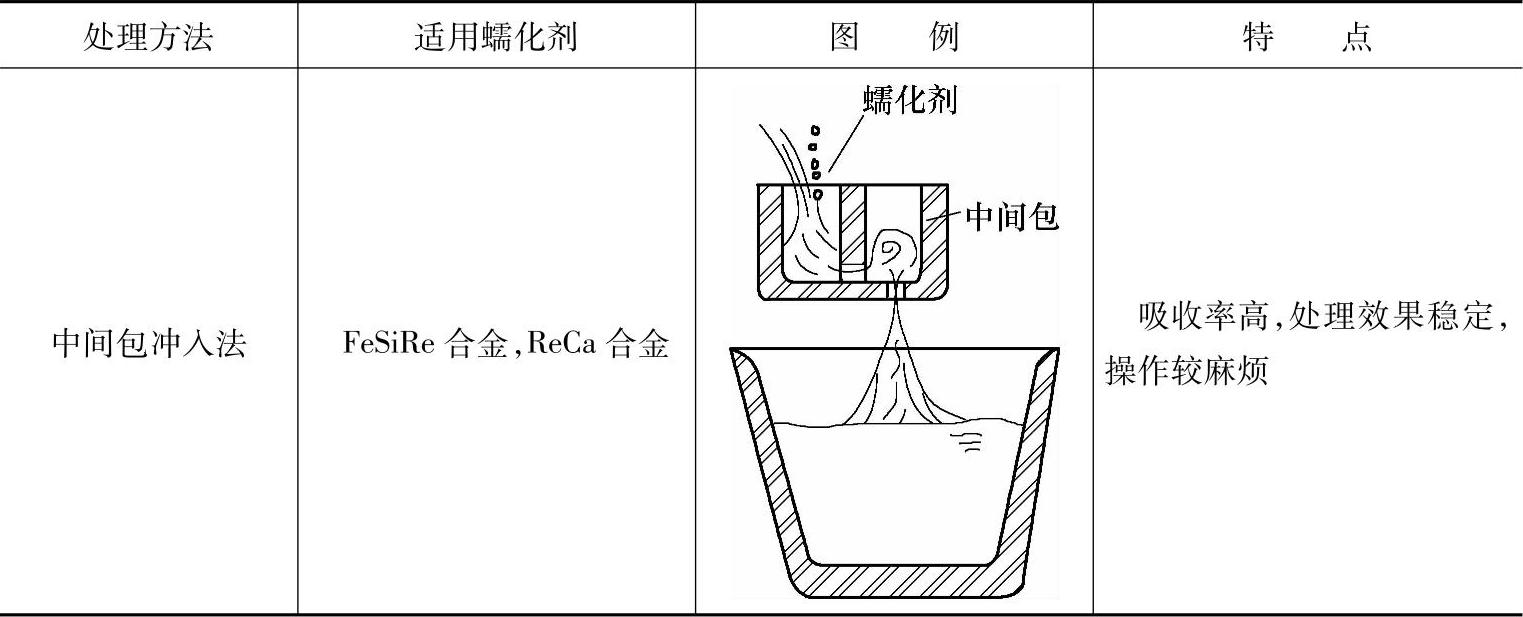

(续)

蠕化处理方法主要是采用冲入法。一般采用底部堤坝式或凹坑式处理包将蠕化剂加入到包底,冲入铁液进行蠕化处理。此法操作简便,适应性强,但处理过程产生大量烟雾,合金吸收率变化大,不是很稳定。

出铁槽随流冲入法适用于冲天炉熔炼的蠕墨铸铁生产,主要是针对无沸腾的稀土硅铁合金蠕化剂和钙系蠕化剂,合金的吸收率较高,操作简便。

中间包冲入法是使铁液与蠕化剂在中间包中混合,提高合金吸收率,减少处理后浇注时间,防止蠕化衰退,处理效果稳定。

近年来,一些新的处理方法得到了较好的应用,如喂丝法、型内处理法等取得了较好的效果,但由于操作方面的问题仍未正常应用。

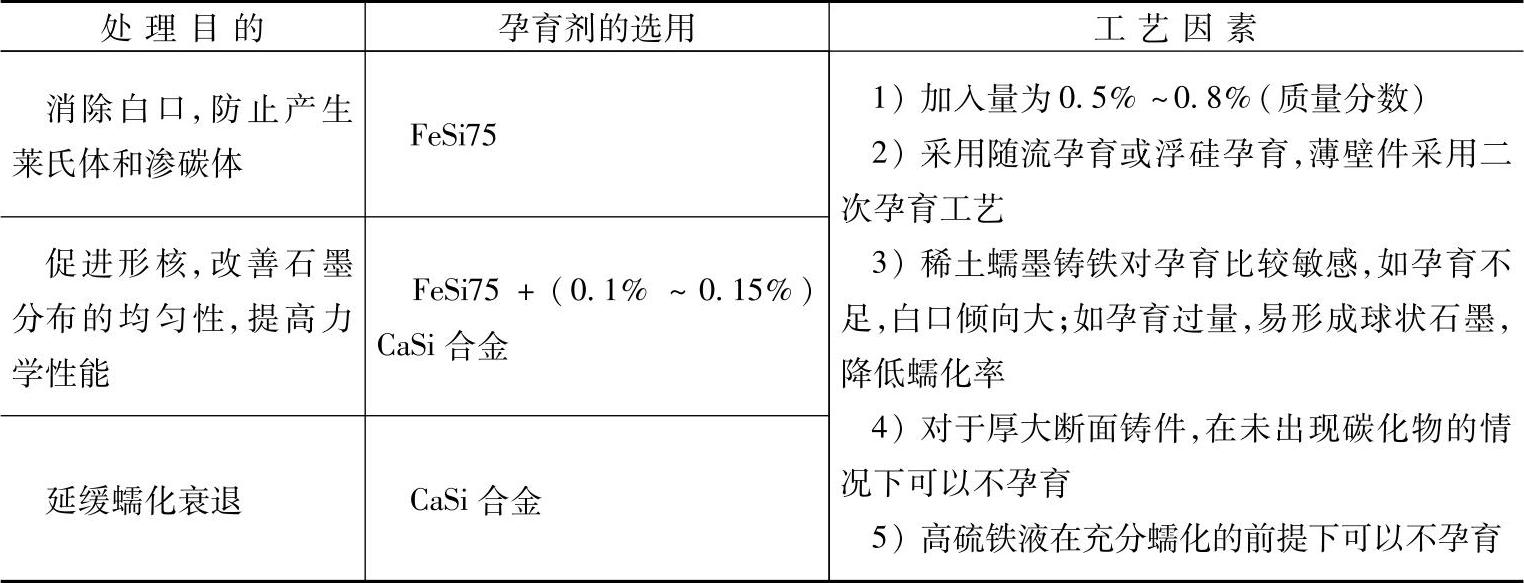

3.蠕墨铸铁的孕育处理

孕育处理是蠕墨铸铁确保质量的一项必不可少的工艺操作。根据蠕化处理方法的不同,孕育处理的方法也不尽相同,孕育处理的要点如表11-45。

表11-45 蠕墨铸铁孕育处理的要点

4.蠕墨铸铁的质量检验

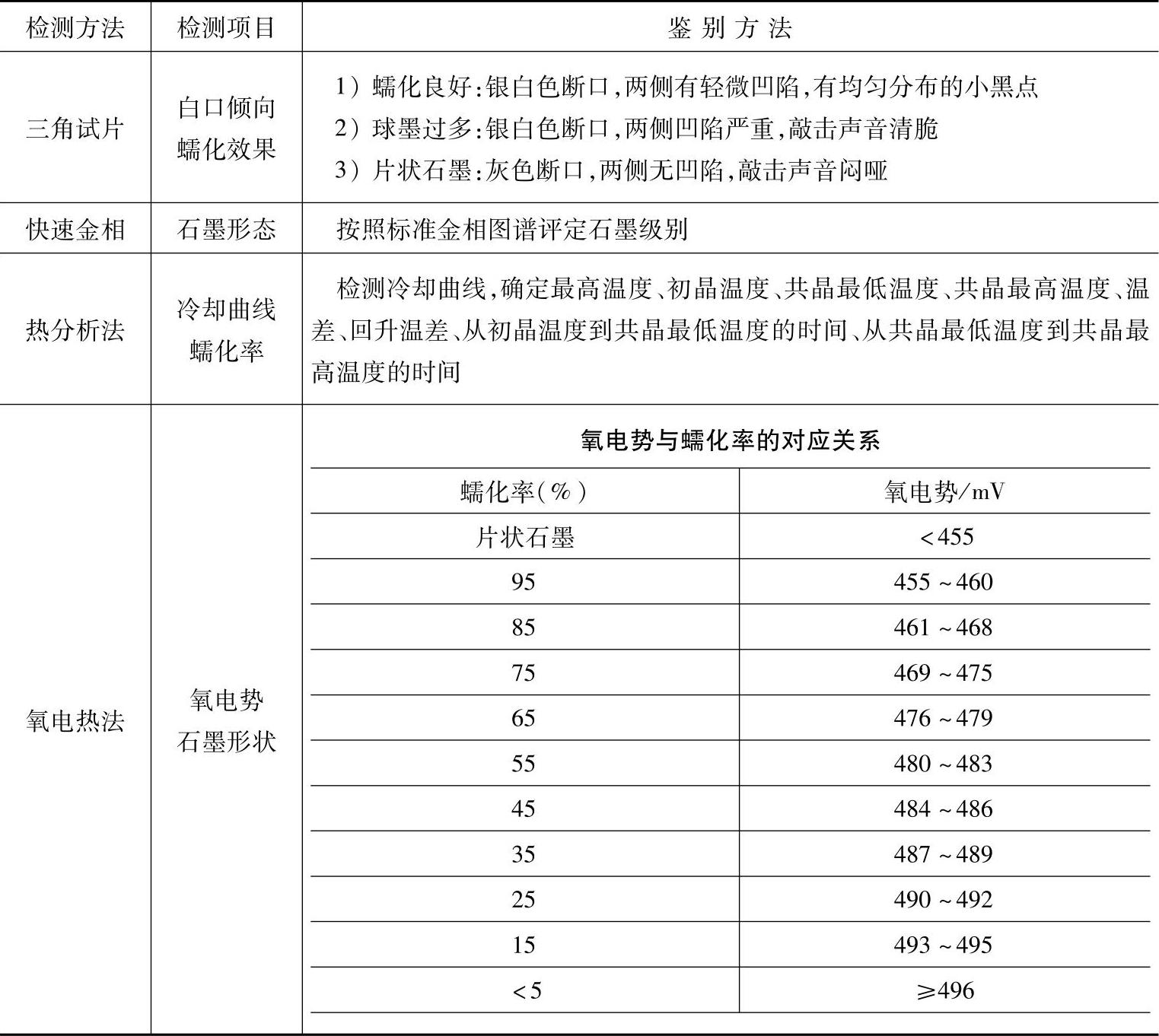

蠕墨铸铁的生产稳定性差,性能差异大,蠕墨铸铁生产过程中必须加强对蠕化率、白口倾向、基体组织进行炉前检测和炉后检查。蠕墨铸铁炉前检测方法如表11-46。

表11-46 蠕墨铸铁炉前检测方法

蠕墨铸铁炉后检查方法有很多,如金相分析法、断口分析法、音频检测法和超声波检测法等,还有现代先进的应用计算机技术的各种检测控制系统,为蠕墨铸铁的质量保证进一步提供了多种质量保证手段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。