为了获得优质的球墨铸铁件,生产过程控制需从铁液的熔炼、球化处理、孕育处理等方面严格执行操作工艺,严格控制铁液的熔化工艺和化学成分,合理选用高效球化剂和球化处理工艺、适当的孕育处理工艺和及时的炉前快速检验方法。

1.化学成分的选用

球墨铸铁化学成分选定的主要依据为:铸铁牌号和各种性能要求;铸件形状、尺寸、重量及冷却速度;生产工艺条件,如是否热处理,铸型类别(砂型金属型、金属型覆砂);是否用冒口工艺、球化和脱硫工艺等;原材料条件等。

(1)碳

1)碳对球墨铸铁的铸造性能和石墨形状的影响。碳含量高,析出的石墨数量多,石墨球数多,球径尺寸小,圆整度高。提高碳含量可以降低收缩率,减少缩孔缩松缺陷,提高铸件致密度。球墨铸铁中碳的质量分数为4.0%~4.3%时缩松倾向最小过高的碳含量对收缩影响不大反而会引起石墨漂浮等缺陷。

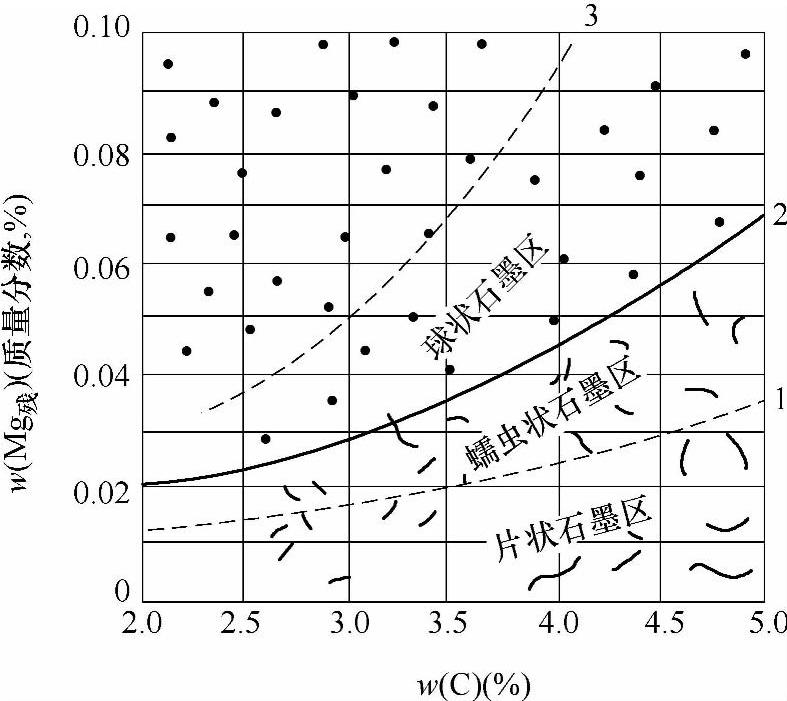

2)碳含量对球化效果的影响。图11-25所示为球墨铸铁石墨形状与碳含量、残余镁含量之间的关系。当碳的质量分数由3.6%提高到4.0%时,获得球形石墨的残余镁的质量分数由0.28%提高到0.44%,随着碳含量的升高确保球化的残余镁含量也相应提高。

图11-25 球墨铸铁石墨形状与碳含量残余镁含量之间的关系

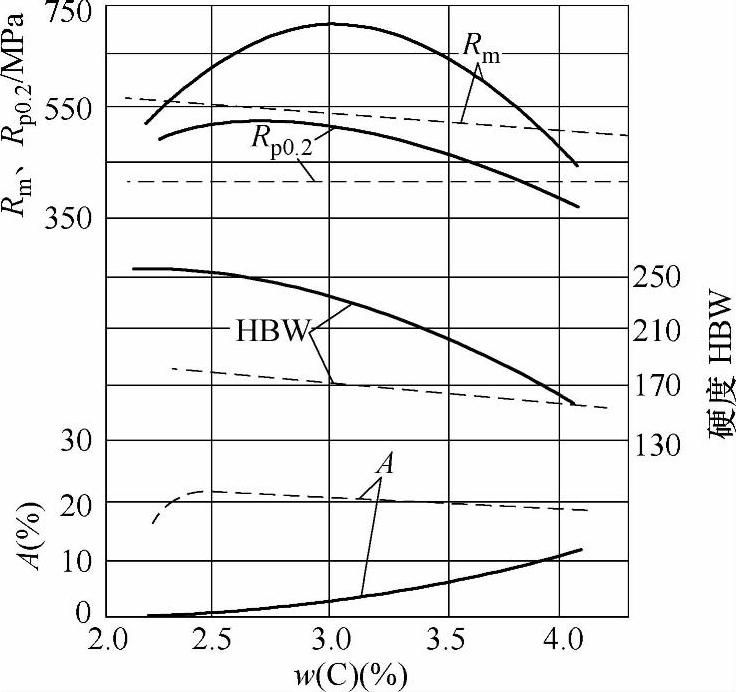

3)碳含量对球墨铸铁力学性能的影响如图11-26所示。由于碳含量升高有利于球形石墨的圆整度,改善球化效果,加之碳是以球状石墨形式存在,对基体的割裂作用较小。适当提高碳含量对强度性能影响不大,而且有利于改善球墨铸铁的冲击韧性。同时,适当提高含碳量,能减少游离渗碳体。当碳的质量分数接近3%时,渗碳体消失;超过3%后,开始出现铁素体,硬度下降,伸长率增加,当碳的质量分数为3%时,抗拉强度最高。

综合所述,高碳含量有利于获得健全的铸件、稳定的球化效果、圆整的石墨球、优良的力学性能。对于铁素体球墨铸铁,碳的质量分数可以保持在3.7%~4.0%;对于珠光体球墨铸铁,为了保证珠光体数量,一般碳的质量分数略低,一般为3.5%~3.8%

图11-26 碳含量对球墨铸铁力学性能的影响

(2)碳当量

1)碳当量对铁液流动性的影响。提高碳当量可以增加球墨铸铁铁液的流动性。当碳当量为4.6%~4.8%时,流动性最好,有利于浇注成形、补缩,碳当量继续增加则流动性反而下降。

2)碳当量对缩孔、缩松的影响随着碳当量的增加,缩孔体积上升。当碳当量为4.2%时,缩孔体积最大,继续增加碳当量,缩孔体积缩小。碳当量大于4.2%后,随着碳当量的增加,缩松倾向降低,但超过4.8%时,缩松倾向反而增大。为此,碳当量应控制在4.2%~4.8%较好。

(3)硅 硅是一种促进石墨化的元素,有利于球状石墨的形成。同时硅降低共析点的碳含量,提高共析转变温度,促进铁素体基体的形成,改变了球墨铸铁中珠光体和铁素体数量。

硅对球墨铸铁的力学性能的影响具有两面性:一方面,硅的存在有利于铁素体数量的增加,提高球墨铸铁的韧性和伸长率,降低硬度;另一方面,硅以合金形式固溶与基体组织之中,提高球墨铸铁的抗拉强度、屈服强度和硬度降低基体组织的韧性和塑性。当硅的质量分数超过3%时,球墨铸铁的韧性明显下降。因此,球墨铸铁的硅的质量分数一般应低于3%。

(4)锰 锰含量与球墨铸铁的基体组织有关。对于铁素体球墨铸铁,锰含量应尽量低,尤其是铸态铁素体球墨铸铁生产时,锰的质量分数应严格控制在0.3%以下;而珠光体球墨铸铁则应适当提高锰含量,但也不能太高,以免产生成分偏析,锰的质量分数可控制在0.5%~0.7%。

(5)硫、磷 硫、磷均是球墨铸铁的有害元素,越少越好,一般其质量分数应控制在0.07%以下。

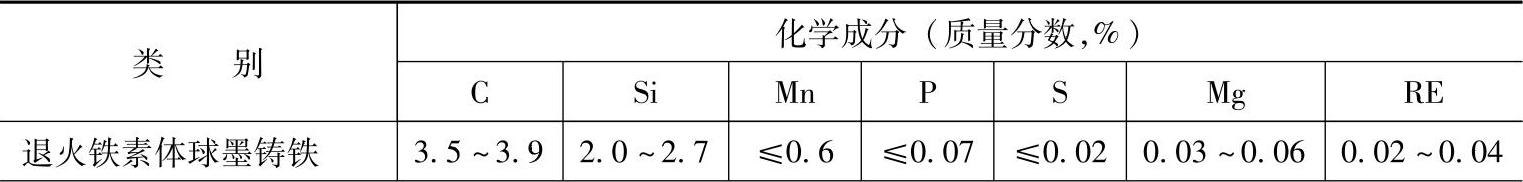

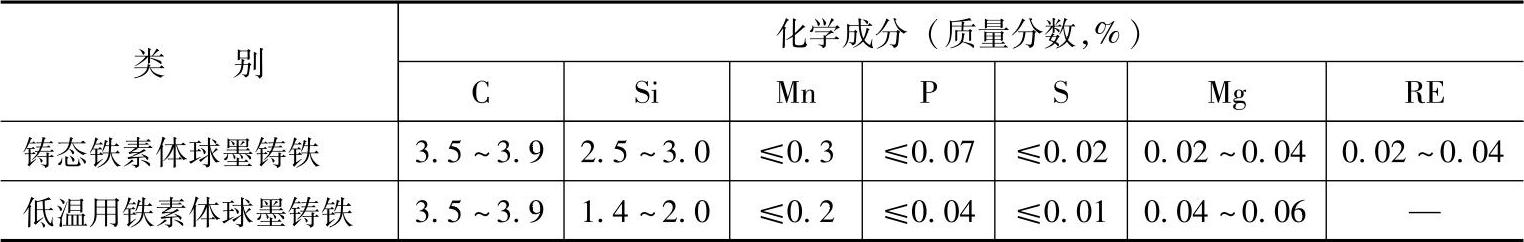

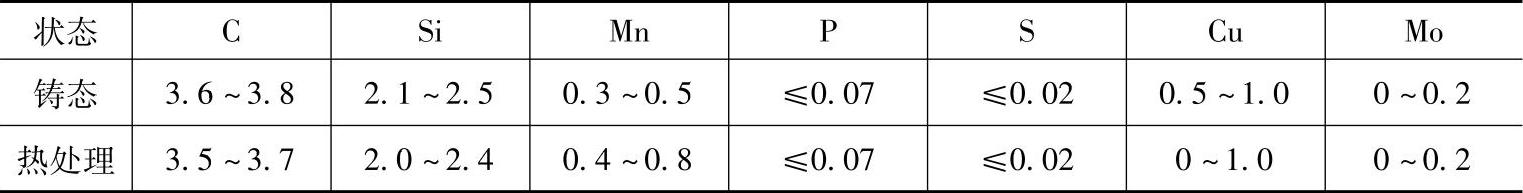

对于不同的球墨铸铁,其合适的化学成分范围有所不同。根据多年的研究与实践结果,各种球墨铸铁化学成分范围可按照表11-31、表11-32选用。

表11-31 各种铁素体球墨铸铁的化学成分范围

(续)

表11-32 各种珠光体球墨铸铁的化学成分范围

确定铁素体球墨铸铁化学成分时应充分考虑以下因素的影响:

1)使用低锰、低磷的纯净炉料,严格配制白口化元素和反球化元素含量。

2)强化孕育,如采用型内孕育、浇口杯孕育等后期孕育工艺,或使用含铋等强烈增加石墨球数的孕育剂进行孕育处理。

3)适当提高硅含量,特别是铸态铁素体球墨铸铁。

珠光体球墨铸铁硅含量小件取上限,大件取下限,只要不出现渗碳体,硅含量尽量低。由于锰易偏析和形成碳化物,尤其大断面或特别薄壁的小铸件的锰含量应控制。铸态或大断面铸件应添加Cu或同时添加Cu和Mo,也可以添加Ni(质量分数<2.0%)、V(质量分数<0.3%)、Sn(质量分数为0.05%~0.10%)等以稳定珠光体。

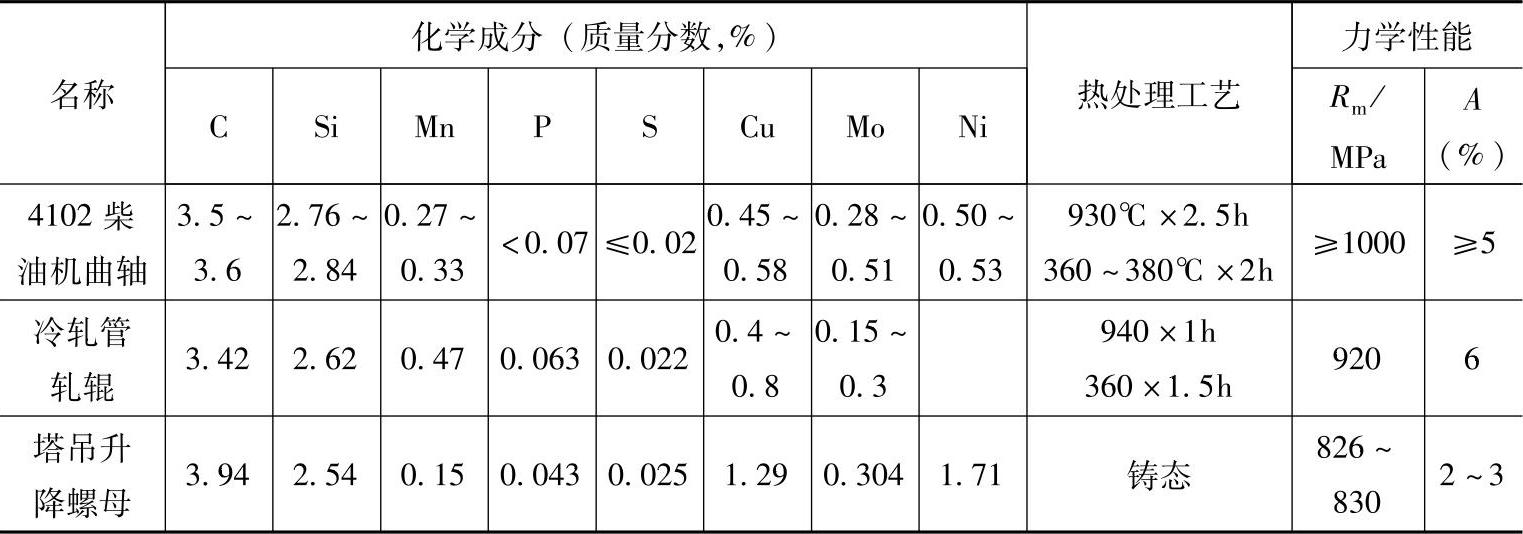

等温淬火球墨铸铁是经过等温淬火得到的一种高强度球墨铸铁,得到贝氏体组织的重要条件就是铸件必须具备良好的淬透性。等温淬火球墨铸铁的基本成分与普通球墨铸铁相近,差别主要是为了获得良好淬透性所需合金元素(如Ni、Mo、Cu等)的加入范围应严格控制,见表11-33。

表11-33 各种等温淬火球墨铸铁的化学成分及力学性能

2.球化元素的确定与控制

球墨铸铁的球化元素主要是残余Mg和RE。球化剂加入铁液后,一部分球化剂用于脱硫脱氧,并随所形成的硫化物和氧化物进入熔渣被排出铁液;另一部分残留下来在铁液凝固过程中干扰石墨的生长而形成球状石墨。残余Mg和RE的含量太低,不足以形成球状石墨;残余Mg和RE的含量太高也不利于球状石墨的形成,而且增加铁液的白口倾向,形成渗碳体。因此,球墨铸铁的残余Mg和RE的含量应该严格控制。

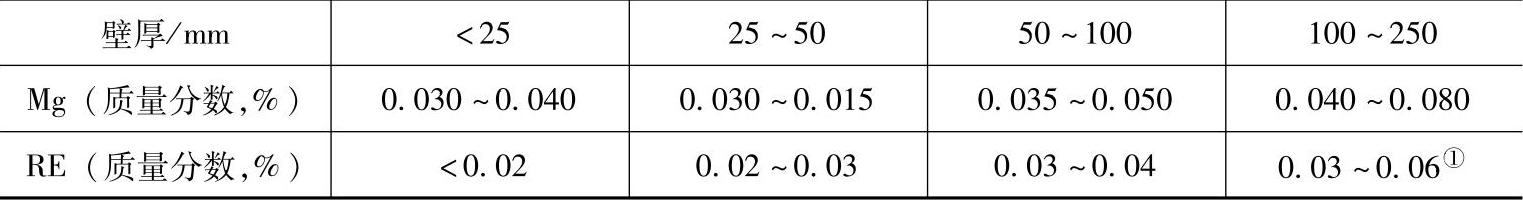

大量研究和实践表明,对于一般中小型球墨铸铁件,残余Mg的质量分数一般应控制在0.01%~0.03%,残余RE的质量分数应控制在0.02%~0.04%是合适的;但是对于大断面球墨铸铁件,为了避免球化衰退,应适当提高残余Mg和RE的含量,以改善球化效果。各种壁厚球墨铸铁件的残余Mg和RE可按表11-34选用,并加以控制。

表11-34 各种壁厚球墨铸件的残余Mg和RE的含量

①采用重稀土,其质量分数允许≤0.018%(https://www.xing528.com)

(1)球化剂的选用及其处理工艺的优化 球化剂和球化处理工艺是获得球墨铸铁的关键技术。对于不同的铸件和不同的生产条件,所需选用的球化剂及其加入量是有很大区别的,必须结合球化处理工艺合理选用。

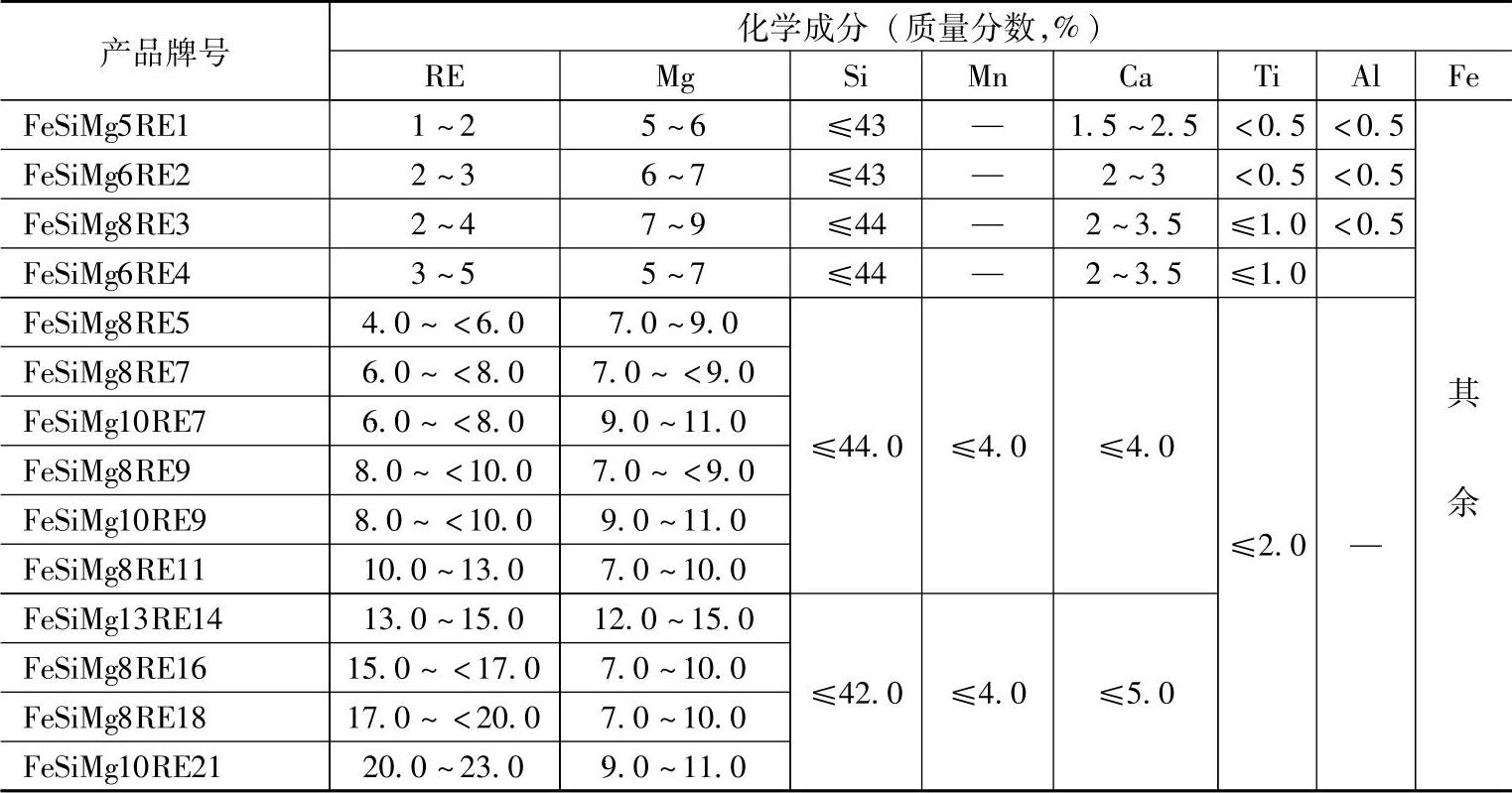

1)球化剂的选用。常用的球化剂很多,我国主要采用的球化剂是稀土镁球化剂,其成分如表11-35所示。

表11-35 稀土镁球化剂的化学成分

2)球化剂选用应注意以下几个方面:

①充分考虑干扰元素的有害作用。当炉料中干扰元素含量较高时,应选用稀土含量较高的球化剂。

②原铁液硫含量对球化剂选用的影响。对于电炉熔炼的高温低硫铁液,应选用低稀土的稀土镁合金,如FeSiMg8RE3或FeSiMg8RE1;而对于冲天炉熔炼的高硫低温铁液,则应选用高稀土的稀土镁合金,如FeSiMg8RE7或FeS-iMg8RE5,以中和硫的有害作用。

③球化剂的选用与生产工艺和铸件特点有关。铸态铁素体球墨铸铁选用低稀土球化剂;铸态珠光体球墨铸铁可选用高稀土含量球化剂,或者选用含铜镍的球化剂。金属型铸造、离心铸管可选用低稀土球化剂或纯镁;大型厚断面铸件可选用钇基重稀土镁硅铁;含微量Sb的或含Cu的复合球化剂可用于大型珠光体球墨铸铁件。

(2)球化处理工艺 球化处理工艺主要有压力加镁、冲入法、转包法、盖包法、型内法等,其中,冲入法是最简便、使用最广泛的一种方法。

1)冲入法。冲入法采用H/D=1.2~1.5的浇包进行球化处理。浇包底部做成堤坝式或凹坑式两种,以延缓球化剂的反应时间,减少球化剂烧损。

球化处理前,将球化剂(粒度控制在10~30mm)放入包底;再在上面加入硅铁,硅铁粒度略小于球化剂的粒度;然后再覆盖无锈铁屑或草灰、碳酸钠珍珠岩集渣剂等,铁液温度过高时可盖铁(钢)板。

铁液分两次冲入浇包未放置球化剂的一侧。先冲入总铁液的2/3,待球化反应结束后,再冲入其余的1/3。处理完毕,加集渣剂,如草灰、珍珠岩;搅拌后彻底扒渣,再覆盖保温剂,如草灰、珍珠岩等。

铁液冲入一定高度(>200~250mm)后开始起爆,均匀持续沸腾足够时间(>1min),表示反应正常。反应过猛喷出铁液,表示烧损越大。反应时间过短过长属不正常现象。补加铁液时,液面通出镁光及白黄火焰表示正常。

2)压力加镁法。压力加镁法球化处理主要用于用纯镁做球化剂的球墨铸铁生产。这种球化处理方法合金吸收率高而且稳定,吸收率高达70%~80%,球化剂消耗低,降低了生产成本;同时,处理过程中,无镁光,烟尘少,环境污染少。但是,压力加镁需要专门的球化处理包,设备费用较高,操作比较复杂麻烦,目前主要用于一些特殊要求的球墨铸铁件的生产,如轧辊等。

3)型内球化法。型内球化法是一种将球化剂放入砂型浇道中设置的反应室,铁液在流经反应室时溶解球化剂而进行球化处理的一种方法。

型内球化处理法的镁吸收率高达70%~80%,无镁光及烟雾,无球化衰退和孕育衰退现象,球化稳定,孕育强烈;但是,型内球化对铁液要求高,铁液硫含量、球化剂成分、粒度和浇道过滤要求严格,容易产生夹渣缺陷。

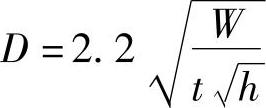

4)盖包球化法。盖包球化法是在冲入法处理包上安装盖式中间包接收铁液,通过中间包底部浇道直径控制注入处理包的流量,使其呈封闭状态,从而减少反应过程中烟尘及镁光外逸,提高镁的利用率。其浇道直径D(cm2)按下式计算:

式中,W为处理铁铁液重量(kg);t为浇注时间(s);h盖式中间包中的铁液高度(cm)。

5)转包球化法。反应室内装入纯镁或镁焦。转包横卧,注入1400~1500℃铁液;然后转包直立,铁液通过反应室上下孔进入反应室将镁汽化,镁蒸汽从上孔逸出部分溶入铁液,并通过上下孔调节镁蒸汽溢出速度自动控制球化反应速度。与冲入法比,转包法能提高镁利用率,可达60%~70%,反应时间约80s。此法可处理含硫较高的铁液。

3.孕育处理

球墨铸铁原铁液中添加球化剂后过冷倾向增大,在添加孕育剂后减小过冷抑制渗碳体析出,促进析出大量细小圆整的石墨球。孕育是保证凝固结晶过程中析出正常球状石墨的重要条件之一,对于铸态球墨铸铁尤为重要。孕育处理技术的关键是选用高效孕育剂和合理的孕育处理工艺。

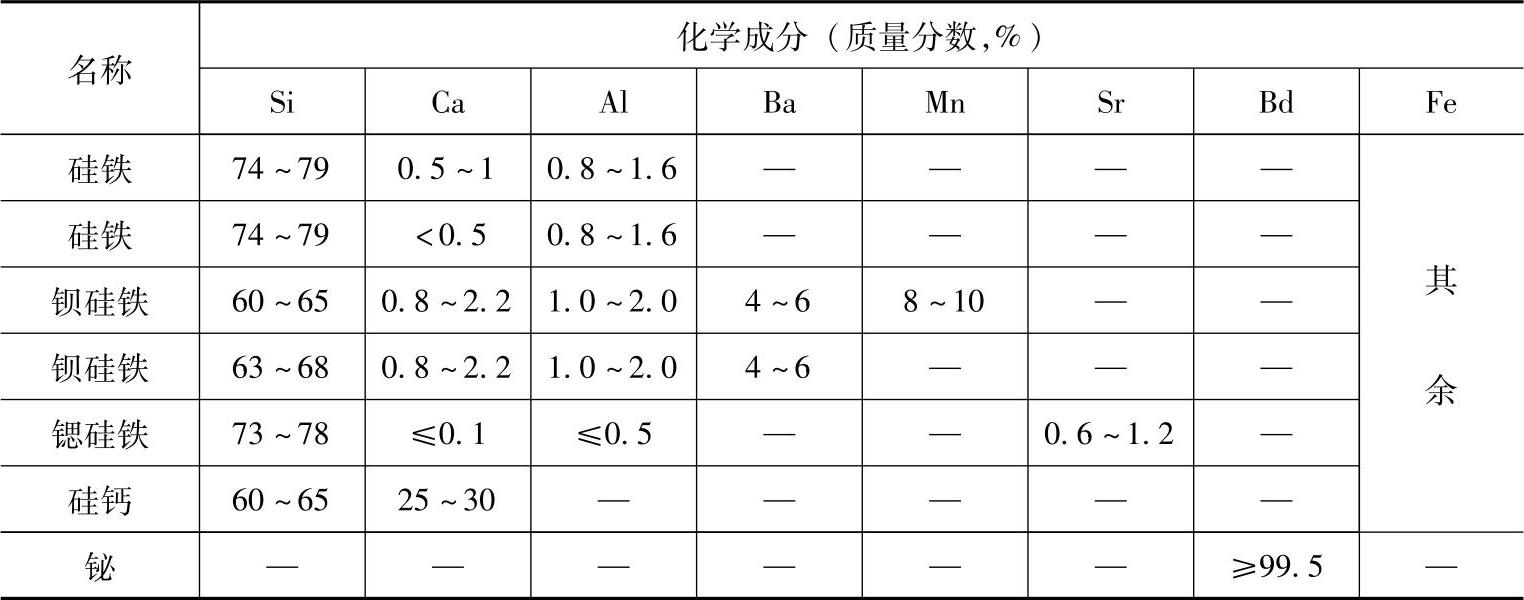

(1)孕育剂种类及其选用 大部分孕育剂主要以FeSi为基础,并针对不同球墨铸铁件,通过添加不同合金元素形成各种各样的专用孕育剂,见表11-36。

表11-36 常用孕育剂的化学成分

硅铁属于最常用的孕育剂,其瞬时孕育效果较好,用于随流孕育、型内孕育,效果更好;但容易出现衰退现象,一般在浇注后保持约8min出现孕育衰退。大型厚壁铸件或浇注和运输时间较长时,可选用钡硅铁、含锶硅铁、硅钙,以及铋与硅铁或稀土硅铁的复合孕育剂,适用于薄壁、高温铁液的孕育处理铋与稀土或钙复合添加可以显著增加石墨球数,适用于铸态薄壁铁素体球墨铸铁件。

另外,稀土复合孕育剂对于我国冲天炉熔炼的硫含量较高的铁液具有良好的孕育效果,能明显改善石墨形态和基体组织;但是,RE有一个最佳添加量范围,过多效果不好,其最适宜范围与原铁液的S、O及干扰元素含量有关。

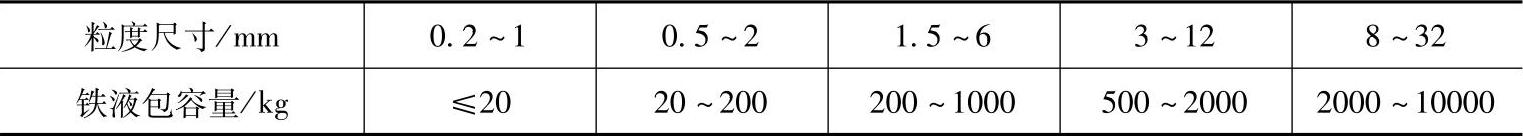

(2)孕育方法的确定 球墨铸铁的孕育方法很多,如炉前孕育、随流孕育喂丝孕育、型内孕育和浮硅孕育等。各种孕育方法均有各自的优势和不足,需有针对性的选用。

1)炉前孕育。炉前孕育一部分是作为球化剂的覆盖剂进行孕育;另一部分在补加铁液时,在出铁槽中随流冲入时进行孕育。炉前孕育一般选用75FeSi作为孕育剂,加入量控制在0.8%~1.2%(质量分数),铁素体球墨铸铁加入量取上限,珠光体球墨铸铁取下限。孕育剂粒度与处理包的对应关系见表11-37。

表11-37 孕育剂粒度与处理包的对应关系

2)随流孕育。随流孕育是在浇注过程中不断加入孕育剂的一种孕育处理方法。采用机械或光电管控制内动开关,使漏斗内的孕育剂粒在浇注期间均匀地随铁液进入铸型。近年来,在随流孕育方面不断取得突破,各种较先进的随流孕育处理装置不断开发出来,通过引入计算机控制方法使孕育剂加入量更精确加入速度更均匀,改善孕育效果。

3)喂丝孕育。喂丝孕育是将200目硅铁粉装入壁厚0.1mm、直径约3mm的软钢管中制成孕育丝,用专用设备在浇注时自动将其输进绕口杯铁液里溶解其加入速度采用机械或光电管控制内动开关加以控制。孕育剂加入量为0.05%~0.10%(质量分数)。喂丝孕育适用于自动线大量生产。

4)型内孕育。

(3)球化率的炉前快速检验 球化率的快速检验方法很多,主要有三角试块、快速金相、音频检验和热分析法检验等。

1)三角试块检验。铁液经球化孕育处理后,取少量铁液浇注三角试块,等凝固结束、试块表面呈暗红色时水淬,并打断观察断口形貌,分析球化级别当三角试块两侧略微缩凹,断口呈银灰色、中间存在少量缩松时,球化级别较高。

2)快速金相检验。铁液经球化孕育处理后,取少量铁液浇注成φ10mm试棒,经过打磨抛光,在200倍光学显微镜下观察石墨形状,确定球化率。

3)热分析法检验。将球化处理后的铁液浇注到47mm×70mm的树脂砂样杯中,用热电偶测定冷却曲线,与不同球化等级的标准曲线比较,由人工或自动评判其球化等级。热分析法较为简便,且可以与计算机技术结合,提高评判的准确性。近年来,热分析法判断球化率的技术发展较快,出现了各种各样的热分析分析仪,对控制球墨铸铁的球化级别有着重要的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。