为提高灰铸铁的性能,常采取下列几种措施:选择合理的化学成分、改变炉料组成、过热处理铁液、孕育处理、微量或低合金化。

1.灰铸铁化学成分优化

(1)碳、硅及硅碳比 灰铸铁中碳的质量分数大多为2.6%~3.6%,硅的质量分数为1.2%~2.6%,碳、硅都是强烈地促进石墨化的元素,可用碳当量CE来说明它们对灰铸铁金相组织和力学性能的影响。碳当量的计算方法如下:

CE=w(C)+1/3[w(Si)+w(P)]

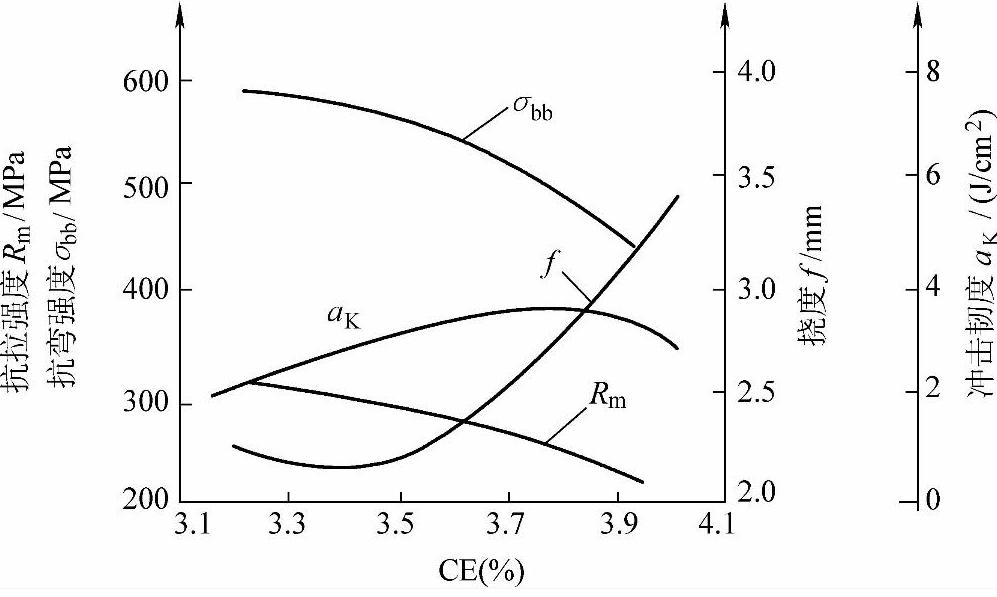

提高碳当量可促使石墨片变粗、数量增多,强度和硬度下降。图11-8所示为灰铸铁碳当量对力学性能的影响。根据所希望获得的组织和性能,选取合适的碳硅量。降低碳当量可减少石墨数量、细化石墨,增加初析奥氏体枝晶量这是提高灰铸铁力学性能时常采取的措施。但降低碳当量,会导致铸造性能降低、铸件断面敏感性增大、铸件内应力增加、硬度上升加工困难等问题,因此必须辅以其他的措施。

图11-8 灰铸铁碳当量对力学性能的影响

在碳当量保持不变的条件下,适当提高硅碳比(质量比一般由0.5左右提高至0.7左右),以改变灰铸铁的凝固特性、组织结构与材质性能。这是提高灰铸铁性能的一种新工艺。主要体现在以下几个方面:

1)组织中初析奥氏体数量增多,有加固基体作用。

2)由于总碳当量的降低,石墨量相应减少,减轻了石墨片对基体的切割作用。

3)固溶于铁素体中的硅量增多,强化了铁素体(包括珠光体中的铁素体)。

4)提高了共析转变温度,珠光体在较高温度下生成,易粗化,会降低强度。

5)降低了奥氏体的碳含量,使奥氏体在共析转变时易生成铁素体。

6)在硅含量高、碳含量低的情况下,易使铸件表层产生过冷石墨并伴随有大量铁素体,有利于切削加工,但不加工面的性能有所削弱。

7)提高了液相线凝固温度,降低了共晶温度,扩大了凝固范围,降低了铁液流动性,增大了缩松渗漏倾向。

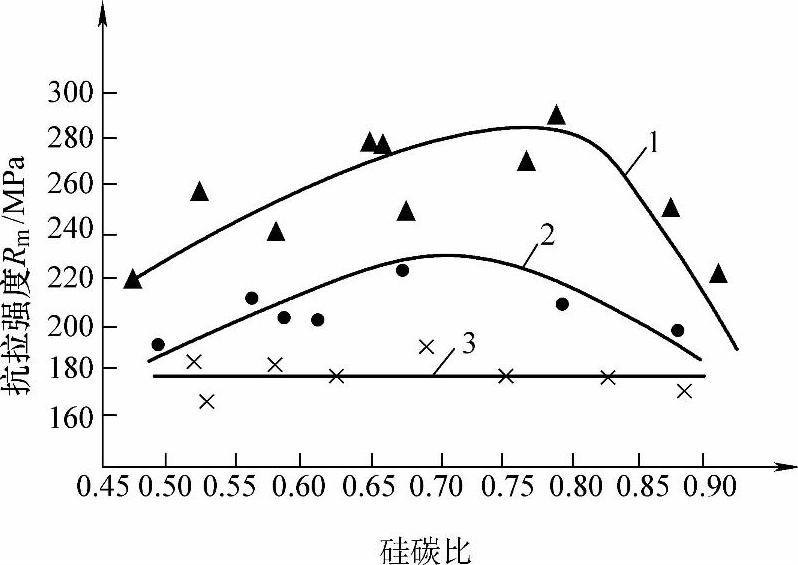

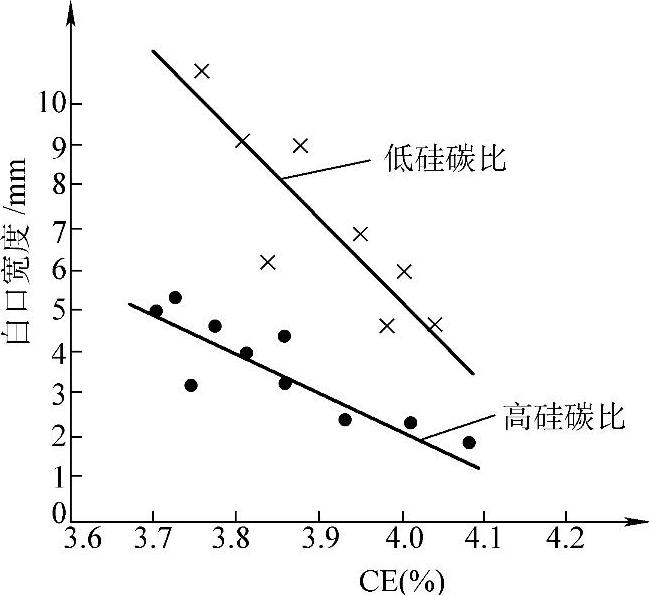

综合以上各种因素的利弊,在碳当量较低时,适当提高硅碳比,强度性能会有所提高(见图11-9),切削性能省较大改善,但要注意缩松渗漏倾向的增加和珠光体数量的减少。但是,当碳当量较高时,提高硅碳比反而使抗拉强度下降,可减少白口倾向(见图11-10)。因此,提高硅碳比适用于碳当量不高的薄壁铸件的铸造。

(2)锰和硫 锰和硫本身都是稳定碳化物、阻碍石墨化的元素。但两者共同存在时,Mn和S会结合成MnS或(Fe、Mn)S化合物,以颗粒状分布于基体中。这些化合物的熔点在1600℃以上时,不仅不存在阻碍石墨化的作用,而且还可作为石墨化的非自发性晶核,从而达到细化晶粒的作用。灰铸铁中锰含量一般采用下列公式计算确定:

w(Mn)=1.73w(S)+0.2%~0.4%

普通灰铸铁中,硫的质量分数一般在0.02%~0.15%之间,锰的质量分数在0.2%~1.2%之间。过低的硫含量不利于进行孕育处理。为确保常用孕育剂的孕育效果,灰铸铁铁液中硫的质量分数一般不低于0.05%。

图11-9 灰铸铁硅碳比对抗拉强度的影响

1—CE=3.6%~3.8% 2—CE=3.8%~4.0%3—CE=4.0%~4.2%

图11-10 灰铸铁硅碳比对白口倾向的影响

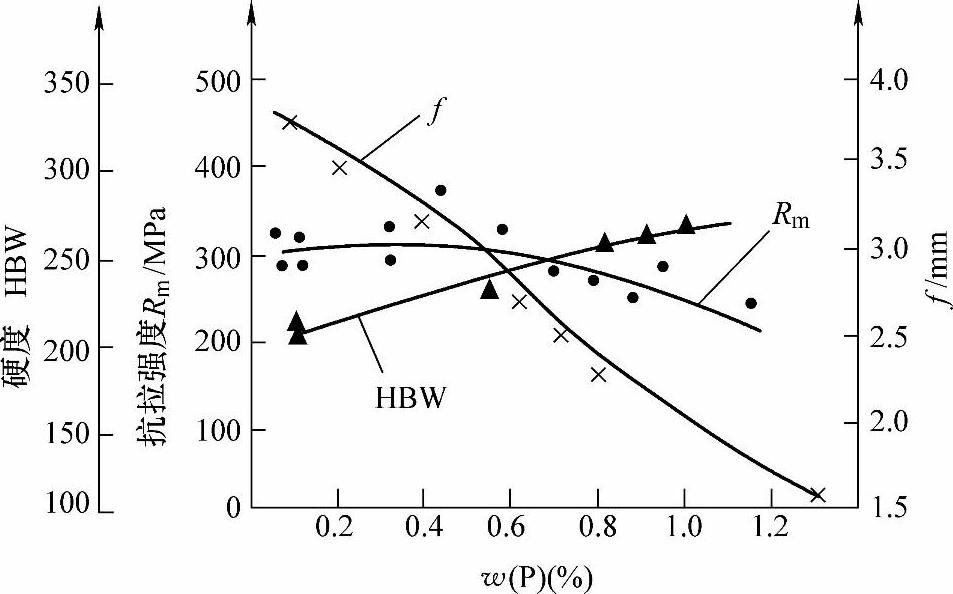

(3)磷 磷在铸铁中以低熔点二元或三元磷共晶存在于晶界,其硬度分别为750~800HV和900~950HV,故磷可以提高灰铸铁的耐磨性;同时,随着磷含量的提高,力学性能尤其是韧性和致密性降低。磷对灰铸铁力学性能的影响如图11-11所示。磷含量过高往往是铸件冷裂的原因。

图11-11 磷对灰铸铁力学性能的影响

2.熔化及铁液质量控制

灰铸铁生产过程控制的首要任务是获得合格的铁液。因此,灰铸铁的熔炼过程控制和炉前处理就显得特别重要。

灰铸铁的炉料一般由新生铁、废钢、回炉料和铁合金等组成。加入废钢降低铁液碳含量,可以提高灰铸铁的力学性能。在生产不同牌号灰铸铁时,将加入不同比例的废钢作为保证材质性能的一个控制指标。近年来,废钢供应十分充裕,价格也远低于新生铁,于是发展了不用新生铁而只用废钢和回炉料,并用增碳方法调节碳含量的合成铸铁及其冶炼方法。合成铸铁不仅能降低成本而且在同样的化学成分下能获得更好的力学性能。

实践表明,用工频炉冶炼的合成铸铁的抗拉强度要比与普通铸铁高24.5MPa,硬度却下降9HBW。

温度、化学成分、纯净度是铁液的三项主要冶金指标,而铁液温度的高低又直接影响到成分和纯净度。铁液温度的提高有利于提高流动性,获得合格的铸件,降低废品率,有利于力学性能的改善。

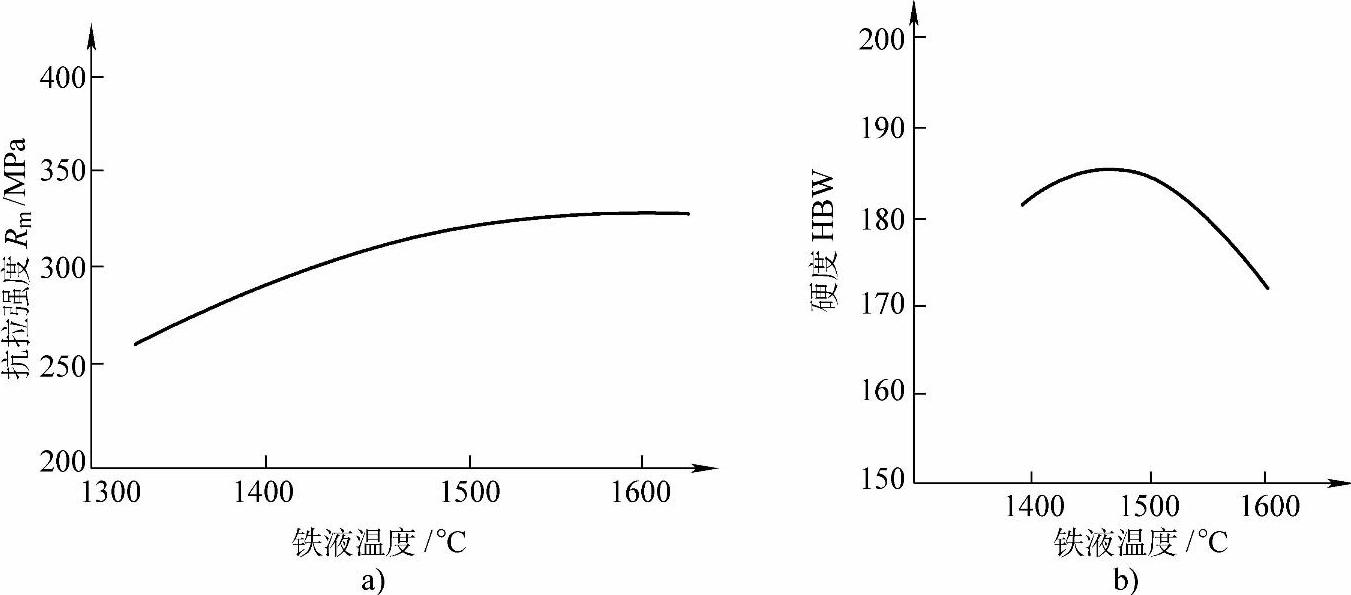

在一定范围内提高铁液温度,能使石墨细化,基体组织细密,抗拉强度提高,硬度下降,如图11-12所示。

图11-12 铁液过热温度对灰铸铁力学性能的影响

a)抗拉强度 b)硬度

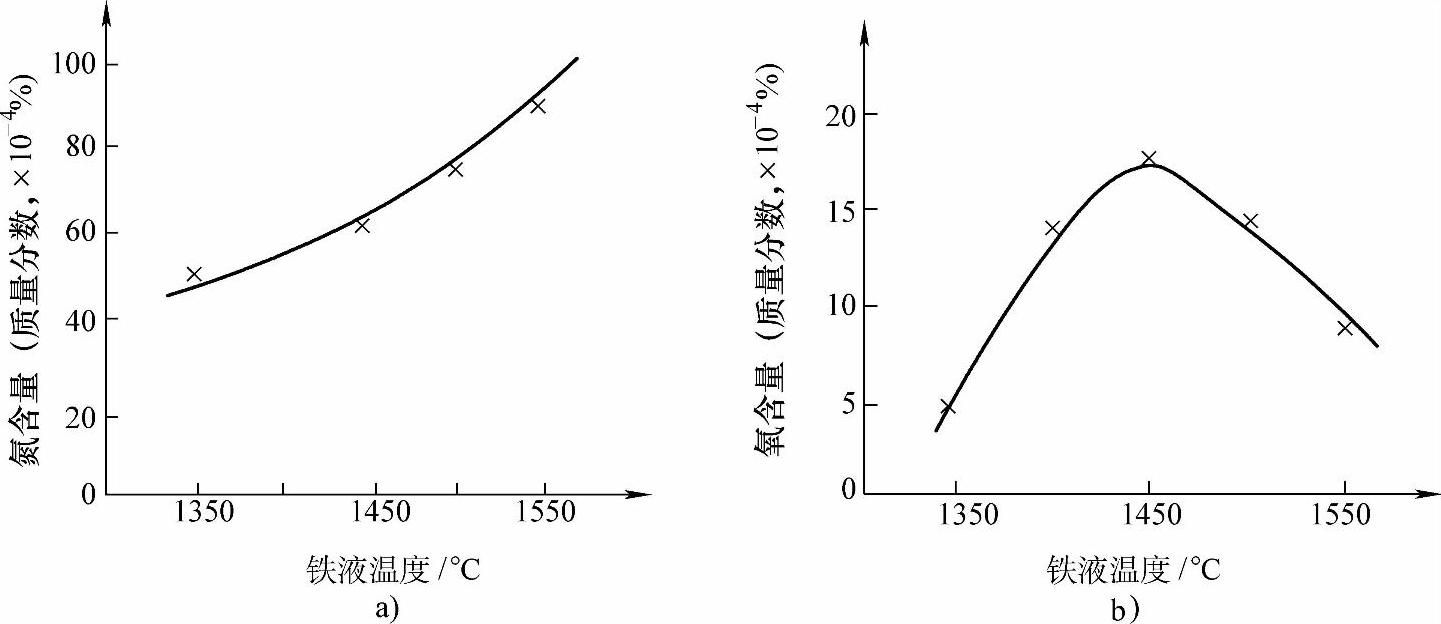

随着过热温度的提高,铁液中氮含量、氢含量略有上升,但1450℃以上的氧含量大幅度下降,铁液的纯净度有了提高,如图11-13所示。较高的氮含量易引起针孔缺陷,但对铸铁的抗拉强度和硬度有提高作用。(https://www.xing528.com)

3.孕育处理

孕育处理就是在铁液进入铸型前,把孕育剂附加到铁液中,以改变铁液的冶金状态,从而改善铸铁的显微组织和性能。

(1)孕育处理的作用和评定方法 随着孕育剂、孕育方法的改进,孕育处理已是现代铸造生产中提高铸铁性能的重要手段。孕育处理的主要目的如下:

图11-13 铁液过热温度对灰铸铁氮含量、氧含量的影响

a)氮含量 b)氧含量

1)促进石墨化,减少白口倾向。

2)改进铸件断面均匀性。

3)控制石墨形态,减少过冷石墨和共生铁素体的形成,以获得中等大小的A型石墨。

4)适当增加共晶团数和促进细片珠光体的形成。

孕育效果的评定方法随着孕育目的不同而不同,评定孕育效果的指标也不同。常用减少白口倾向、增加共晶团数及减少过冷度来评述。具体评定控制方法如下:

1)减少白口倾向。常用三角试样的白口深度或宽度来评定孕育前后的白口倾向。

2)共晶团数。在试样上测定共晶团数,用以衡量孕育前后成核程度的差别。应指出,共晶团数需在相似条件下进行,炉料、熔化条件、过热处理、孕育剂、孕育方法等都会引起共晶团数的改变;有些孕育剂,如含钡孕育剂,并不过多增加共晶团数,却有很强的降低白口倾向的作用。

3)共晶过冷度。铁液孕育后,结晶核心大量增多,使共晶大量生核温度提前开始,也提前结束,绝对过冷度和相对过冷度均相应减小。因此,可用孕育前后过冷度的变化来检测孕育效果。

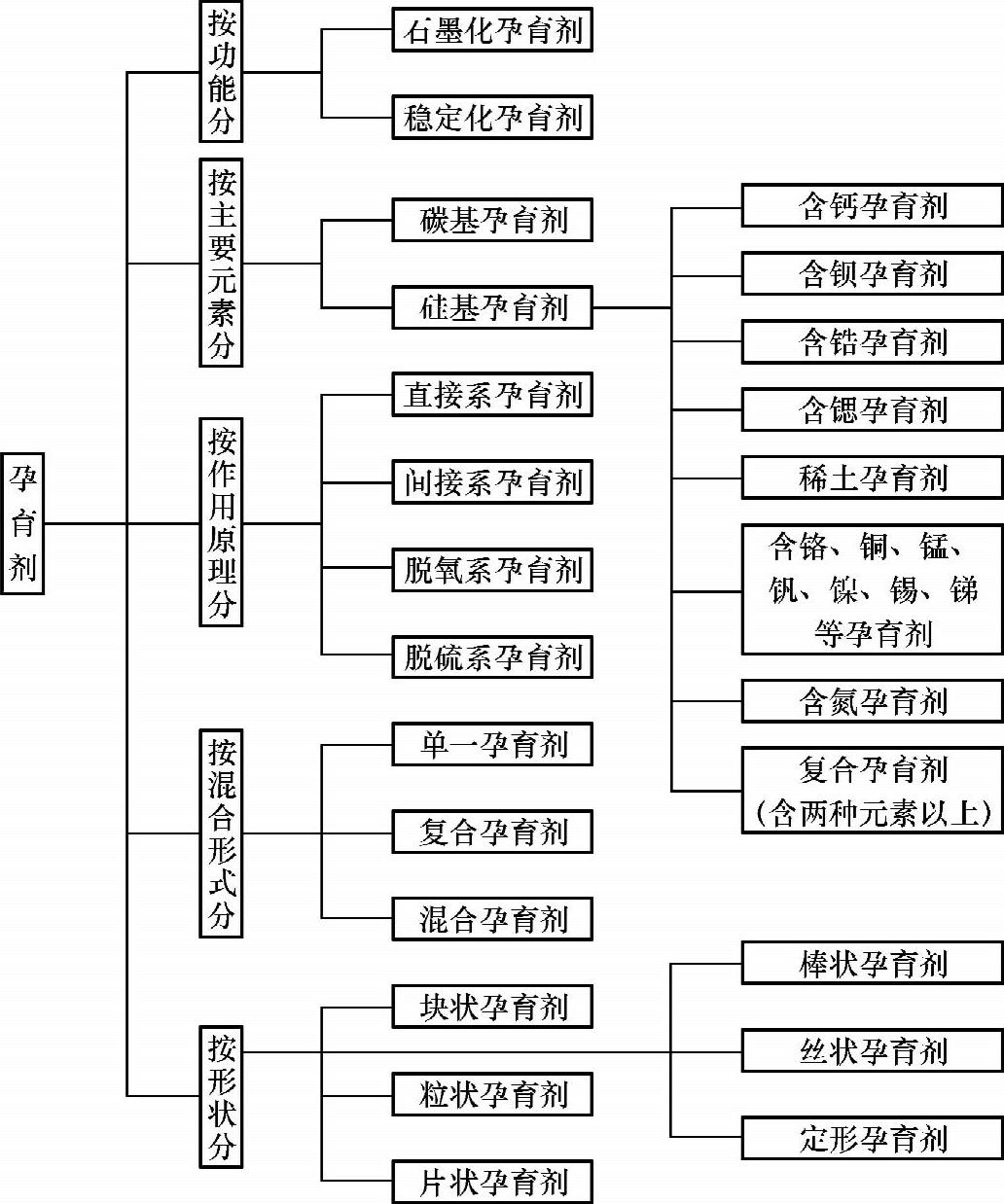

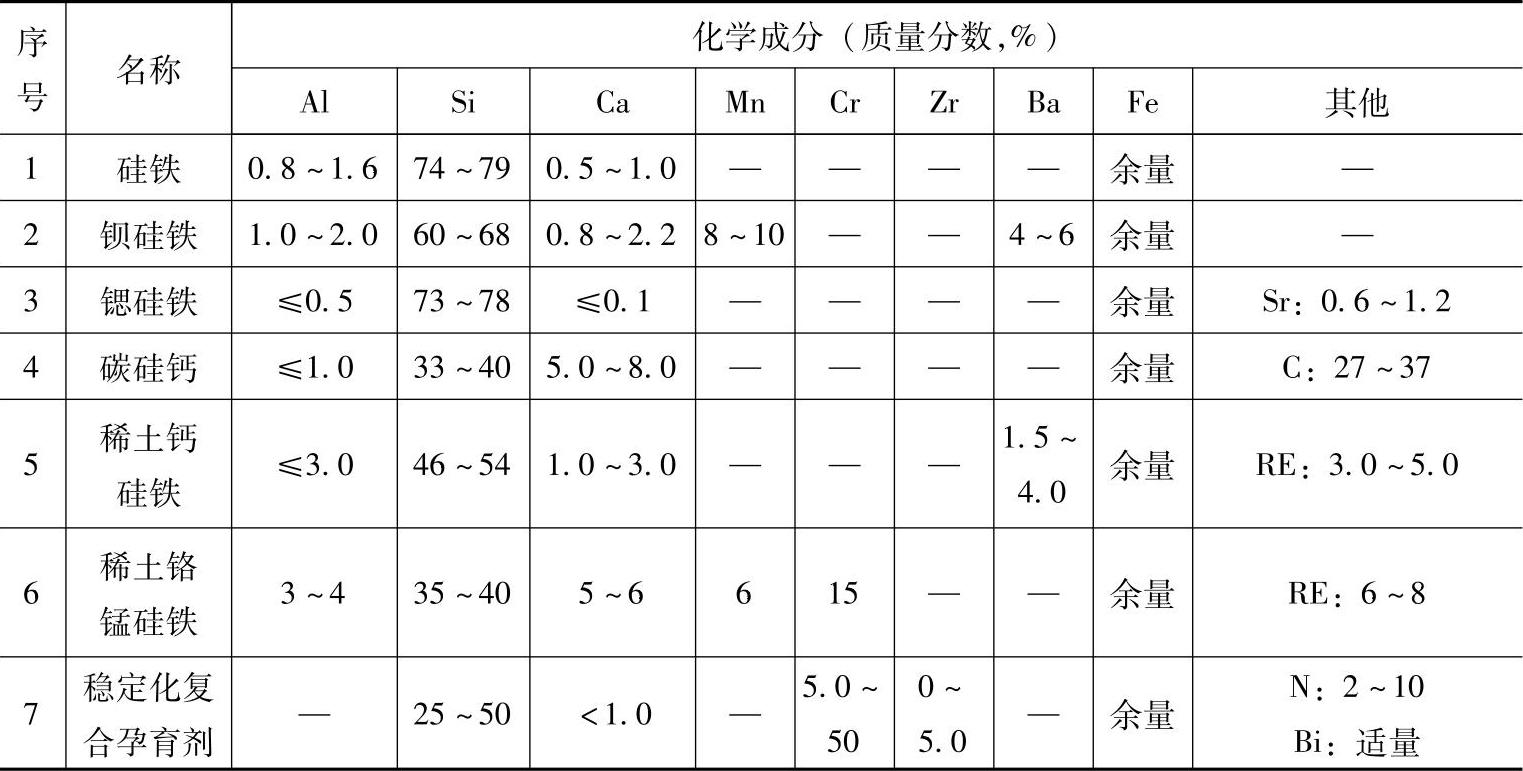

(2)常用孕育剂的种类及其成分 孕育剂可以按功能、主要元素、形状等进行分类,如图11-14所示。每一种孕育剂都有其各自特点,至今世界上数百种孕育剂中还没有一种孕育剂,其所有性能全部胜过其他孕育剂的。不同孕育剂具有不同的特点,原因在于其组成中各元素都有各自的功能。因此,选择孕育剂,或自己配制孕育剂,必须根据孕育剂组成元素的特性,按照自己的生产条件和对铸件的要求来进行。常用孕育剂的化学成分见表11-15

图11-14 灰铸铁用孕育剂的种类

表11-15 常用孕育剂的化学成分

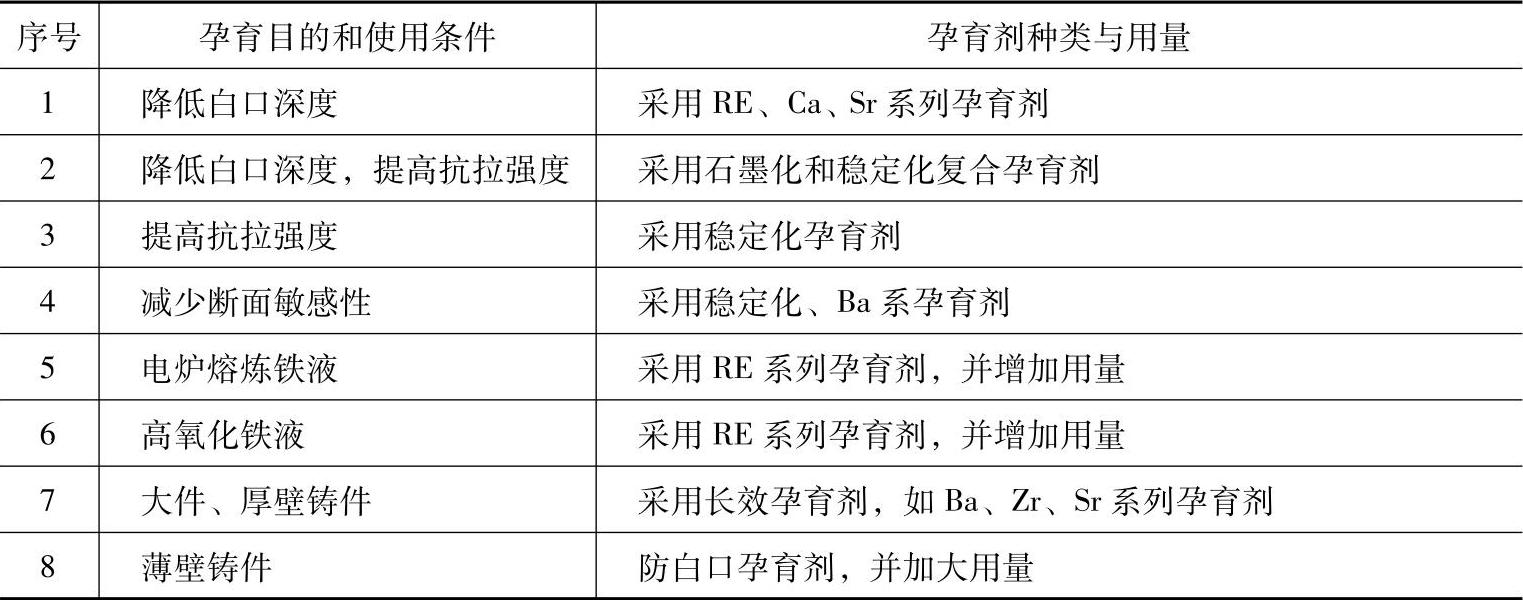

(3)孕育剂的选用方法 孕育剂的选用必须结合生产条件、铸件结构特点和孕育处理的主要目的,并结合市场价格进行。灰铸铁孕育剂的选用方法见表11-16。

表11-16 灰铸铁孕育剂的选用方法

在一定条件下,每种孕育剂都有其最佳加入量,过多地使用孕育剂不会带来更好的孕育效果,反而会浪费孕育剂,降低铁液温度,增加铸件的缺陷和成本。

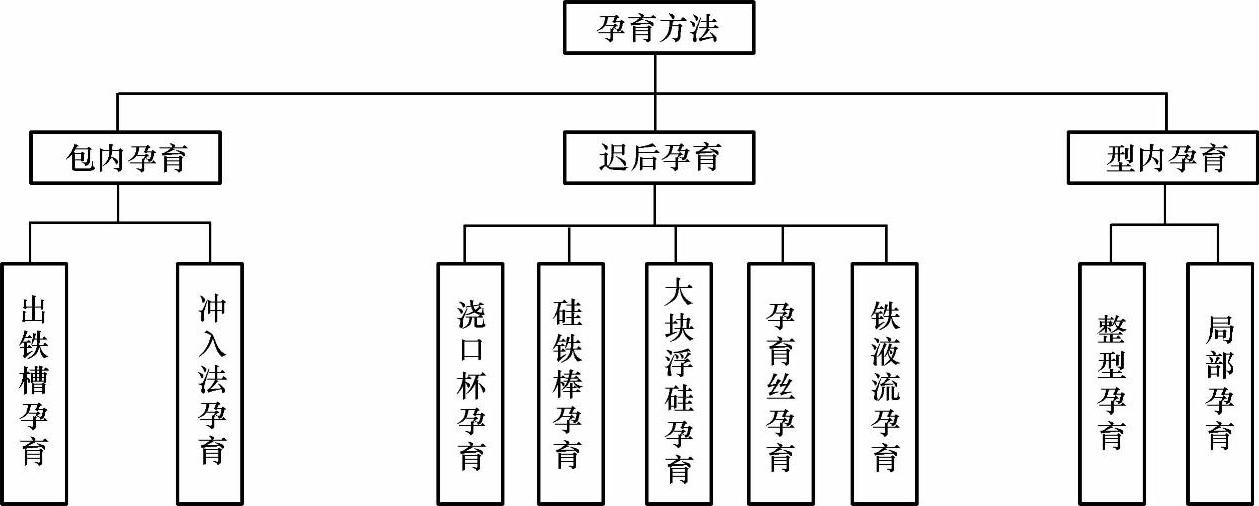

孕育方法对孕育效果有直接影响。常用的孕育方法如图11-15所示。

图11-15 常用的孕育方法

为加强孕育效果,常把包内孕育和另两类方法结合使用。迟后孕育及型内孕育技术的开发不仅减少了孕育剂的用量,节省了开支,减少了针孔等缺陷而且由于在浇注的同时进行孕育,不存在衰退或衰退很小。此时不同孕育剂对孕育效果的影响较之包内孕育方法大为减少,因此孕育效果好;但抗衰退能力差的FeSi75可作为主要孕育剂使用,以降低孕育处理成本。

4.合金化

灰铸铁的合金化是提高其力学性能、节省材料的重要途径。在生产实践中也常常采用在炉前添加少量合金元素与孕育技术相配合的措施,以满足不同牌号或同一牌号不同壁厚铸件的要求。

在灰铸铁中进行低合金化,不仅使抗拉强度提高,而且还可以扩大高强度铸铁的适用范围,便于灰铸铁件的质量控制。

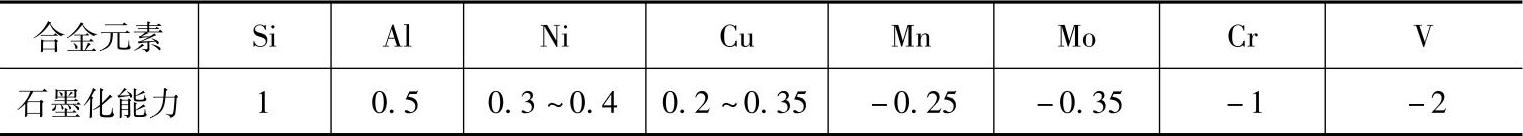

促进铸铁石墨化的元素可同时减少灰铸铁的白口倾向。如把硅的石墨化能力当作基准1,则常用元素的石墨化能力如表11-17所示。阻碍石墨化的次序为W、Mn、Mo、Cr、Sn、V、S,依次递增。

表11-17 常用合金元素的石墨化能力

在常用合金化元素中,锡、锑、铜、铬是一些强烈稳定珠光体的元素,但它们对细化珠光体的作用甚微;而钒、钼等是细化珠光体的元素,但不能消除基体中的铁素体。根据元素的不同特性,实际生产中往往选用两种以上的元素例如,Mo+Cu,Mo+Sn,Cr+Mo,Cr+Cu,Cr+Mo+Ni等。两种以上元素的配合使用,也提供了用一种元素和另一种元素配合,防止另一种元素易产生白口倾向、生成碳化物的可能。

用于合金化处理的原铁液应有较高的碳当量,使其白口倾向小、铸造性能好,不易产生缩孔和缩松。而且在较高碳当量时,应有较高的碳含量、较低的硅含量,这样在添加合金后能获得较好的强度和断面均匀性,防止硅增加铁素体、粗化珠光体、中和合金元素作用的有害倾向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。