制造壳型的模样时,主要有两种将模料注入压型的方法,即自由浇注和加压注入(压注)。自由浇注时使用液态模料,浇道的熔模和可溶尿素质型芯都用自由浇注法制造。压注时模料可为液态、半液态(糊状)、半固态(膏状)和固态。半固态和固态(粉状、粒状或块状)挤压成形是利用低温时模料的可塑性用高的压力使之在压型中形成一定的形状,具有生产率高、收缩小、熔模尺寸精度高的优点;但只适用于制造厚大截面、形状简单的熔模,且要有专门的压力机。目前生产中主要采用糊状模料和液态模料压注形成铸件的熔模。

压注熔模前,需在清洁的压型型腔表面涂抹薄层分型剂,以便自压型中取出熔模和降低熔模的表面粗糙度。在压注糊状蜡基模料时,常用的分型剂有变压器油和松节油;在压注糊状松香基模料时可用蓖麻油和酒精质量各半的溶液硅油的质量分数为2%的溶液可用于松香基模料的液态和糊状压注。较为普遍的模料压注方法有以下三种:

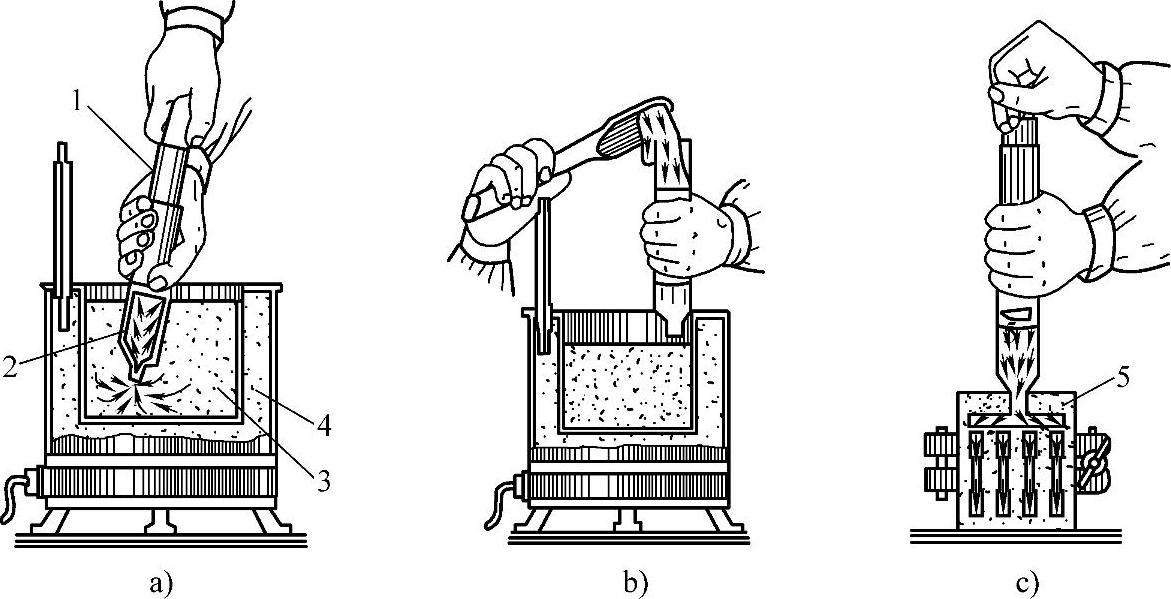

(1)柱塞加压法(见图10-3) 此法易行,所需装备简单,小规模生产压注糊状蜡基模料时,常用此法。也常把装好模料和柱塞的压料桶和压型放在手工台上,用台钻上部的主轴给柱塞加压,进行压注。

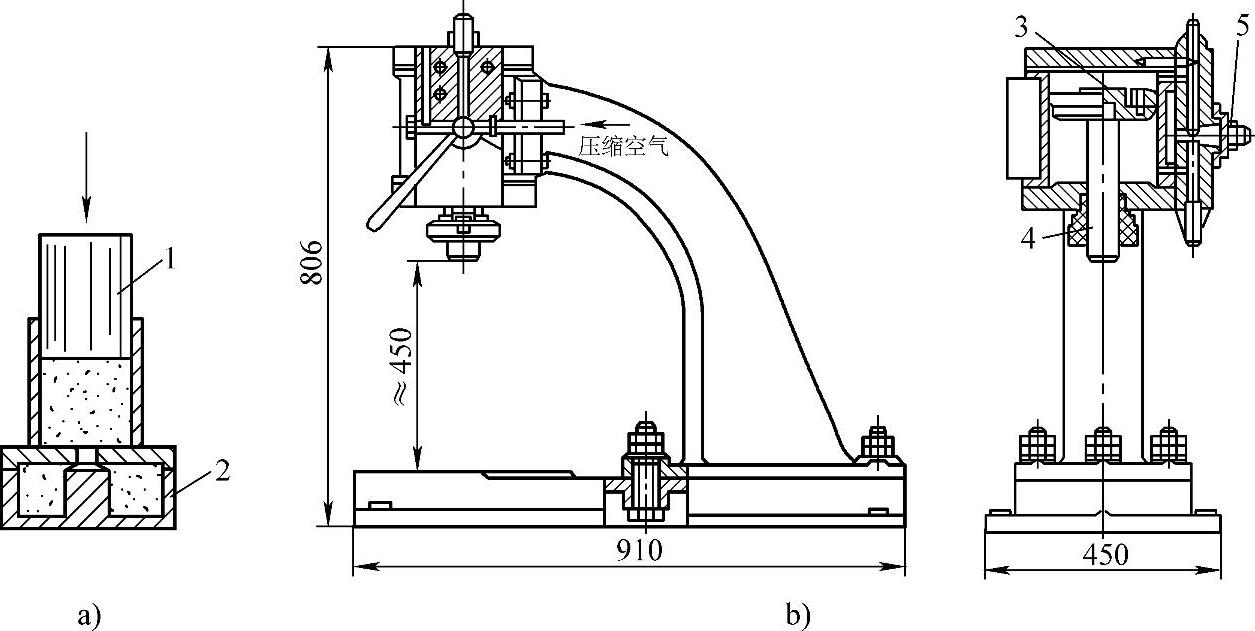

(2)活塞加压法(见图10-4) 用压缩空气作动力,把气缸中活塞下压,压杆施力于压注活塞上,把模料注入压型。此法常用来小规模地把松香基糊状模料压注成熔模。

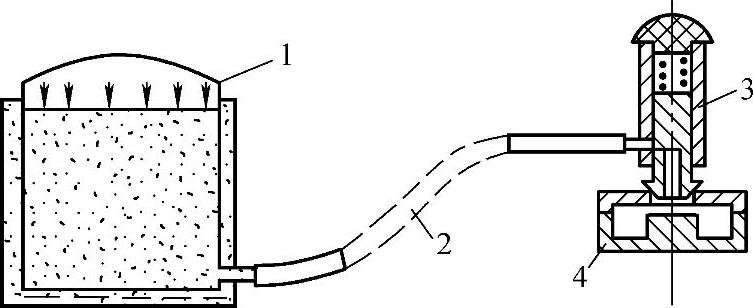

(3)气压法(见图10-5) 模料置于密闭的保温罐中,向罐内通入压力为0.2~0.3MPa的压缩空气,将模料经保温导管压向注料头。制熔模时,只需将注料头的嘴压在压型的注料口上,注料头内通道打开,模料自动进入压型此法只适用于压注蜡基模料,装备简单,操作容易,生产率高,故得到广泛应用。

图10-3 柱塞压注熔模示意图

a)抽柱塞将模料抽入压料筒 b)从压料筒上口装模料 c)手工压注1—柱塞 2—压料筒 3—模料 4—保温槽 5—压型

图10-4 活塞加压法压注熔模和使用的压力机

a)活塞加压法示意图 b)加压用台式压力机1—压注活塞 2—压型 3—气缸活塞 4—压杆 5—气阀

(https://www.xing528.com)

(https://www.xing528.com)

图10-5 气压法压注模料

1—密封保温模料罐 2—导管 3—主料头 4—压型

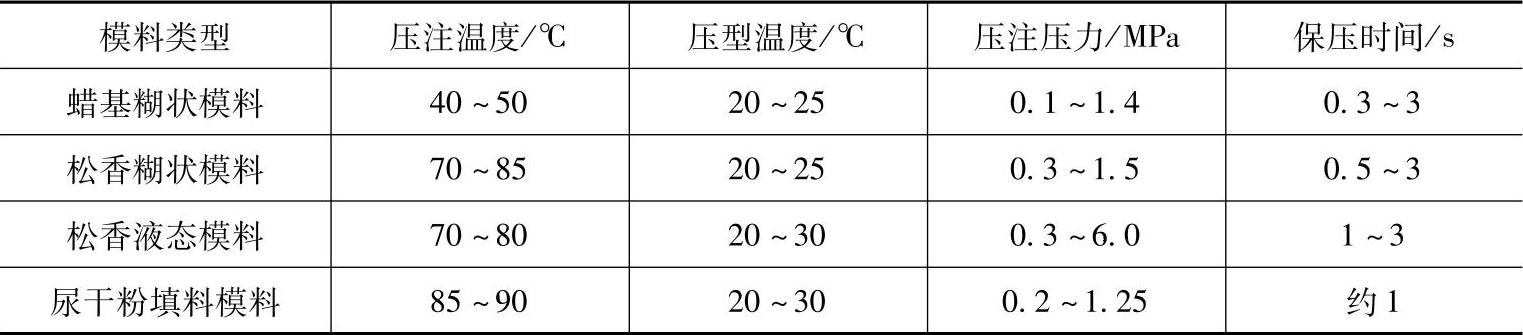

除上述三法外,还可用齿轮泵、螺旋给料装置等驱使模料注入压型。为获取质量优良的熔模,还需控制好制模的工艺参数。压注熔模主要工艺参数见表10-6。

表10-6 压注熔模主要工艺参数

浇道的熔模可用重力浇注法、挤压柔软模料通过模板孔成形法或压注法获得。

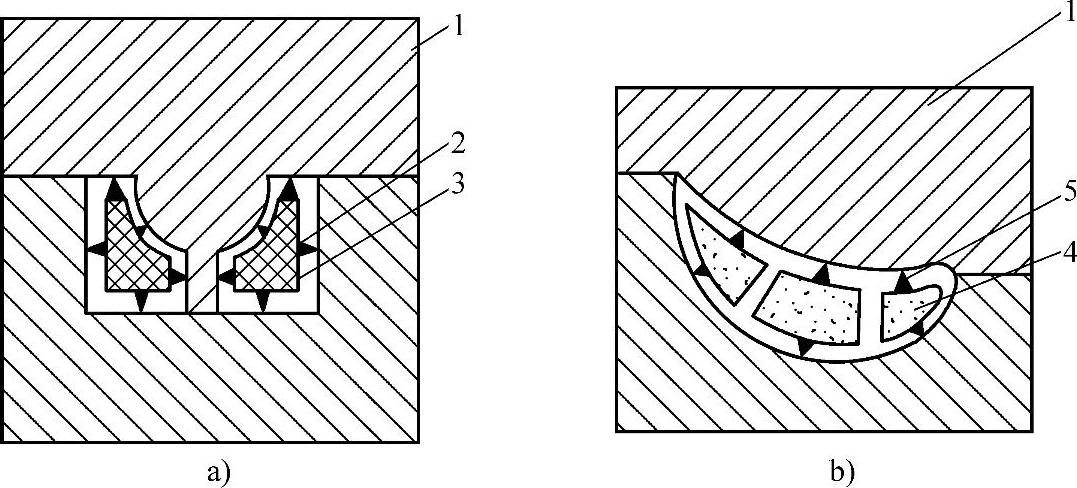

对有壁厚特大部位的熔模,为防止该处出现模料收缩性缺陷,可在压型型腔的相应部位放置对应形状的冷模块(见图10-6a)。对含有薄陶瓷型芯的熔模为防止压注模料冲断型芯,使型芯变形、错位,可采用模料、塑料的芯撑(见图10-6b)。芯撑事先粘在陶瓷型芯的相应部位。

图10-6 制模时冷模块、芯撑的应用

a)冷模块的应用 b)芯撑的应用1—压型 2—模料定位凸台 3—冷模块 4—陶瓷型芯 5—芯撑

为防止浇注铸件时金属液冲断陶芯型芯,或使型芯变形,可在制好的熔模上插上一些加热的直径为0.3~1.0mm的金属丝。使丝的一端紧贴型芯表面,另一端露出熔模表面,以使制型壳时,金属丝能固定在型壳上,起支撑陶瓷型芯的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。