1.对模料性能的要求

1)模料的熔化温度应为60~90℃,以便于配制模料、制模和脱模。

2)模料的开始熔化温度和终了熔化温度间的范围不应太窄或太宽。若太窄,不易配制糊状模料,往压型型腔内压注时,模料可能凝固太快,而使熔模不能成形,或熔模表面粗糙;若太宽,又会使熔化模料的温度与模料开始软化的温度差别增大。一般模料的开始熔化和终了熔化温度之差以5~10℃为宜。

3)模料的软化点(软化温度,指标准模料试样按规定悬臂式地放置在热变形测定仪上,经2h后下垂2mm时的保温温度,又称热稳定性)要高于40℃以保证制好的熔模在室温下不发生变形。

4)模料在工作温度下应具有良好的流动性,能很好充填压型型腔,并在充型流动时的温度变化范围内,其流动性变化较小,以保证获得表面光滑的熔模还能充分复制型腔形状。其流动性还应保证脱模时模料易从型壳流出。

5)模料的热胀(收缩)率要小而稳定,使熔模的尺寸稳定,不易出现缩陷,减少脱蜡时胀裂型壳的可能性。一般要求热胀(收缩)率小于1%。目前国内外较好的模料热胀(收缩)率已小于0.5%。

6)模料凝固后要有较高的强度、韧性和表面硬度,防止在制模、制型壳过程中熔模出现破损,表面擦伤。模料强度不应低于2.0MPa,针入度(硬度标志,20℃和100g荷重下,5s内标准针垂直插入模料的深度,以0.1mm为1度)以4~6度为佳。

7)模料应能被型壳涂料很好润湿和附着,使涂料在制壳时能均匀涂覆在熔模表面,正确复制熔模的几何形状。

8)模料在高温灼烧后,遗留的灰分要少,使焙烧后型壳内腔尽可能干净防止铸件夹渣。通常要求灰分的质量分数小于0.05%。

9)模料的化学活性要低,不应与生产过程中所遇材料(如压型材料、涂料等)发生化学作用,并对人体无害。

10)模料还需有好的焊接性,便于组合模组;密度要小,以减轻操作过程工人的劳动强度;能多次复用,价格便宜,来源丰富。

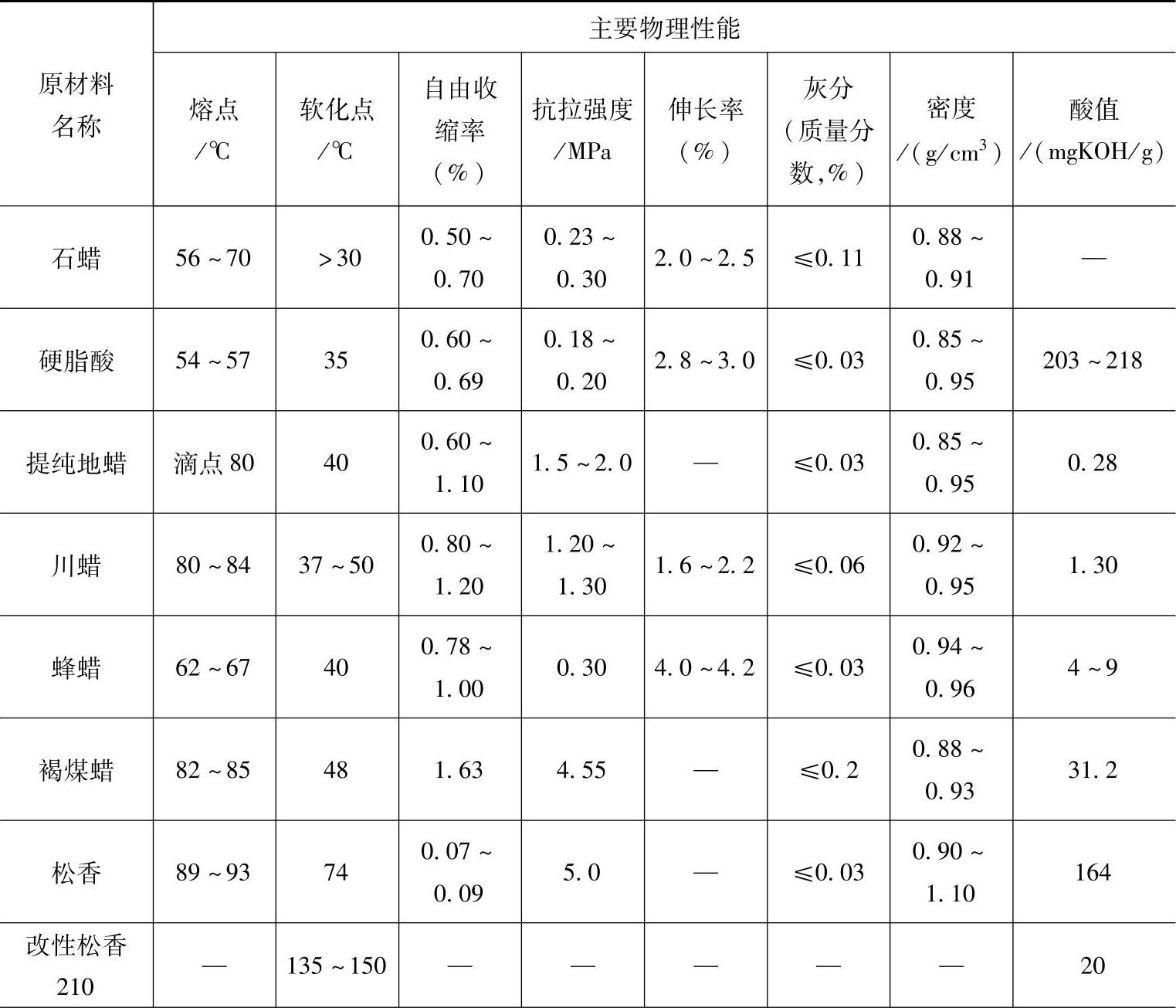

常用模料原材料及其主要物理性能见表10-1。

表10-1 常用模料原材料及其主要物理性能

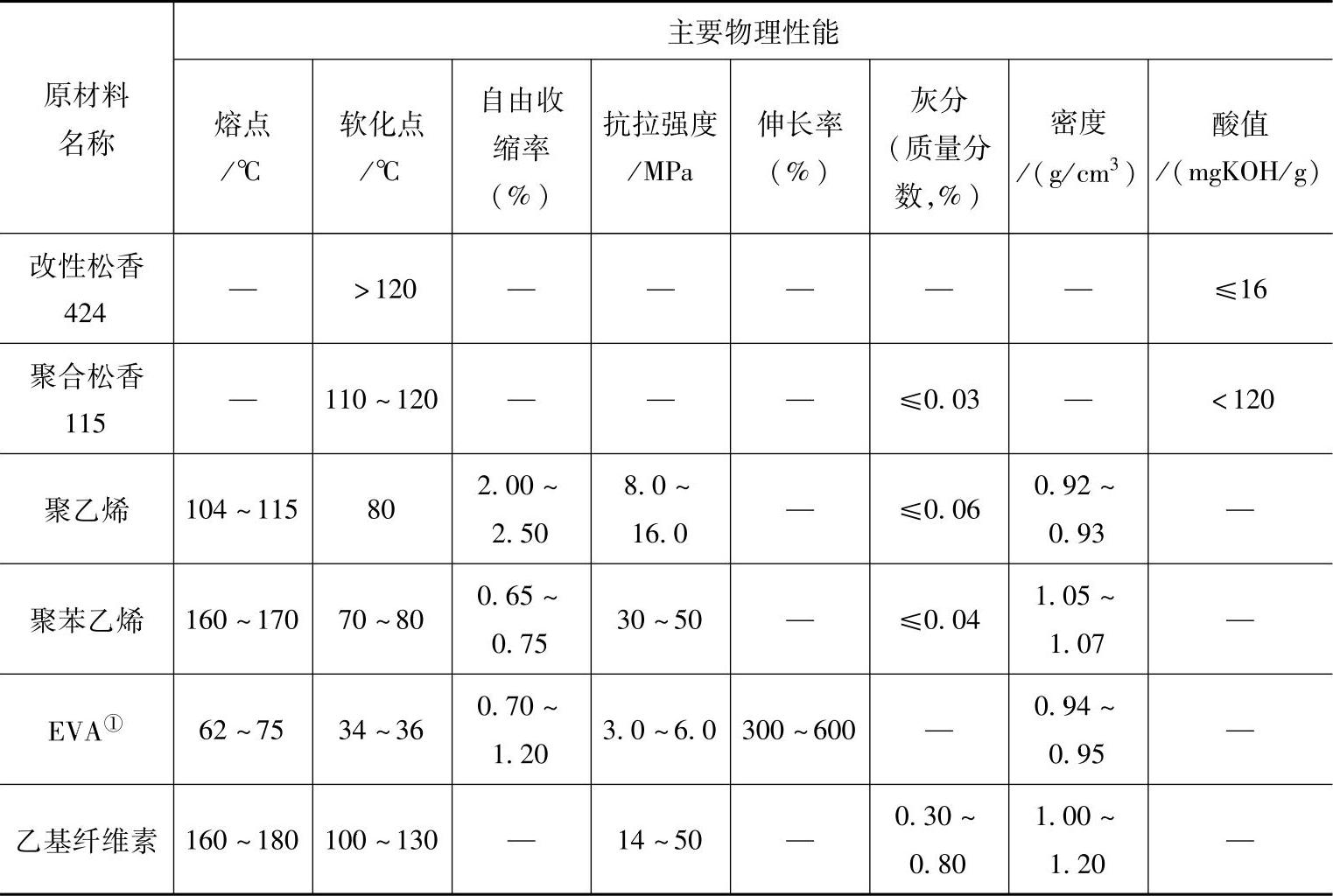

(续)

①EVA为乙烯和醋酸乙烯酯共聚物

2.模料的种类、组成和性能

由前述对模料多方面性能的要求可知,单一的原材料是不能满足的,所以通常需要两种或更多种的原材料来配制模料。模料一般用蜡料、天然树脂(松香)和高分子聚合物组成。凡主要用蜡料配制的模料称为蜡基模料;主要用松香配制的模料称为松香基模料。前者熔点较低,为60~70℃,故又称为低温模料;后者熔点较高,为70~120℃,故又称为中温模料。还有熔点高于120℃的模料,则称为高温模料,如按质量分数,由松香50%、聚苯乙烯30%和地蜡20%组成的模料。此外,还有一些特殊的模料,如填料模料、水溶性模料、汽化性模料等。

(1)蜡基模料 蜡基模料主要用矿物蜡和动、植物蜡配制而成。用得最广泛的蜡基模料系由石蜡和硬脂酸组成。生产中常用的是石蜡和硬脂酸的质量比为1∶1的模料,这种配比模料的流动性也最好。其技术性能如表10-2所示。

表10-2 石蜡-硬脂酸模料(质量比1∶1)的技术性能

①涂挂性指熔模上涂挂的涂料厚度

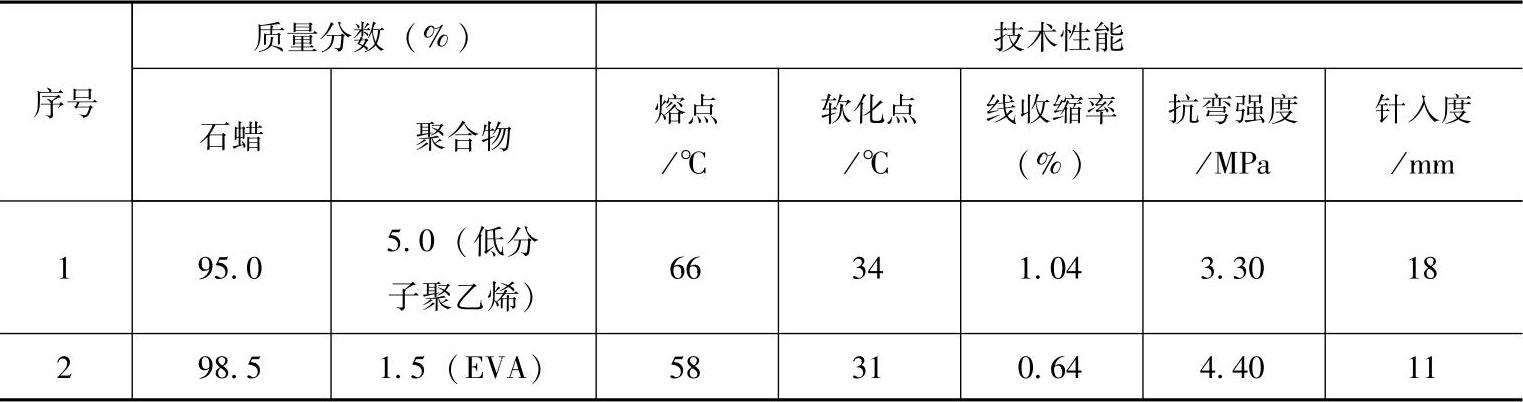

石蜡-硬脂酸模料熔点较低,配制容易,制模和熔失熔模也方便,模料回收简易,复用性好,性能基本符合要求。但是,该模料的强度和软化点低,夏季在炎热地区,若工作场地无空调,熔模易变形;收缩率较高;此外,硬脂酸的价格也高,还易皂化。所以在石蜡-硬脂酸模料基础上又研究出多种成分的蜡基模料。典型石蜡-聚合物模料的成分和技术性能见表10-3。表10-3中的两种模料在使用时都不会皂化变质。还可在石蜡-硬脂酸模料中加少量聚乙烯或EVA,以提高模料的软化点。配方(质量份)举例:①石蜡50份+硬脂酸50份+聚乙烯1份;②石蜡50份+硬脂酸50份+EVA2~3份。

表10-3 典型石蜡-聚合物模料的成分和技术性能

用乙基纤维素来替代部分硬脂酸,以提高模料的强度、熔点和热稳定性改善模料的涂挂性,也是蜡基模料配制中的有效措施。乙基纤维素不溶于石蜡但可溶于硬脂酸中,故可借助硬脂酸把石蜡、乙基纤维素互溶在一起,以获得成分分布均匀的模料。配方(质量分数)举例:石蜡50%+硬脂酸45%+乙基纤维素5%。

用松香的蜡基模料配方(质量分数)为:石蜡40%+松香40%+地蜡20%。这种模料的韧性好,软化点达33~35℃,收缩率为0.45%~0.7%,对涂料的涂挂性好。但因松香的熔点高,故配制模料麻烦。其凝固区间小,压注熔模时,模料温度控制要求严格;模料的流动性差,它在压型中凝固较慢,故在压制熔模时需用较大的压力和较长的保压时间。

欲提高石蜡-硬脂酸模料的软化点,还可采用高度数的石蜡,如70度石蜡或使用一些蜂蜡(质量分数约为3%),但后者来源较少,一般不宜采用。

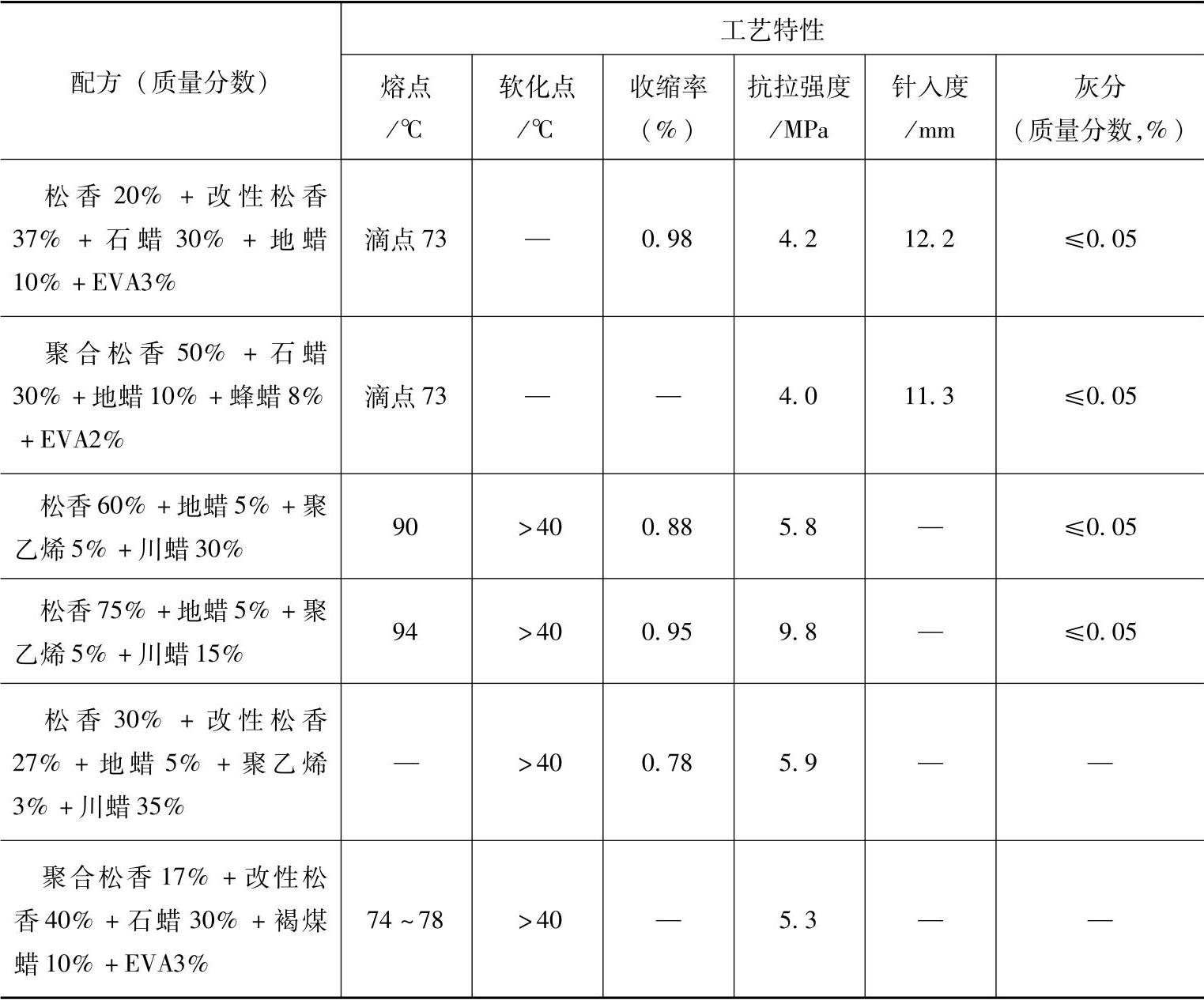

(2)松香基模料 松香基模料主要组成为松香,考虑到松香性脆、液态黏度大,通常需在松香中加一部分塑性好、液态时有良好流动性的蜡料。蜡料能和松香互溶。为进一步改善模料在凝固后的力学性能,还常在松香基模料中加少量高分子聚合物,如聚乙烯、EVA。这些材料可显著提高模料的强度和韧性还可提高热稳定性。EVA的效果比聚乙烯更佳,但价格较贵。聚合物一般不溶于松香中,但却能和川蜡、地蜡溶在一起,并且它们的溶合物又都能溶于松香之中。因此,在配制模料时,必须先把蜡料与聚合物共同在加热情况下溶在一起,然后再与松香溶合。松香基模料还常采用性能较好的聚合松香、改性松香替代部分一般松香几种松香基模料的配方和技术性能见表10-4。

表10-4 几种松香基模料的配方和技术性能

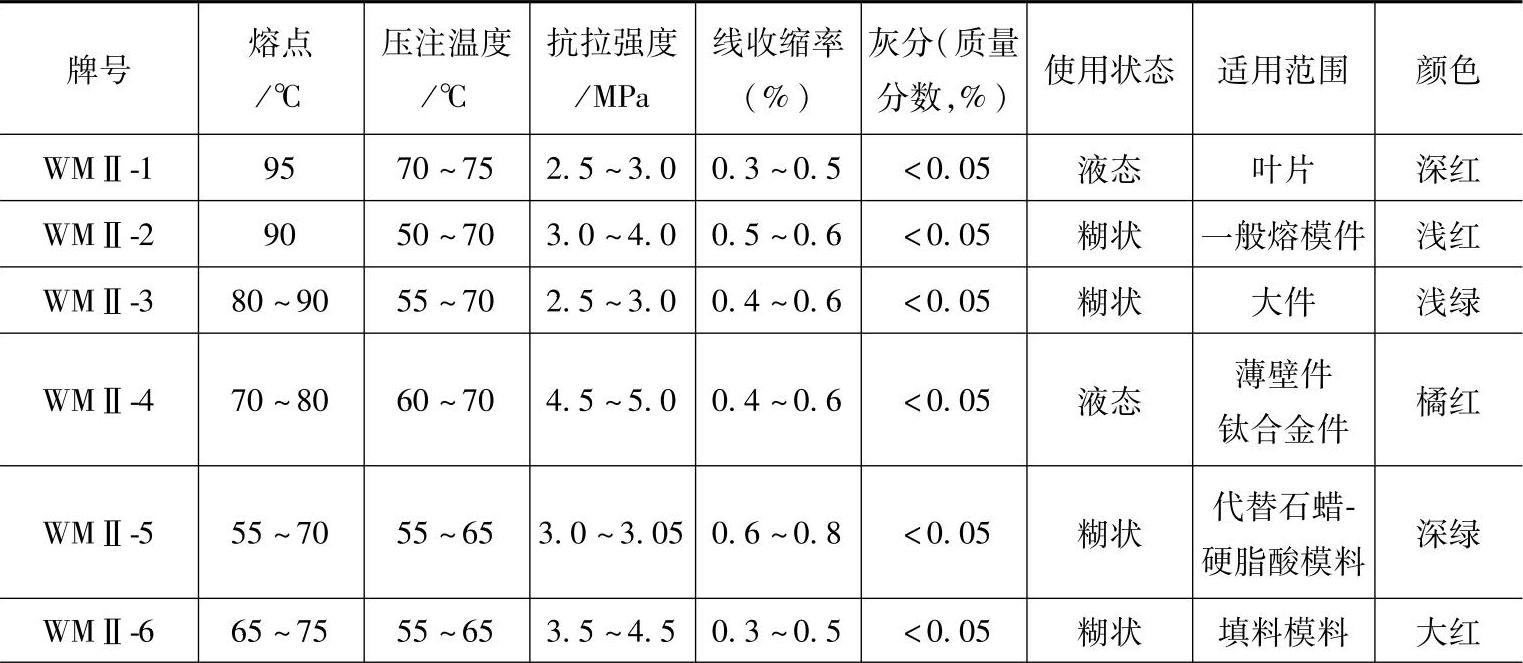

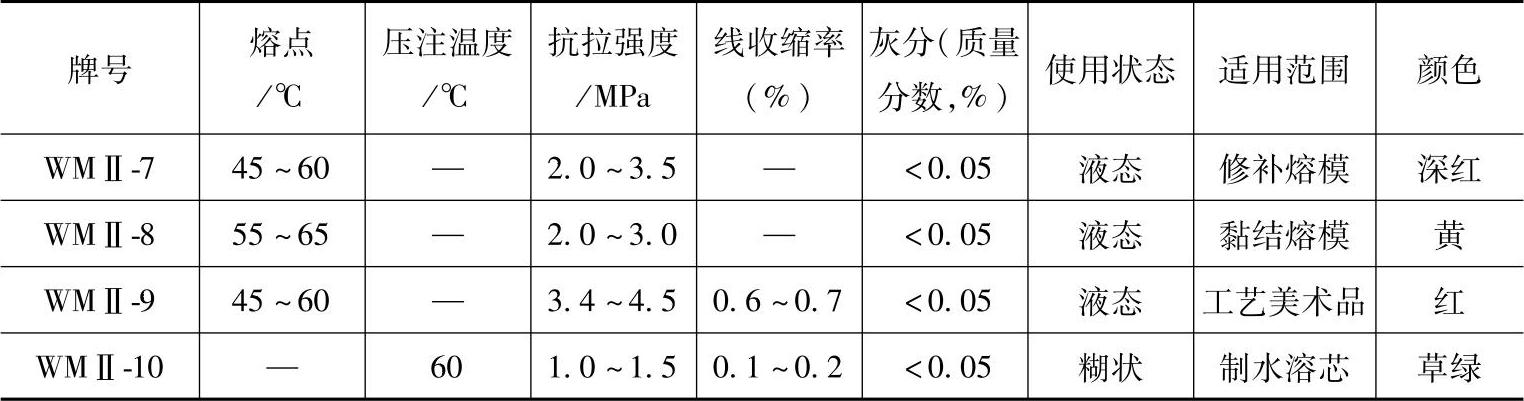

(3)系列模料 表10-5列出了国产WMⅡ系列模料的技术性能和适用范围

表10-5 WMⅡ系列模料的技术性能和适用范围

(https://www.xing528.com)

(https://www.xing528.com)

(续)

选用系列模料时应注意,制造浇道模料的熔点应低于铸件熔模本体的模料并具有更好的流动性,以保证脱模时浇道部分先于熔模本体熔失,减小型壳被胀裂的可能性。粘接熔模用模料在液态时应有较大黏度,在凝固后应有较强粘接力和较好的韧性。用于修补熔模的模料应熔点低,塑性好,借手温即可捏成形,便于堵塞熔模表面孔洞、疤痕等缺陷。

(4)其他模料 除了上面三种用得较为广泛的模料外,熔模铸造中还有填料模料、泡沫聚苯乙烯模料和尿素模料等。

1)填料模料。可用于制备填料模料的粉料有聚乙烯粉、聚苯乙烯粉、聚氯乙烯粉、异苯二甲酸粉、季戊四醇粉、己二酸粉、脂肪酸粉、尿干粉(尿素加热至120℃保温5h后粉碎得到的)、苯四酸酐二亚胺、酞酰亚胺、萘、淀粉等加入量可为模料总重量的10%~45%。

采用填料模料可减小模料的收缩率,比无填料的模料收缩率小5%以上;可提高熔模的尺寸精度和表面质量,但模料的回收较困难。

常见的几种填料模料配方(质量分数)如下:

①松香(或改性松香)20%~30%+硬脂酸40%~60%+褐煤蜡5%~20%,外加填料聚苯乙烯粉10%~20%。此种填料模料又称T48号模料。制备时,模料温度应控制在90℃以下,通过此温度聚苯乙烯粉会黏结成团,使脱模和模料回用困难。

②石蜡80%+地蜡20%,外加占石蜡和地蜡总重量10%的聚氯乙烯粉。

③改性松香35%+硬脂酸30%+改性尿素粉(尿素和二缩尿在170℃时生成三聚异氰酸和三聚氰酸,经破碎而成,不溶于水)35%,外加占上述填料总重量3%的地蜡。

④地蜡8%+改性松香35%+硬脂酸22%+尿干粉35%。

2)泡沫聚苯乙烯模料又称汽化模料,是一种高温模料,预发泡聚苯乙烯珠粒在金属模具中经加热发泡可制得模样。用此种模料制成的模样尺寸精确,热稳定性好,不易变形;但涂挂性不好,而且在泡沫接缝处表面不光滑,且不易制作薄壁的模样,需有透气性好的型壳,故应用较少。

3)尿素模料是一种水溶性的模料,用它制成尿素质模样,常用来形成不能取出型芯的熔模内腔。尿素在130~140℃时溶化成液态,具有良好的流动性浇在金属型中很易成形,且凝固速度快,收缩率小(<0.1%),用尿素制作的模样尺寸精确,表面光洁。制造熔模时,先把尿素质模样作为型芯放在压型中压注模料熔模成形后,把带有尿素型芯的熔模放在水中,尿素型芯溶在水中在熔模中形成内腔。尿素型芯又称可溶芯,应用较广泛。

此外,人们还研究了以尿素为主加入少量硼酸、硝酸钾或硫酸铵等水溶粉料,压制成模样用米涂挂涂料制作型壳。此种尿素模样具有好的热稳定性,存放时不易变形、刚性大,可做大铸件,脱模时不需加热,只需将带有模样的型壳放入水中,模样自动溶化于水中;但其密度较大,易吸潮,不能使用水基涂料(如硅溶胶涂料、水玻璃涂料)制型壳,只能用醇基涂料(硅酸乙酯水解液涂料)制型壳,模料回收也很困难。

3.模料的配制和回收

(1)模料的配置 配制模料的目的是,将组成模料的原材料按规定的配比混成均匀的一体,并使模料的状态符合压注熔模的要求。配制蜡基模料和松香基模料时常用加热熔化和搅拌的方法,把模料熔成液态充分搅拌,滤去杂质保温情况下静置,让液态模料中气泡逸出。如果模料的工作状态为液态,则可送去压蜡机中供压制熔模用;如果模料的使用状态为糊状(固液态),则熔化后的模料需在过滤后,通过边冷却边搅拌的方法制成糊状供压制熔模使用。

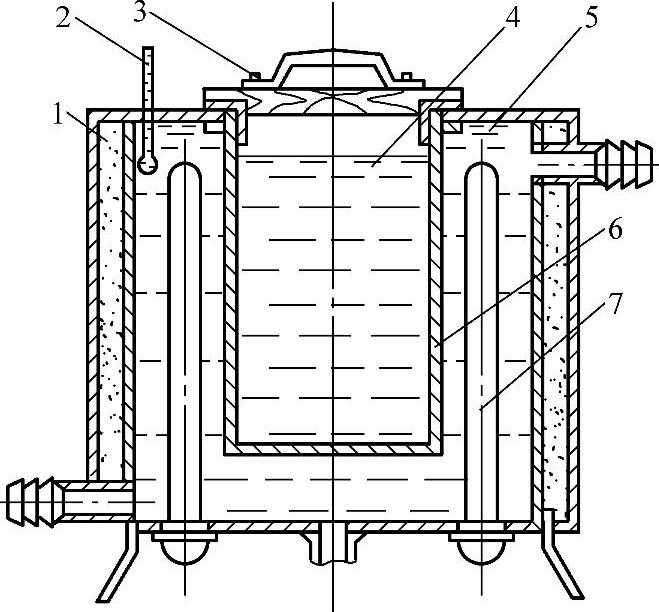

1)蜡基模料的配制。蜡基模料的熔点都低于100℃,为防止模料在加热时温度过高而出现分解、炭化变质的现象,常通过热水槽、油槽或甘油槽,或水蒸气对模料加热。图10-2所示的就是一种用水槽加热熔化模料的装置。通过电热器7把水加热,以水为媒介,把热量通过化料桶传给模料4,将模料熔化如果将该装置中电热器和水除去,在水箱中通入压力蒸汽,便可将此装置改装成通蒸汽熔化模料的装置。

图10-2 熔化蜡基模料的加热槽

1—绝热层 2—温度计 3—盖 4—模料5—水 6—化料桶 7—电热器

熔化蜡基模料时,可把所有原材料一起加入化料桶中熔化,并搅拌均匀最后用SBS11号(270目)筛过滤去除固态杂质。

为减小模料在压型中的收缩,防止形成熔模的收缩性缺陷,提高制模效率常用糊状蜡基模料压制熔模。糊状模料可在连续冷却和保温的情况下,通过搅拌直接制成糊状。对石蜡-硬脂酸模料而言,糊状模料的温度为42~48℃。也可用在液态模料搅拌过程中加入小块状、屑状或粉状模料的方法制备糊状蜡基模料。模料的搅拌大多采用旋转桨叶。

2)松香基模料的配制。松香基模料的熔点较高,一般都用不锈钢制的电热锅熔化,电加热锅可转动,以便倾倒液态模料。电加热锅用温度控制器控温防止模料温度太高氧化、分解变质。熔化后的模料需经SBS11号(270目)筛过滤去除杂质,滤过的模料保温静置。如果模料为液态使用,则在规定温度保温静置后即可用来制模;如果模料为糊状使用,则需自然冷却成糊状或在边冷却边搅拌情况下制成糊状备用。

由于松香基模料原材料组成复杂,它们之间有的不能互溶,需借助第三组成使之溶合;有的组分之间只能部分溶解。因此,配制熔化松香基模料时,必须注意加料次序,以便得到成分均匀的模料。几种配比的模料熔化加料次序如下:

1)对含有松香、聚乙烯和石蜡、川蜡、地蜡的松香基模料言,先熔化蜡料,升温至约140℃,在搅拌情况下逐渐加入聚乙烯;再升温至约220℃,加入松香熔化之;最后的熔化温度不超过210℃。

2)对由松香、EVA、改性松香和石蜡、地蜡组成的松香基模料言,先将石蜡和EVA放进化料锅内熔化,温度不超过120℃;而后在搅拌情况下加入松香和改性松香,最后加入地蜡,搅拌均匀,熔化温度不超过180℃。

3)对由改性松香、硬脂酸、地蜡和尿干粉的填料模料言,先熔化硬脂酸和地蜡,然后加入改性松香,升温至200℃,用SBS11号筛过滤;待过滤物冷却至120~135℃时,在不断搅拌情况下,徐徐加入尿干粉,继续搅拌20~30min,直至模料混合均匀,无气泡为止(模料温度保持在80~90℃)。

(2)模料的回收 在脱模之后,自型壳中脱出的模料经回收处理后,可再重复使用。

1)蜡基模料的回收。蜡基模料每使用一次,其性能就恶化一些,经多次反复使用,模料的强度会降低,脆性增大,收缩率增大,流动性和涂挂性变差颜色由白变褐红。这主要是由于蜡料中的硬脂酸变质所引起。

硬脂酸呈弱酸性,且随着温度升高而酸性增强,硬脂酸能与比氢强的金属元素,如Al、Fe等起置换反应。生产中,模料常与铝器(如化料锅、浇口棒等)、铁器(如压型、盛料桶等)接触,此时可能出现皂化反应,所生成的硬脂酸盐称为皂盐或皂化物,大多不溶于水,混在模料中,使模料性能变坏。因此需要对回收的、性能已变得很不好的模料进行处理,除去其中皂盐。常见的处理方法包括:

①酸处理法。采用盐酸和硫酸,使除硬脂酸以外的硬脂酸盐还原为硬脂酸。

②活性白土处理法。活性白土又称漂白土,它具有较高的吸附能力,能吸附模料中的硬脂酸盐(包括硬脂酸铁)。

③电解处理法。该法目的是去除模料中的硬脂酸铁。

2)松香基模料的回收。松香基模料在使用时,其中某些组分会因受热而挥发、分解、树脂化、炭化,还可能混入各种杂质,如砂粒、粉尘、水分等。处理时,将液态模料先置于水分蒸发槽中,在120℃下,使模料中水分蒸发干净然后用离心分离器从模料中排除杂质,经检查模料的灰分、针入度、强度和熔点(或滴点)合格后,即可回用。如果用来制造浇道的熔模,处理后模料可直接回用;如果需制造铸件的熔模,则需在模料中加入20%~30%(质量分数)的新料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。