半固态压铸的基本原理是:在液态金属的凝固过程中进行强烈的搅动,使普通铸造易于形成的树枝晶网络骨架被打碎而形成分散的颗粒状组织形态,从而制得半固态金属液,然后将其压铸成坯料或铸件。它是由传统的铸造技术及锻压技术融合而成的新的成形技术。半固态成形与传统压力铸造成形相比,具有成形温度低(铝合金至少可降低120℃),压铸型的寿命长,节约能源,铸件性能好(气孔率大大减少,组织呈细颗粒状,铸件可以热处理),尺寸精度高(凝固收缩小)等优点;它与传统的锻压技术相比,又具有充型性能好,成本低,对压铸型的要求低,可制复杂零件等优点。

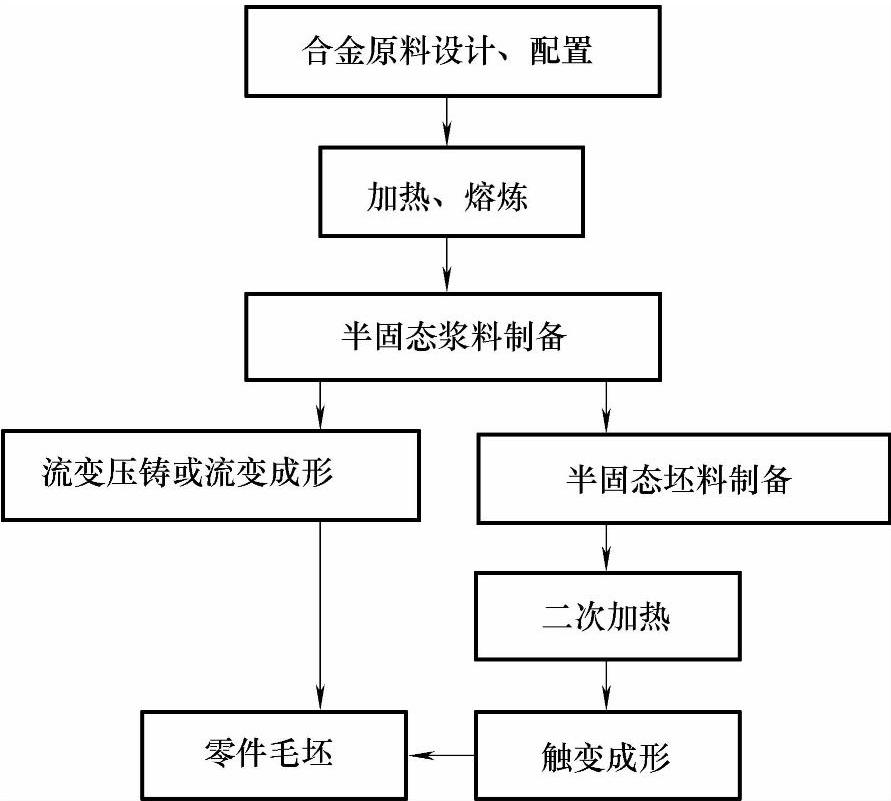

根据工艺流程的不同,半固态压铸可分为流变压铸(Rheocasting)和触变压铸(Thixocasting)两类,其基本工艺及过程如图9-15所示。流变压铸是将从液相到固相冷却过程中的金属液进行强烈搅动,在一定的固相分数下将半固态金属浆料压铸或挤压成形,又称一步法。触变压铸是先由连铸等方法制得的具有半固态组织的锭坯,然后切成所需长度,再加热到半固态状,然后再压铸或挤压成形,又称二步法。

图9-15 半固态压铸的基本工艺及过程

半固态压铸的关键技术包括:半固态浆料的制备、半固态浆料质量保持与控制、半固态零件的压铸成形等。近年来,低成本的流变压铸技术与工艺是半固态压铸技术研发及应用的发展方向。

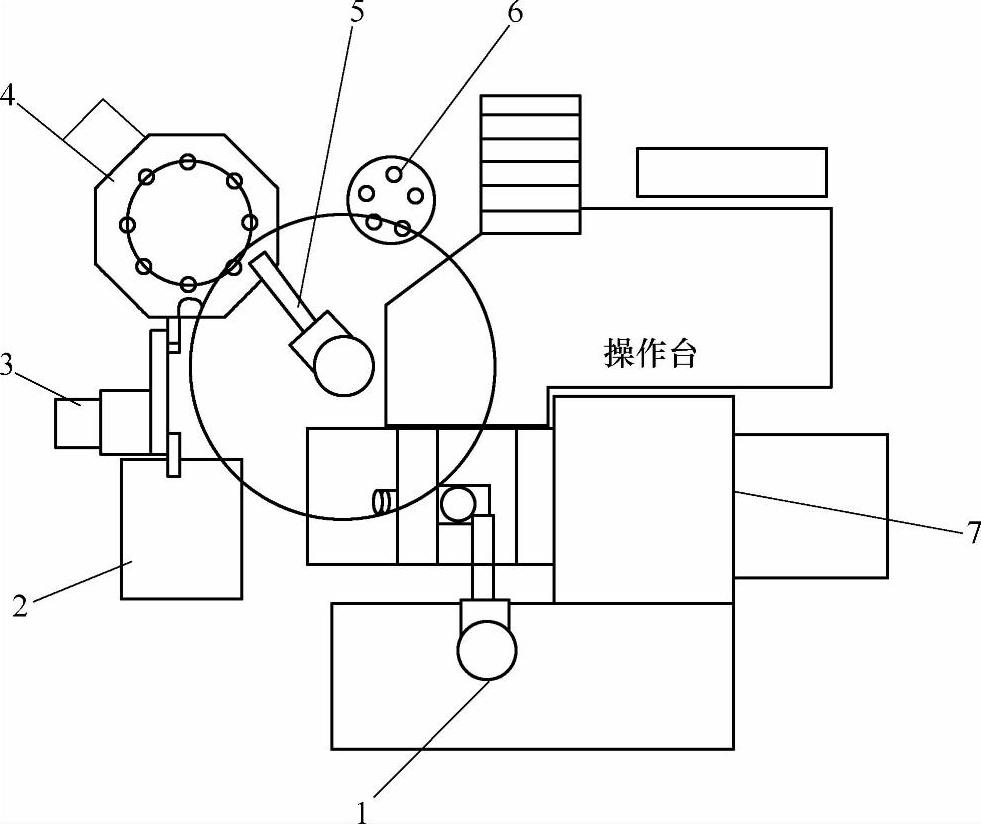

图9-16所示为由国外某公司开发的新型流变铸造(New Rheo-casting,简称NRC)自动化生产线。其工艺过程为,首先浇注机械手3将铝液从熔化炉2中浇入转盘式浆料制备装置4的金属容器中冷却;与此同时,浆料搬运机械手5从转盘式浆料制备装置的感应加热工位抓取小坩埚,搬运至挤压铸造机7并浇入压射室中成形。随后继续旋转将空坩埚返回送至转盘式清扫装置上的空工位;并从另一个工位抓去一个清扫过的小坩埚旋转放置到转盘式浆料制备装置上。然后转盘式浆料制备装置和清扫装置同时旋转一个角度,进入下一个循环。该生产线具有结构紧凑、自动化程度高、生产率高的优点。

图9-16 新型流变铸造自动化生产线(https://www.xing528.com)

1—取件机械手 2—熔化炉 3—浇注机械手 4—转盘式浆料制备装置5—浆料搬运/浇注机械手 6—转盘式自动清扫和喷涂料装置 7—挤压铸造机

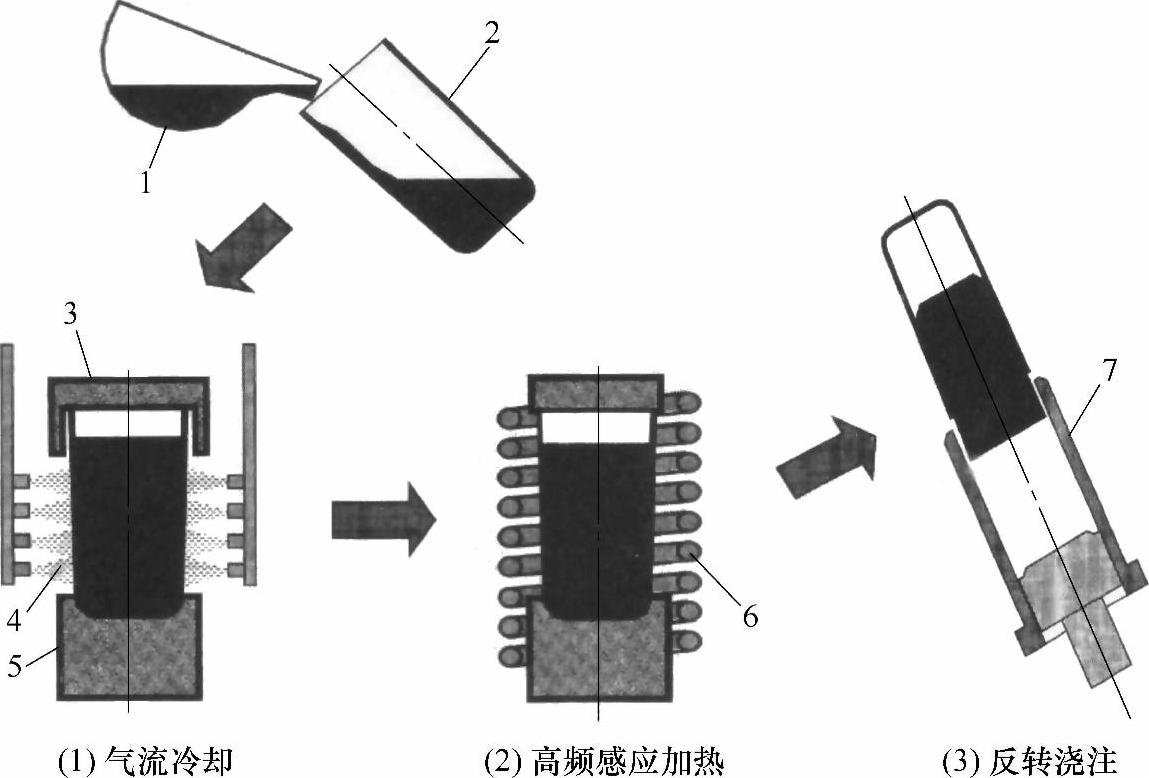

新型流变铸造法的核心是采用冷却控制法的半固态浆料制备装置。如图9-16中4所示,它采用转盘式结构,转盘上均匀布置8个冷却工位。当将金属液浇入小坩埚后,转盘转动一个角度,装满金属液的坩埚进入冷却工位;满坩埚上方的密封罩下降,罩住坩埚,对坩埚外表面通气冷却;一段时间后,密封罩上升,转盘转动,坩埚又转入下一工作位置,重复上述动作;而当满坩埚转入最后一个工位时,则由设置的感应加热器进行加热,对浆料进行温度调整,以获得预定的固相率;调整后的浆料由搬运机械手送至高压铸造机成形,随后一个清理干净的空坩埚又由机械手返回至加热工位,转盘转动一个角度,进入下一工作循环。新型流变铸造法的半固态浆料制备原理如图9-17所示。这样通过转盘式浆料制备装置就能连续制备半固态浆料,从而提高了生产率。

新型流变铸造采用非搅拌的低过热度浇注式或低过热度倾斜板浇注式浆料制备技术,该技术的核心是:适当降低浇注合金液的浇注过热度,将该合金液浇注到一个坩埚内或浇注到一个倾斜板上,合金液沿壁或沿倾斜板流入收集坩埚,再经过适当的冷却凝固或加热控制,制备出球状初生固相的半固态合金浆料;随后就可以将收集坩埚中的半固态合金浆料送入压铸机的压室、挤压铸造机的压室或锻造机的锻模中,进行流变压力铸造或成形。收集坩埚还可以盖上低导热性的上盖,收集坩埚可以放置在一个圆盘或带式传送机上,圆盘或带式传送机上设置有均热装置,借此调整半固态合金浆料的温度场。

图9-17 新型流变铸造法的半固态浆料制备原理

1—浇包 2—金属容器 3—绝热材料 4—空气 5—绝热材料 6—感应线圈 7—压室

半固态压铸的关键技术是半固态浆料制备与质量控制。在低过热度浇注式或低过热度倾斜板浇注式的浆料制备技术中,最关键的核心要点是控制合金液的浇注温度或过热度。因此,要获得高质量的半固态压铸件必须确保半固态浆料的质量及其浇注温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。