为了减少或避免压铸过程中气体随金属液高速卷入而使铸件产生气孔和疏松,压射前采用对铸型抽真空的真空压铸最为普遍。真空压铸按获得真空度的高低可分为:普通真空压铸和高真空压铸两种。普通真空压铸的真空度为20~50kPa,铸件的气体含量为5~20mL/100g;高真空压铸的真空度<10kPa,所得铸件的气体含量为1~3mL/100g。

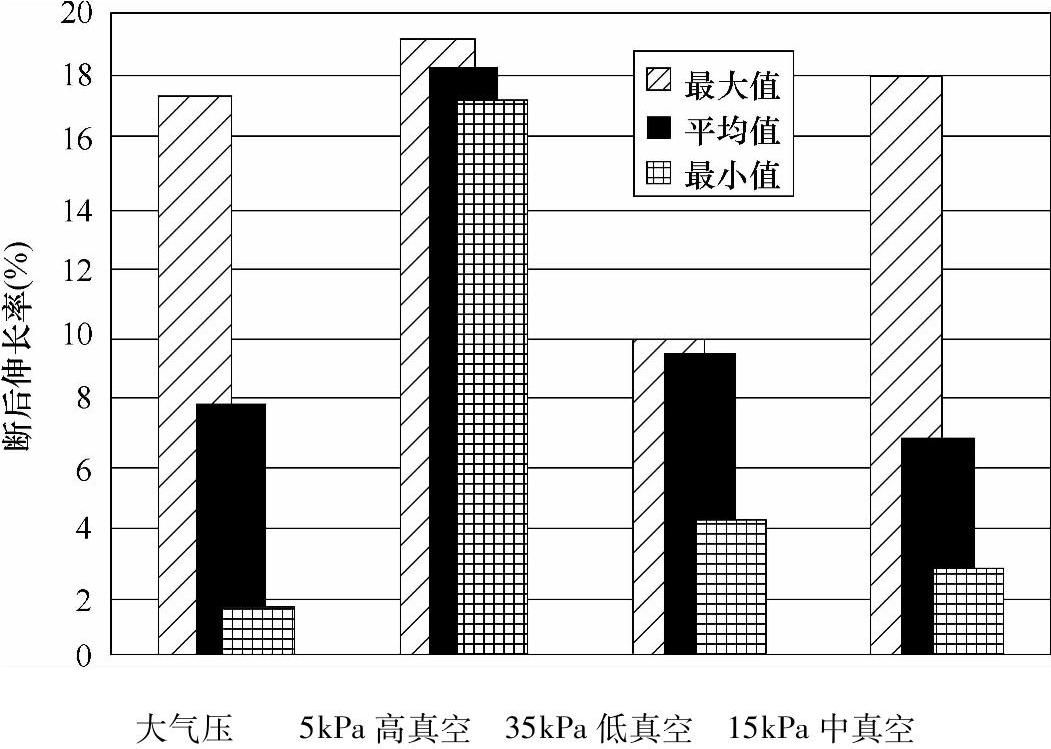

真空压铸的特点是:可消除或减少压铸件内部的气孔,压铸件强度高,表面质量好,还可以进行热处理;减少了压铸时型腔的反压力,可用小型压铸机生产较大、较薄的铸件;但真空压铸的密封结构复杂,制造及安装困难,控制不当、效果不明显。在真空压铸中,真空度的大小对压铸件的性能影响很大真空度对铝合金压铸件断后伸长率的影响如图9-11所示。由图9-11可看出,高真空度压铸的铝合金压铸件的断后伸长率较普通压铸件提高明显。

图9-11 真空度对铝合金压铸件断后伸长率的影响

1.普通真空压铸

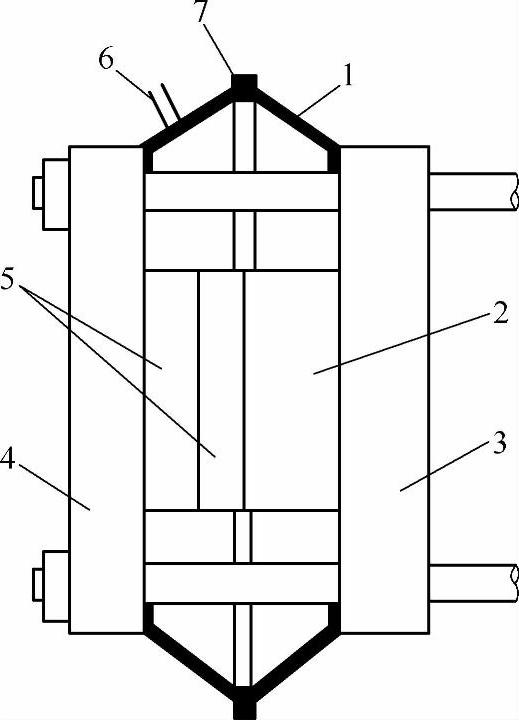

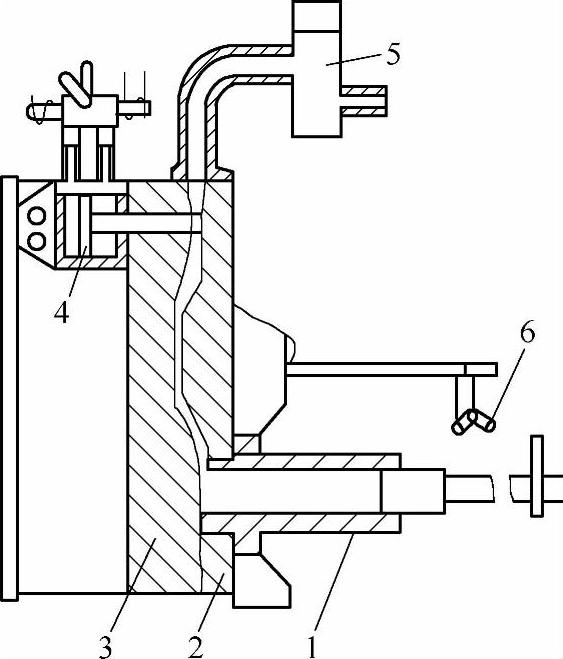

普通真空压铸是采用机械泵抽出压铸型型腔内的空气,建立真空后注入金属液的压铸方法。真空罩安装示意图如图9-12所示,由分型面抽真空示意图如图9-13所示。

实践表明,真空压铸可以提高压铸件的致密性,而普通真空压铸由于获得的真空度不高,压铸件的致密性还不能达到热处理的要求,因此,应用不太广泛。近年来,高真空压铸技术的应用表明,其压铸件的致密性明显提高,其推广应用的速度也较快。

2.高真空压铸

高真空压铸的关键是能在很短的时间内获得高真空。为此,必须在铸型结合处建立良好的密封系统,在真空建立时有阻止金属液流入真空管道的真空闭锁阀。设计压铸型(浇注系统、抽芯机构等)时采用防止卷气、排气措施;并采用高温下高附着力、小发气量的脱模剂材料。

(https://www.xing528.com)

(https://www.xing528.com)

图9-12 真空罩安装示意图

1—真空罩 2—动型座 3—动型安装板 4—定型安装板 5—压铸型 6—抽气孔 7—弹簧垫衬

图9-13 由分型面抽真空示意图

1—压室 2—定型 3—动型 4—小液压缸 5—真空阀 6—行程开关

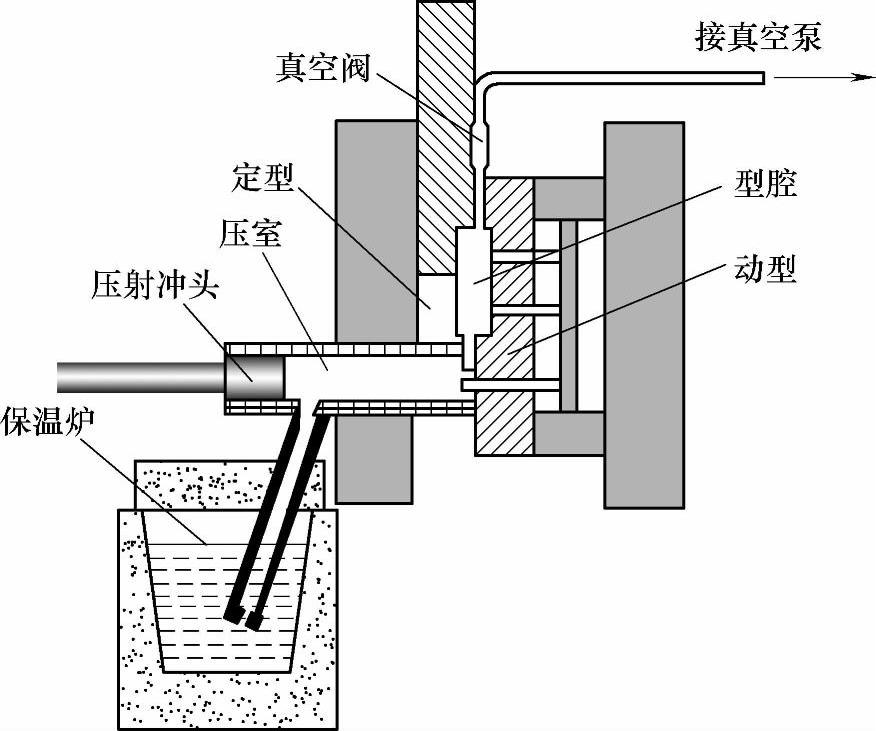

图9-14所示为一种吸入式高真空压铸机的工作原理图,它采用真空吸入金属液至压射室,然后进行快速压射,可获得较高的压铸真空度。

图9-14 吸入式高真空压铸机的工作原理图

由于高真空压铸零件可以热处理强化,可以生产高性能铸件,是近年来发达国家竞相研发与推广应用的压铸新技术。高真空压铸技术不仅涉及压铸型密封及真空技术,还涉及金属液处理压铸型结构设计、浇注工艺及脱模剂等多方面技术。因此,采用该新工艺生产铸件的质量控制,应从压铸型密封、真空技术、金属液处理压铸型结构设计、浇注工艺及脱模剂等多方面入手,才能获得满意效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。