压铸工艺参数主要有压力、速度、温度和时间。

压铸过程中的各种参数是相辅相成而又相互制约的,只有正确选择与调整这些参数相互之间的关系,才能获得预期的效果。

1.压力

压力是获得铸件组织致密和轮廓清晰的主要参数。在压铸中,压力的表现形式为压射力和比压两种。

(1)压射力 压射力是压射机压射机构中推动压射活塞活动的力。

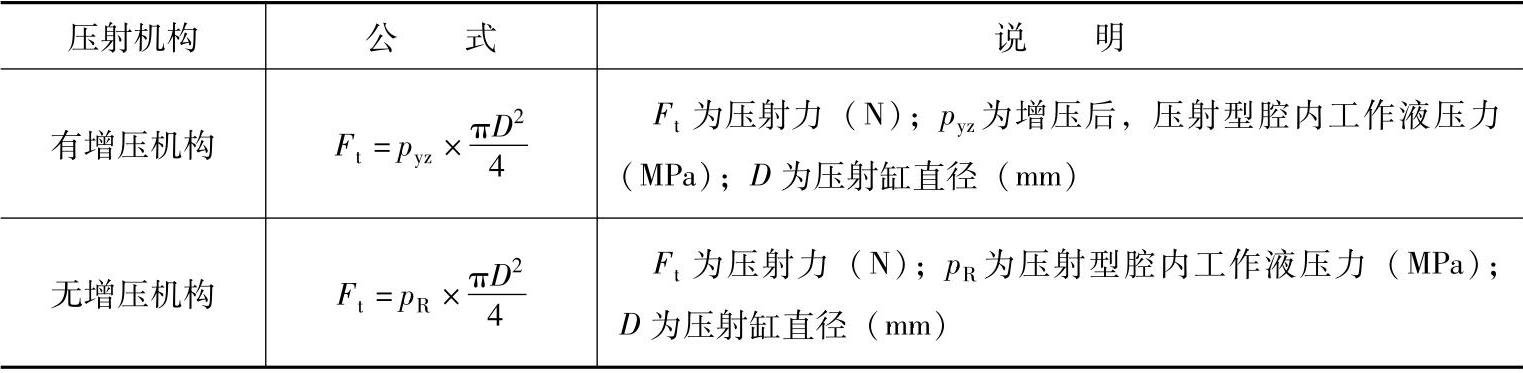

1)压射力及其计算。压射力的大小,由压射缸的截面积和工作液的压力所决定。压射力的计算公式及说明见表9-4。

表9-4 压射力计算公式及说明

2)影响压射力的因素包括:液压系统的密闭性;管道压力的损失;蓄压器中气体与工作液之比例的变化;工作液因温度变化引起黏度的不同,对压力的影响;冲头与压室之间的配合状态和摩擦程度。

(2)比压 比压是压室内熔融金属在单位面积上所受的压力。充填时的比压称为压射比压,增压时的比压称为增压比压。

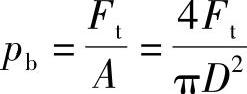

1)比压可按下式计算:

式中,pb为比压(Pa);Ft为压射力(N);A为压室面积(mm2);D为压室直径(mm)。

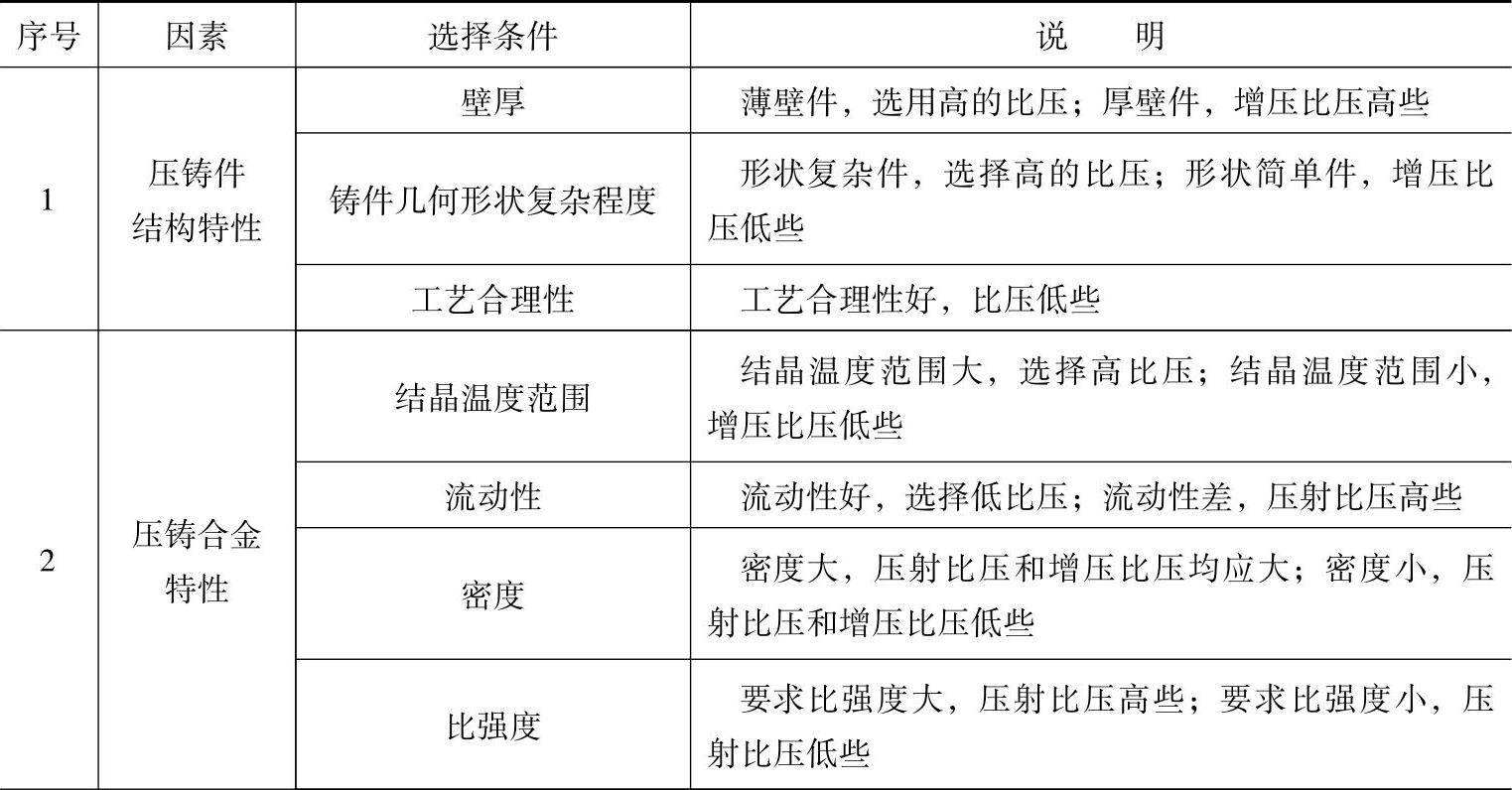

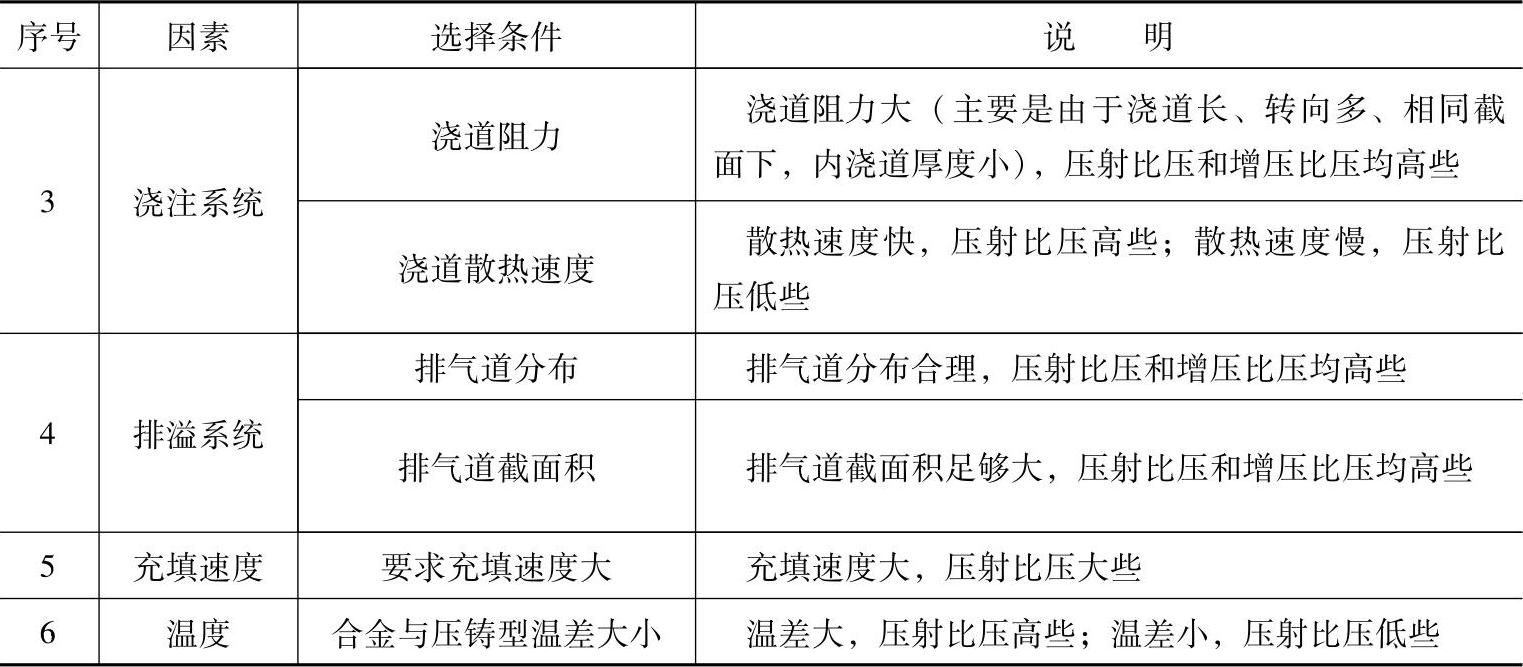

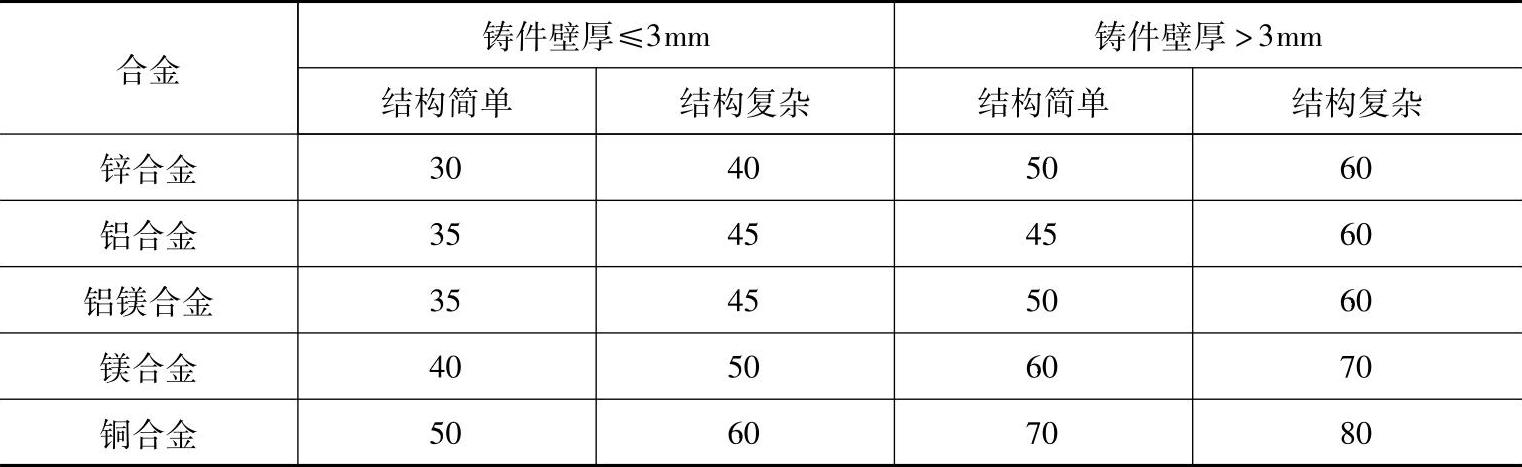

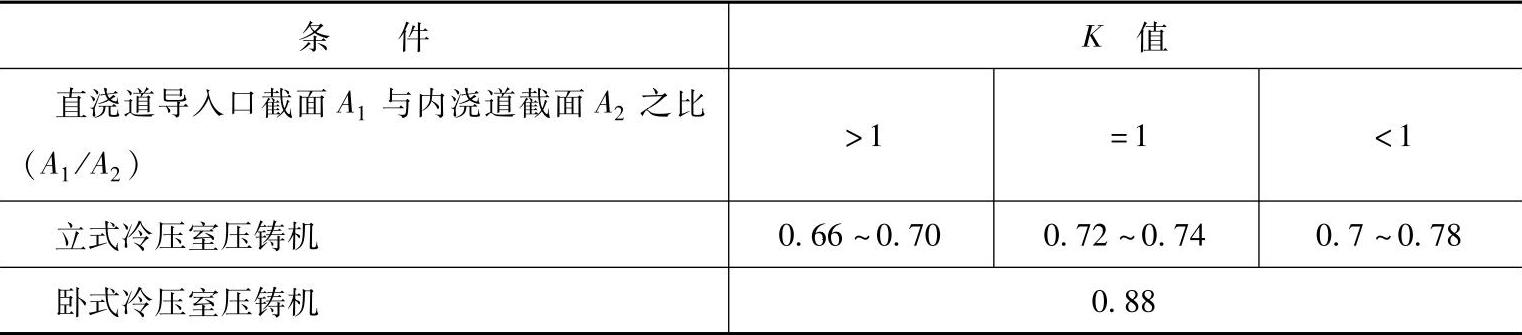

2)比压的选择。选择比压需考虑的主要因素见表9-5。各种压铸合金的计算压射比压见表9-6。通常实际比压低于计算比压,其压力损失折算系数K见表9-7。

表9-5 选择比压需考虑的主要因素

(续)

表9-6 各种压铸合金的计算压射比压

表9-7 压力损失折算系数K

比压的调整主要是调整压铸机的压射力和更换压室的直径。

2.速度

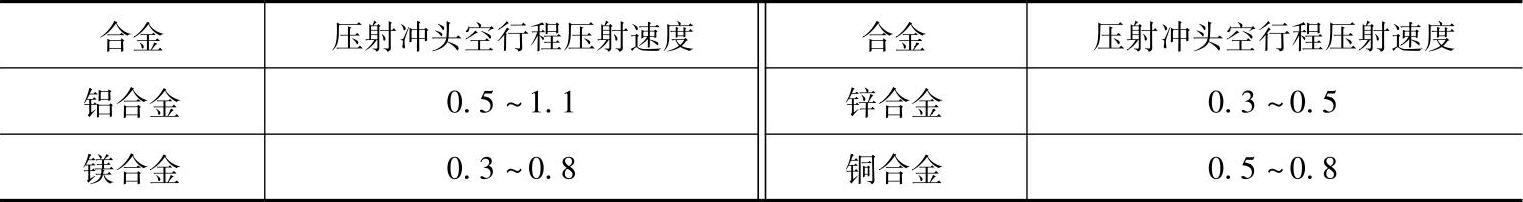

(1)压射速度 压室内压射冲头推动熔融金属液的移动速度,称为压射速度(也称冲头速度)。各种合金的压射速度见表9-8。

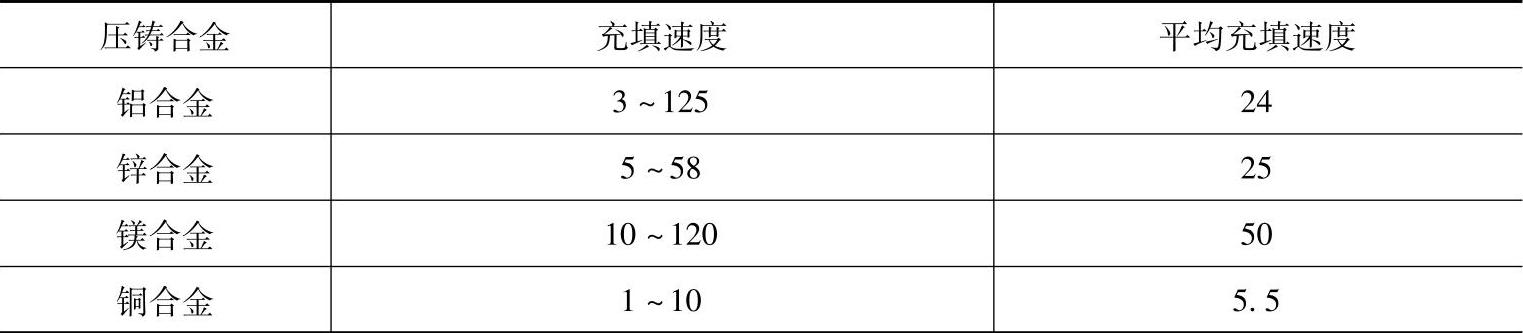

(2)充填速度 金属液在压力作用下,通过内浇道导入型腔的线速度,称为充填速度(也称内浇道速度)。它是重要的工艺参数,对获得轮廓清晰、表面光洁的铸件有着重要作用。在实际生产中,充填速度的调节一般用调整压射冲头速度、更换压室直径和改变内浇道截面积来实现。充填速度太小,易使铸件轮廓不清;速度太大,会使铸件产生气孔等缺陷。各种合金的充填速度见表9-9

表9-8 各种合金的压射速度(单位:m/s

表9-9 充填速度推荐表(单位:m/s

3.温度

温度是压铸过程的热参数。为了提供良好的充填条件,控制和保持热因素的稳定性,必须有一个相应的温度范围。这个温度范围包括压铸型温度和熔融金属浇注温度。

(1)浇注温度 浇注温度一般指金属液浇入压室至充填型腔时的平均温度。

1)温度对压铸型及铸件质量的影响。采用高的浇注温度时,金属液流动好,压铸件表面质量好,但金属液中气体和氧化加剧;压铸型寿命短;对铝合金易产生粘型现象。采用低的浇注温度时,金属液流动性差,铸件表面质量差但可为采用深的排气道提供了条件,从而改善了排气条件;收缩小,减少因壁厚不均匀在厚部产生缩孔和气孔的可能性;可减轻对压铸型的熔蚀和粘型,从而延长了压铸型的寿命。

2)浇注温度的选择。通常在保证成形和所要求表面质量的前提下,采用尽可能低的温度,一般为高于合金液相线温度20~30℃。选择时应考虑如下因素①铸合金的流动性好,浇注温度可选低些;②薄壁、形状复杂的铸件,浇注温度可选高些;③压铸型容量大,散热快,浇注温度可选高些。(https://www.xing528.com)

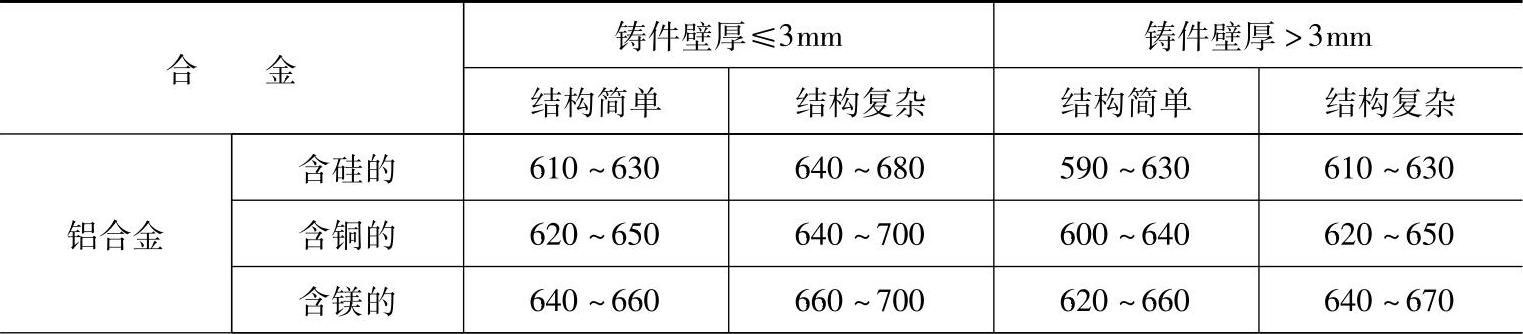

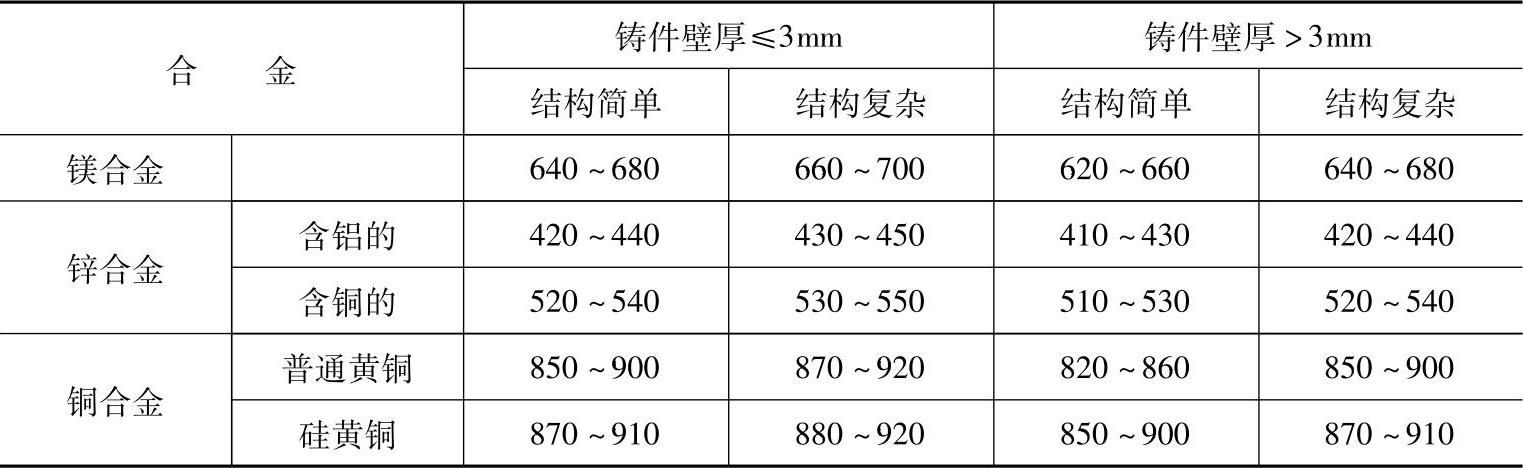

3)常用合金的浇注温度见表9-10。

表9-10 常用合金浇注温度(单位:℃

(续)

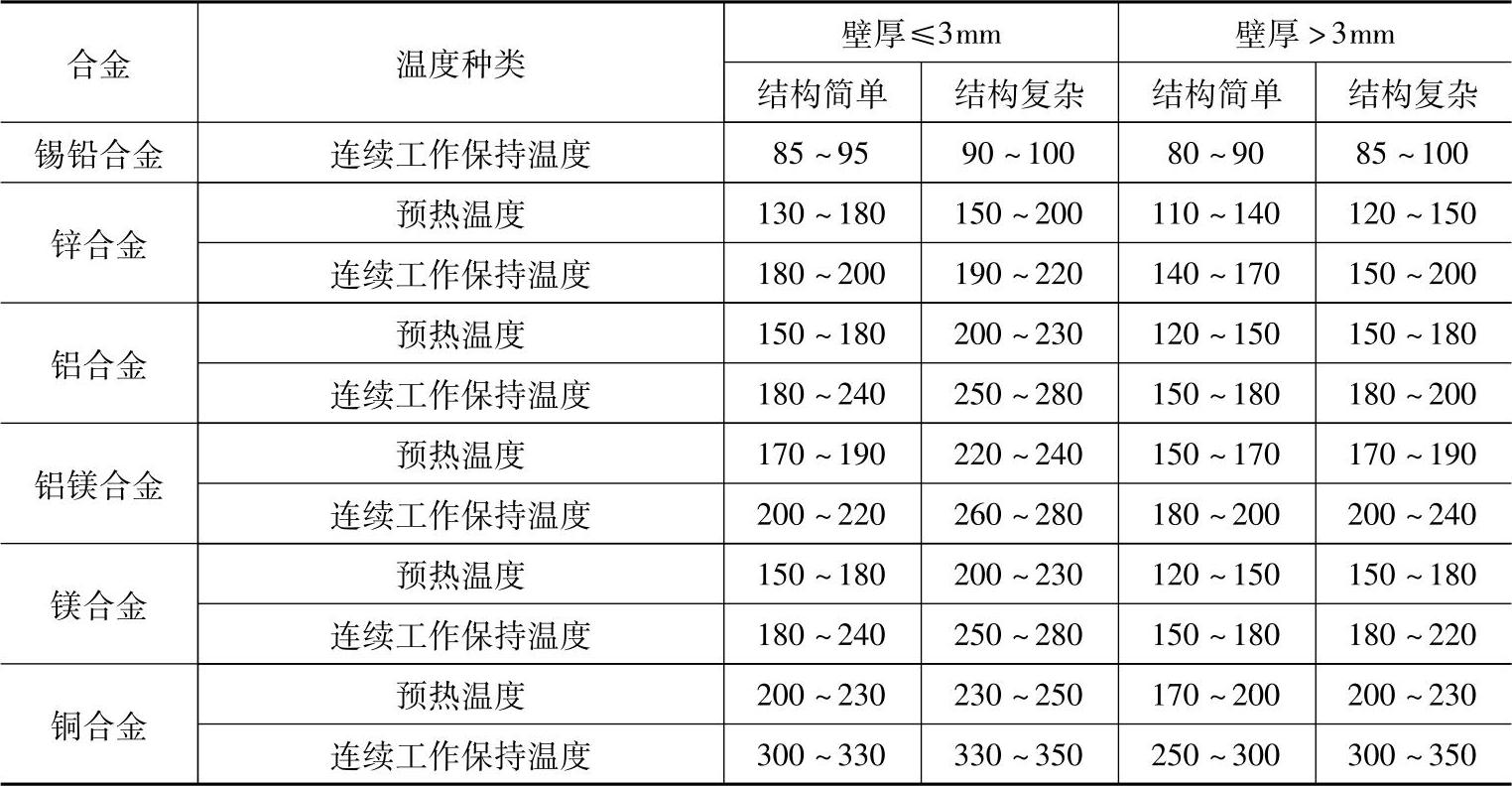

(2)压铸型温度 压铸型既是换热器又是蓄热器,在生产前要预热,在铸造过程中要保持一定的温度。各种压铸合金的压铸型预热温度与工作温度见表9-11。

表9-11 压铸型的预热温度和工作温度(单位:℃

4.压铸时间

压铸时间包含充填时间、持压时间及铸件在压铸型中停留的时间。

(1)充填时间 金属液开始射入型腔直至充满所需的时间称为充填时间充填时间的长短与铸件的壁厚、压铸型结构、合金特性等各种因素有关。

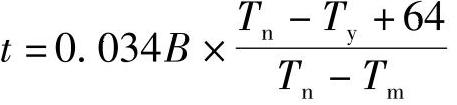

1)充填时间可按下式计算:

式中,t为充填时间(s);Ty为金属的液相线温度(℃);Tm为充填前压铸型型腔表面的温度(℃);Tn为内浇道处金属液温度(℃);B为铸件的平均壁厚(mm)。

铸件的平均壁厚一般取该铸件各部位相同壁厚最多的数值为平均壁厚。

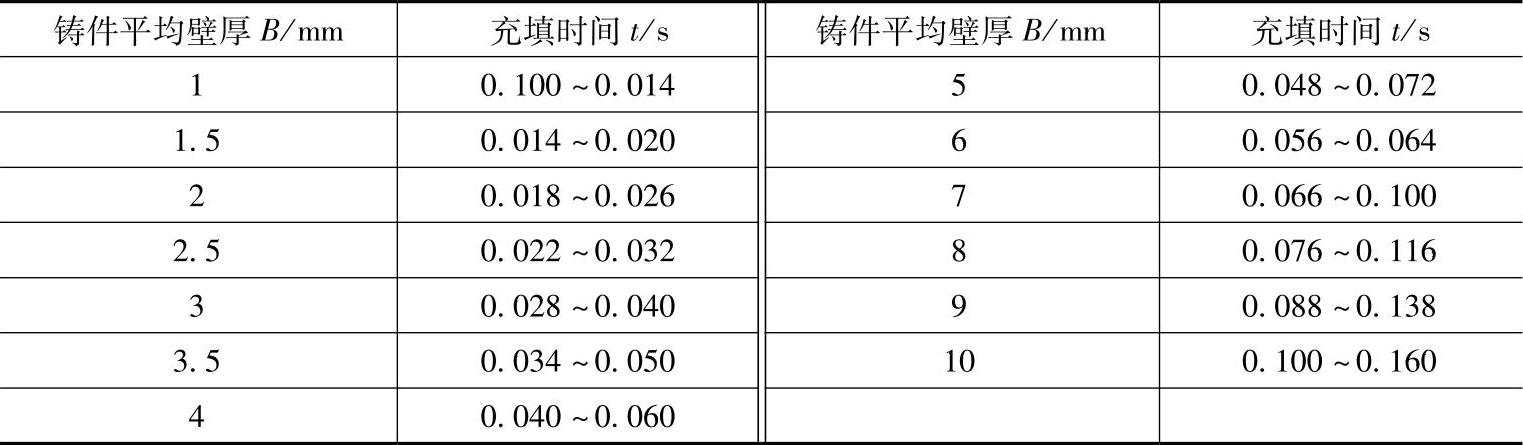

2)充填时间的选择应考虑如下因素:①合金的浇注温度高,则充填时间应长些;②压铸型温度高,则充填时间长些;③厚壁部位若离内浇道远,则充填时间应长些;④熔化潜热和比热容高的合金,充填时间可长些;⑤排气效果差时,充填时间应长些。铸件的平均壁厚与充填时间的推荐值表9-12。

表9-12 铸件的平均壁厚与充填时间的推荐值

注:表中所推荐的数值是压铸前的预选值,应在试样或试生产过程中加以修正

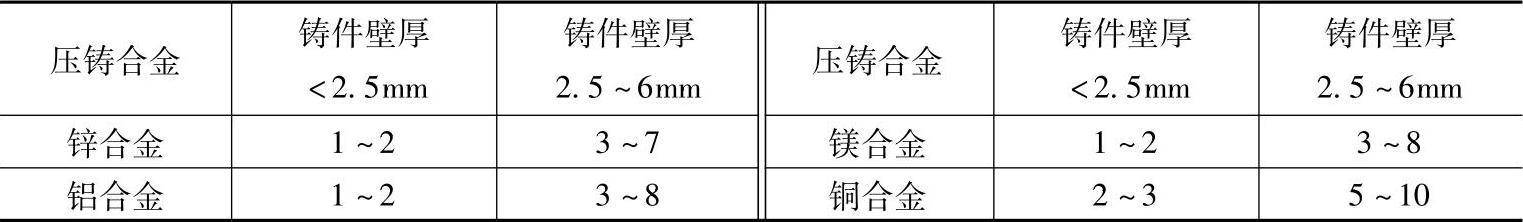

(2)持压时间 金属液充满型腔后,在增压比压作用下凝固所需时间称为持压时间。

持压的作用是使正在凝固的金属在压力下结晶,从而获得内部组织致密的铸件。选定持压时间时要考虑下列因素:

1)合金特性。压铸合金结晶温度范围大,持压时间选长些。

2)铸件壁厚。铸件平均壁厚大,持压时间可长些。

3)浇注系统。若为顶浇道,持压时间可长些;内浇道厚,持压时间也应选长些。

生产中常见的持压时间见表9-13。

表9-13 生产中常见的持压时间(单位:s

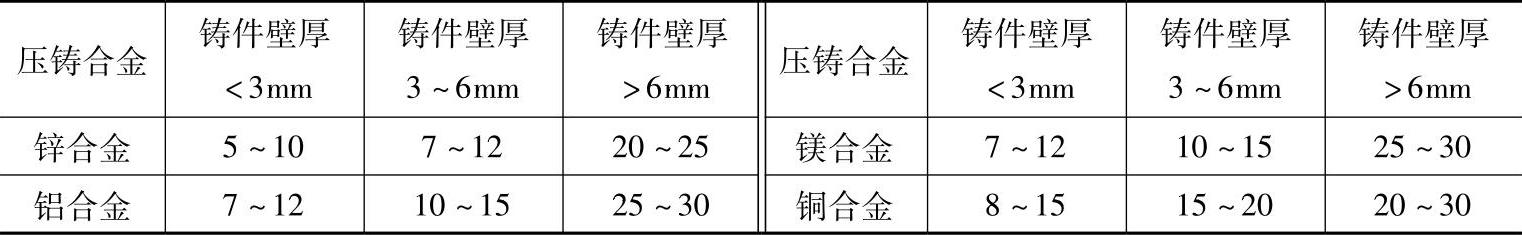

(3)留型时间 铸件在压铸型中停留时间从持压终了至开型取出铸件所需的时间,称为留型时间。足够的留型时间时保证铸件在压铸型中充分凝固、冷却并具有一定的强度,使铸件在开型和顶出时部产生变形或拉裂的必要条件通常以顶出铸件不变形、不开裂的最短时间为宜。选择留型时间时需考虑下列因素:

1)压铸合金的特性。收缩率大、热强度高,留型时间可短些。

2)铸件结构。薄壁、结构较复杂的铸件,留型时间可短些。

3)压铸型。热容量大,散热快,留型时间可短些。各种合金常用留型时间可参考表9-14

表9-14 生产中常用的留型时间(单位:s

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。