1.压铸机的选用原则

选择压铸机时,主要根据产品的品种、生产批量、铸件轮廓尺寸、铸件合金种类和重量大小等选择,其次是压铸机的性能、精度和价格。根据铸件的技术要求、使用条件和压铸工艺规范,核算压铸机的技术参数及工艺性,初选合适机型;根据初步构想的压铸型技术参数和工艺要求,核算出压铸工艺参数及压铸型外形尺寸,选用合适机型。评定压铸机的工作性能和经济效果,包括成品率、合格率、生产率及运转的稳定性、可靠性和安全性等。在选用设备时需考虑以下两个方面:

(1)产品的品种和生产批量 在多品种、小批量生产时,通常选用液压系统简单、适应性强、能快速进行调整的压铸机;在少品种、大批量生产时,要选用配备各种机械化和自动化的机构、控制系统及装置的压铸机;对单一品种大批量生产的铸件,还可选用专用的压铸机。

(2)压铸机的特点 每一种压铸机都具有一定的技术规格。当针对具体产品选用压铸机时,最主要的依据是压铸机的特点(尺寸、重量、合金种类)。这是因为铸件的轮廓尺寸与压铸机的锁型力和开型距离有关,而主机铸件的总量与合金种类则与压室中合金的最大容量有关。

在实际生产中,主要根据压铸合金的种类、铸件的轮廓尺寸和重量,来确定采用热压室或冷压室压铸机。对于锌合金铸件和小型的镁合金铸件,通常选用热压室压铸机。对于铝合金、铜合金铸件和大型的镁合金铸件,通常选用冷压室压铸机。立式冷压室压铸机适合于形状为中心辐射状和圆筒形又具备开设中心浇道条件的铸件。

2.压铸机重要参数的核算 (1)锁型力的核算 压射时,在压射冲头作用下,液态合金以极高速度充填压力型腔。在充满型腔的瞬间,将产生动力冲击,达到最大静压力。这一压力将作用导型腔的各个方向,力图使压铸型沿着分型面胀开,故成胀型力或反型力。锁型力作用主要是克服反压力,锁紧压铸型的分型面,防止合金液的飞溅,保证铸件的尺寸精度。显然,为了防止压铸型沿分型面胀开,锁型力应大于或等于反压力,即

Fs≥Fz式中,Fs为锁型力(kN),Fz为压铸时的反压力(kN)。

(2)锁型力Fs的计算 锁型力可按下式计算:

Fs≥K(Fz+Ff)式中,Ff为作用于滑块楔紧斜面上的垂直于分型面的法向反压力(kN),K为安全系数,一般取1~1.3。安全系数K与铸件复杂程度以及压铸工艺等因素有关如对于薄壁复杂铸件,由于采用较高的压射速度、压射比压和压铸温度,使压铸型分型面受较大冲击,因此,K应取较大值,反之取较小值。一般大件取大值,小件取小值。

(3)反压力Fz计算 在压射过程中,当合金液充满型腔的瞬间,作用于型腔而产生的反压力Fz与铸件选用的压射比压和铸件的分型面上的正投影面积成正比。可按下式计算反压力:

式中,pb为最终的压射比压(Pa),A为铸件的总投影面积(m2)。

(4)压射比压pb的确定 压射比压是确保铸件质量,尤其是致密性的重要参数之一,一般按铸件的壁厚、复杂程度选取。压铸机所允许的压射比压pb可按下列公式核算:

pb=Ft/(0.785D2)式中,Ft为压射力(kN);D为压室直径(m2)。

在大多数国产压铸机中压射力的大小可以调节,因此在选用某一压室直径后,通过调节压射力来得到所要的压射比压。(https://www.xing528.com)

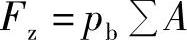

(5)法向反压力Ff的计算 压射后合金液充满型腔所产生的反压力,作用于侧向活动型芯的成形断面上,会促使型芯后退,此时楔进块斜面上产生法向力。在一般情况下,如侧向活动型芯成形面接不大,或压铸机锁型力足够时,可不加计算。需要计算时,按不同抽芯机结构进行核算。如斜(弯)销、斜滑块抽芯机构法向反压力Ff(见图9-7)按如下公式计算:

式中,pb为压射比压(Pa);Fc为平行于型芯活动方向作用力(kN);α为楔紧块斜紧角(°);∑Af为活动型芯成形端面在垂直于型芯活动方向平面上的投影面积总和(m2)。

图9-7 斜抽芯机构楔紧受力分析

(6)压室容量的核算 在选用压铸机时,需要首先确定压射比压及相应的压室直径,这样压室可容纳的液态合金量也就确定了。为此,需要核算压室容量能否容纳每次浇注所需要的合金重量。全部的合金量应包括铸件、浇注系统溢流槽及余料等全部合金量,同时应考虑压室的充满度。全部合金量不应超过压铸机的额定容量,但也不能过低。这是因为压室充满度过低将影响压铸机的效率;压室充满度低还会增加液态合金卷入空气量及液态合金在压室内的冷却程度。压室充满度应大于40%,一般保持在70%~80%范围内较为合理、适宜

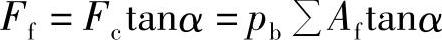

(7)开型距离的核算 压铸机都具有一定的最大和最小开(合)型距离因此,在选用压铸机时,应根据铸件的高度、压铸型的厚度和压铸机的行程进行核算。

在开型时,为使铸件顺利地从压铸型取出,要求压铸机的最大开型距离减去压铸型的总厚度后,尚留有使铸件能顺利取出的距离,即满足下列条件(见图9-8):

L≥L1+L2+10

H1≤h1+h2+h3

H≥L+h1+h2+h3式中,L为压铸机的开型距离(mm);L1为铸件平行与分型面的厚度(或铸件高度)(mm);L2为铸件顶出距离(mm);H1为压铸型安装板之最小开档(mm)H为压铸型安装板之最大开档(mm);h1为定型、定型安装板之总厚度(mm)h2为动型、动型安装板之总厚度(m);h3为动型型架厚度(mm)。

图9-8 压铸机开型距离与压铸型厚度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。