压力铸造(简称压铸)是一种将液态或半固态金属或合金,或含有增强物相的液态金属或合金,在高压下以较高的速度填充入压铸型的型腔内,并使金属或合金在压力下凝固形成铸件的铸造方法。压铸时常用的压力为4~500MPa金属充填速度为0.5~120m/s。因此,高压、高速是压铸法与其他铸造方法的根本区别,也是重要特点。1838年美国人首次用压力铸造法生产印报的铅字,次年出现压力铸造专利。19世纪60年代以后,压力铸造法得到很大的发展,不仅能生产锡铅合金压铸件、锌合金压铸件,也能生产铝合金、铜合金和镁合金压铸件。20世纪30年代后又进行了钢铁压力铸造法的试验。

压力铸造的原理主要是金属液的压射成形原理,如图9-1所示。通常设定铸造条件是通过压铸机上速度、压力,以及速度的切换位置来调整的,其他的在

图9-1 压力铸造的压射原理示意图a)铸件图

a1—压射浇道 a2—内浇道 a3—铸件本体 a4—出气口 A1—铸造面积

b)压射原理Fs—锁型力(kN) F1—开型力(kN) Ag—浇道截面积(mm2) vg—浇注速度(m/s) Ap—冲头截面积(mm2) d—冲头直径(mm) Ft—压射力(kN) pp—铸造压力(压射压力)(MPa) vp—压射速度(m/s) Ah—压射液压缸截面积(mm2) D—压射液压缸直径(mm) ph—液压压力(MPa)

压铸型上进行调整。

如图9-1所示,一定的液压压力ph作用到直径为D的压射液压缸活塞上推动直径为d的压射冲头以压射速度vp进行金属液的压射,金属液通过面积为Ag的浇道时,浇道处的浇注速度为vg。几种主要的参数计算如下列公式所示。

压铸机的压射力Ft可由下式计算:

Ft=phAh

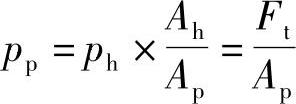

铸造压力pp(至产品的压力)可由下式计算:

(https://www.xing528.com)

(https://www.xing528.com)

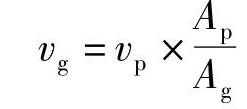

浇注速度vg可由下式计算

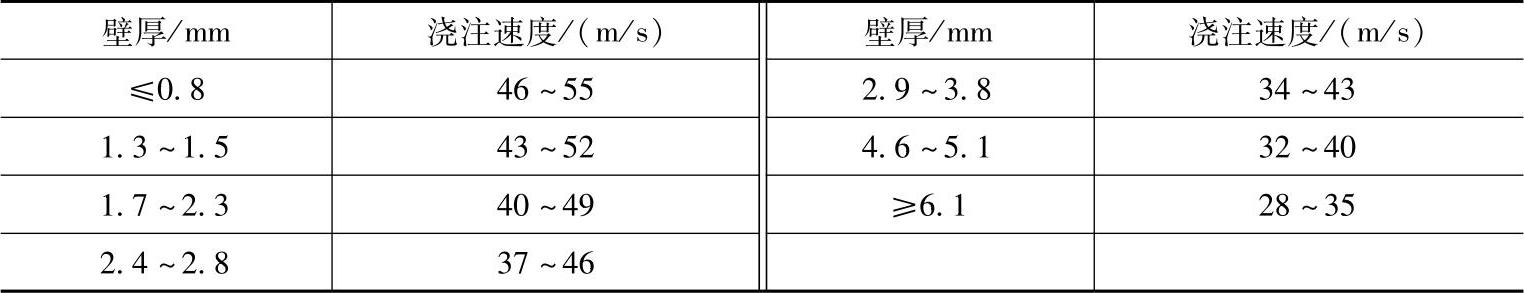

铝合金压铸壁厚和浇注速度的关系见表9-1。另外,设计压铸型时高速压射速度一般按2~2.5m/s计算,由此可推算出浇道截面积。

表9-1 铝合金压铸壁厚和浇注速度的关系

压铸法与其他铸造方法相比较有如下特点:

(1)生产率高 主要是压铸机生产率高,平均每小时可压铸50~250次可进行连续的大量生产,如采用一型多铸,产量可成倍增加。

(2)产品质量好 尺寸精度高,表面粗糙度低;力学性能高;互换性好可压铸薄壁、复杂零件;压铸花纹、图案、文字等时,能获得很高的清晰度。

(3)经济效果好 金属利用率高,节省原材料;节省加工工时;采用组合压铸法,可节省装配工作量。

(4)压铸法目前存在的问题 采用一般压铸法,铸件易产生气孔,不能进行热处理,压铸某些内凹件、高熔点合金铸件还比较困难,但采用适宜的工艺方法就会克服其缺点,扩大生产范围;压铸设备造价高,压铸型制造复杂,费工时,一般不适宜于小批量生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。