1.铝合金492Q汽油发动机气缸体

(1)生产条件

1)生产性质:大批量生产(某汽车厂)。

2)材质:牌号为ZL104的铝合金。

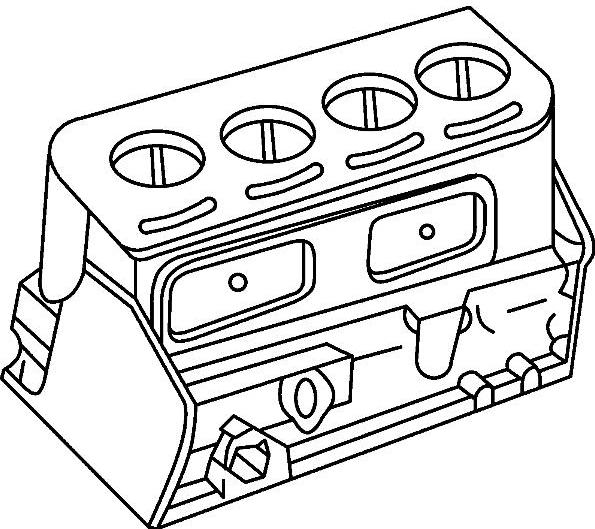

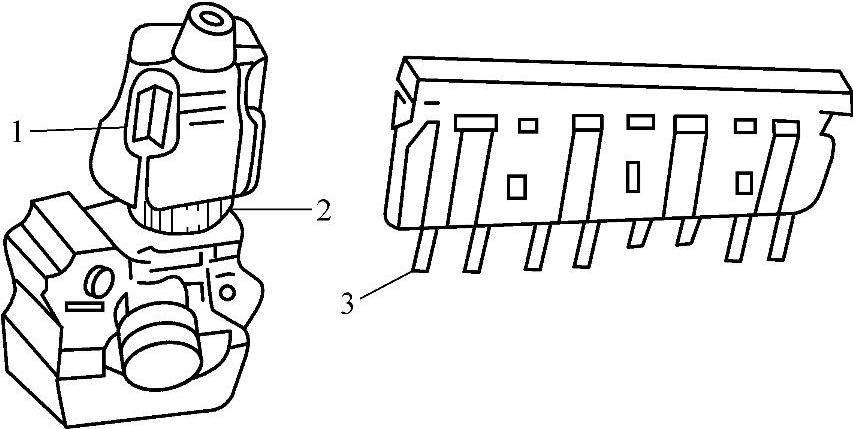

3)零件结构及使用条件:零件为492Q汽油发动机缸体,如图8-5所示。毛坯轮廓尺寸为518mm×292mm×78mm,结构复杂,壁厚不均。铸件重量为(24.4±0.2)kg。

图8-5 492Q气缸体毛坯图

(2)主要技术要求

1)化学成分要求:w(Si)为8%~10.5%,w(Mg)为0.17%~0.3%,w(Mn)为0.2%~0.5%,余为Al。

2)ZL104铸件(T6——固溶处理+完全人工时效)的力学性能:抗拉强度Rm≥232MPa,断后伸长率A≤2%,硬度≤75HBW。

3)缺陷要求:油道、水道在0.5MPa的压力下不得渗漏。表面粗糙度Ra为6.3μm。

4)凝固顺序的选择:采用顺序凝固的工艺,保证铸件致密度。

(3)铸型 采用低压铸造法生产,金属型结构为:垂直分型、三开型金属型,下部为组芯底板,在组芯底板上放置浇道芯、过滤网、缸筒芯;左右及侧面为金属型板,右侧金属型板与组芯底板间、左右型板间圆柱销定位,左右型板与侧型板间止口定位;上部用金属盖板固定缸筒芯并具有上盖作用,与左右型板间止口定位。

铸型壁厚为25~30mm,背面以肋加固,金属型材料为QT600-2球墨铸铁易损部位镶嵌钢块,型腔表面粗糙度Ra为1.25~2.5μm。

(4)砂芯 气缸体由4类砂芯组合。4个缸筒芯为酚醛树脂壳芯;挺杆室侧芯、浇道芯、油孔的小勾芯为油砂芯。

(5)浇注系统

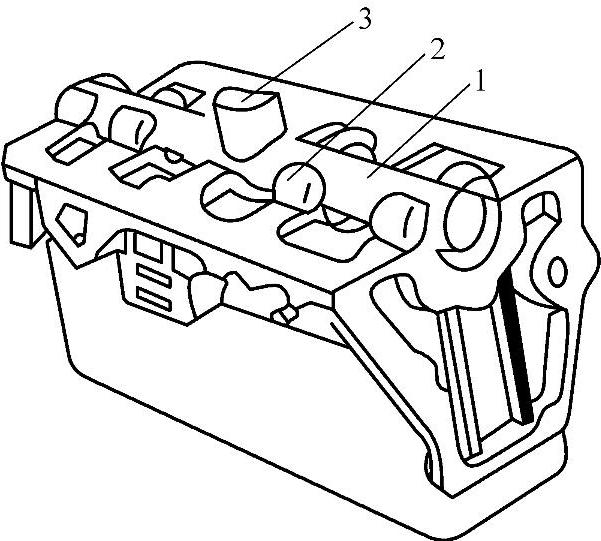

1)内浇道位置的确定。低压铸造浇道兼有浇注和补缩的双重作用。气缸体位置的最下部曲轴瓦座处厚大且有热节,其上部即为油道孔,不允许渗漏,内浇道设置在该处有利于铸件顺序凝固及对曲轴瓦座的补缩。气缸体的浇注方案及浇注系统如图8-6、图8-7所示。气缸体共有5个曲轴瓦座,中间瓦座位于直浇道上方,不设浇道,两端不设小内浇道。

图8-6 气缸体浇注方案示意图

1—横浇道 2—内浇道 3—升液管

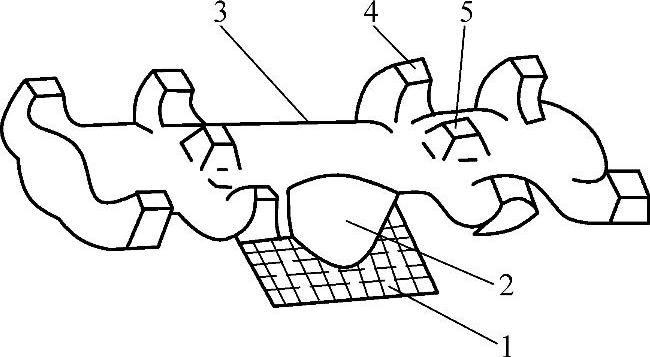

图8-7 气缸体浇注系统示意图

1—过滤网 2—直浇道 3—横浇道4—大浇道 5—小内浇道

2)浇注系统各部分界面面积。升液管直径为φ100mm,浇道芯内径为φ70mm,直浇道直径为φ60mm,横浇道直径为φ50mm,大内浇道为30mm×20mm,小内浇道为20mm×20mm。直、横、内浇道由缸筒砂芯组合而成。主要砂芯及冷铁如图8-8所示。

3)浇注系统中各面积的比例为:A直∶A横∶A大内=1∶0.7∶0.2。

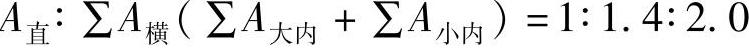

能够满足浇注系统的凝固顺序为内浇道→横浇道→直浇道。整个浇注系统为开放式,其浇道截面面积比为  。

。

图8-8 主要砂芯及冷铁

1—螺栓孔冷铁 2—下缸口冷铁 3—挺杆孔内冷铁

4)除渣滤网:在直浇道中(浇道芯与缸筒芯之间)放置100mm×100mm的铁丝网(或纤维网),网孔为3mm×3mm,在升液时除渣,每件使用一片。

浇道重量为(5.26±0.2)kg。

(6)浇注

1)浇注前准备。用喷砂法清除金属型内腔涂料,使内腔表面均见金属色加热铸型至250~300℃,向金属型内腔喷氧化锌涂料,干厚度为0.1~0.2mm涂料配比(质量分数):氧化锌5%,水玻璃1.2%,其余为水。

坩埚及升液管刷ZGT-1涂料,厚度为0.2~0.3mm。

铝合金ZL104熔炼温度为670~690℃,在熔炼炉内用Ar除气15~20min后,加入质量分数为0.2%~0.4%的铝-锶[w(Sr)为9%~11%]变质;再加入到浇注机坩埚内待用,2h内用完。(https://www.xing528.com)

压缩空气需干燥,常压露点不大于-20℃。

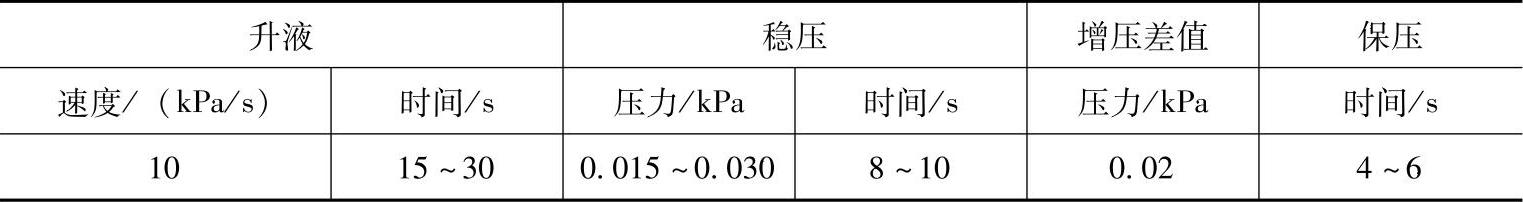

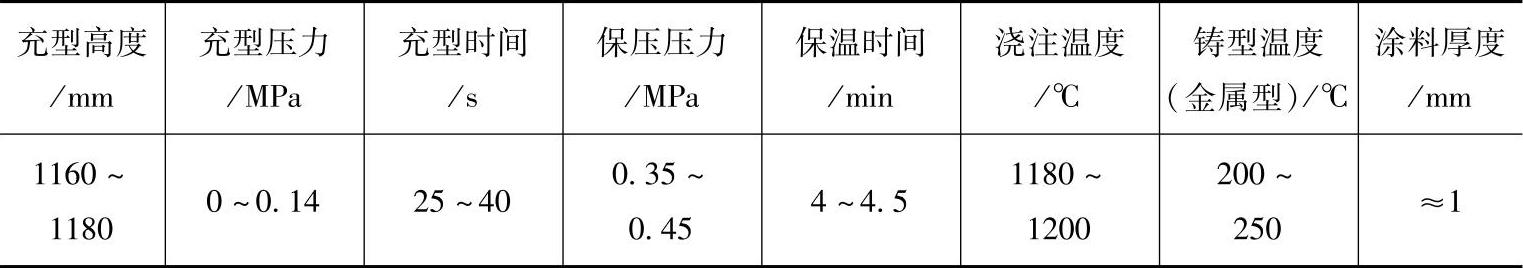

2)浇注。金属型温度控制在250~300℃,浇注机坩埚内铝液温度控制在690~710℃。浇注参数见表8-6。

表8-6 浇注参数

(7)铸件质量控制 低压铸造的气缸体主要缺陷有缩松、气孔、砂眼、夹杂、冷隔、漏浇道等。

1)缩松。气缸体结构性差,上、中、下有热节30余处,它们之间有薄壁相隔,热节处容易出现缩松,引起渗漏,主要是10个螺栓孔、瓦座上方油道孔及25mm挺杆孔部位。油道孔距浇道近,多通过增加结晶压力得到解决;10个螺栓孔和挺杆孔处用加冷铁或涂刷激冷涂料的方法加以解决。如图8-8所示,挺杆孔处放置同牌号的铝棒作为内冷铁。

2)气孔。气孔产生的原因有:砂芯未烘干,冷铁表面涂料不良,砂芯排气能力低,浇注速度快造成紊流卷进气体,合金含气多,升液管漏气等。应针对具体原因采取相应的措施。

3)砂眼。主要原因是砂芯表面及浇道中有浮砂、毛刺、涂料块,掉进升液管中的砂子未捞净及合型时撞击砂芯掉砂等。注意操作、认真检查即可避免砂眼缺陷。

4)夹杂。产生夹杂的主要原因有:金属炉料表面清理不干净,铝液精炼不良,升液管涂料脱落,浇注时铝液有飞溅,浇注系统挡渣能力不强等。该缺陷防止方法有:加强炉料管理及铝液精炼处理;在浇注系统中加集渣槽,放过滤网,控制浇注速度,使合金液平稳进入型腔。注意升液管口距坩埚底100mm以上,以防止坩锅底部合金液中杂质进入铸型。

5)冷隔。原因是金属型温度低,涂料薄,浇注温度低,浇注速度慢,二次充型等。

6)漏浇道。这是低压铸造特有的缺陷,主要是浇注温度过高、保压时间短等原因造成的。

采用低压铸造汽车发动机缸体是一个非常好的方法,随着CAD/CAM/CAE的飞速发展,自动化的缸体低压铸造得到了很好的开发和应用。

2.金属型低压铸造铝青铜轴瓦

采用重力浇注的铝青铜(ZQAl9-4)轴瓦易产生氧化夹渣等缺陷,废品率高。改用金属型低压铸造铝青铜轴瓦后,铸出的毛坯表面光洁,尺寸准确,加工余量小,组织致密,有效地防止了重力浇注所产生的缺陷,大大地提高了铝青铜轴瓦的质量。采用金属型低压铸造铝青铜轴瓦时,应注意以下事项:

(1)在铸造工艺设计方面

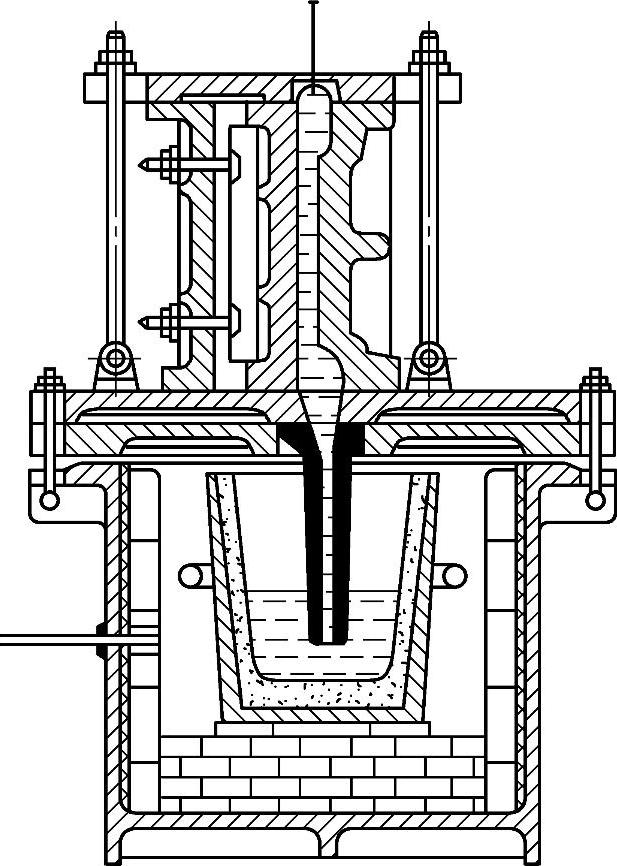

1)根据铝青铜的铸造性能和轴瓦的形状,应采用竖浇(见图8-9),将内浇道开在铸件最低最厚处,有利于铸件形成自上而下的顺序凝固,也有利于轴瓦金属型的设计与制造。

图8-9 轴瓦金属型低压铸造示意图

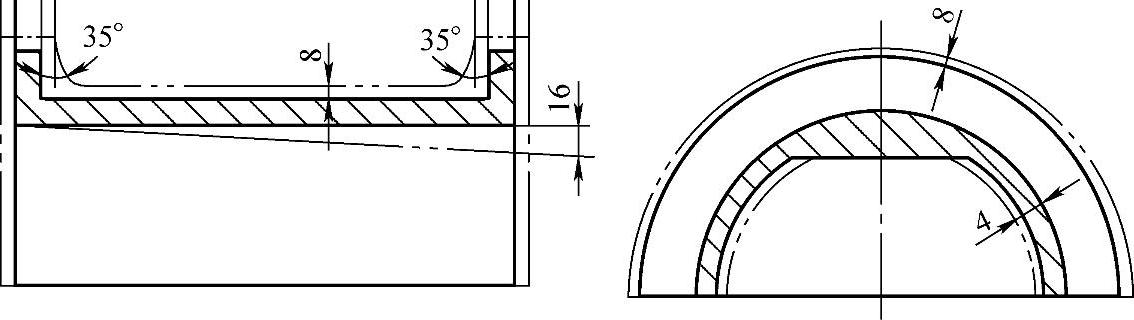

2)铸造双法兰轴瓦时,铸件的凝固与收缩会受到阻碍,并因热应力的作用而产生裂纹,不利于脱型。为解决这一问题常在法兰边缘处加放工艺补贴(见图8-10),从而达到自上而下的顺序凝固和自下而上的充分补缩,从而获得优质的铸件

3)设计轴瓦铸件的冒口,要视法兰厚度与轴瓦壁厚而定。若法兰与轴瓦的壁厚相等,上部法兰可以不放冒口,但需要增加其加工余量,一般可增至原加工量的2 ~3倍;若法兰厚度超过轴瓦壁厚的一倍时,上部法兰需加厚(其值为原厚度2倍),作为冒口补缩铸件,型腔内要敷设型砂层,以减缓冷却速度,提高补缩能力。

图8-10 轴瓦毛坯图

4)升液管的内径直接影响轴瓦铸件的质量。若内径大于内浇道处的轴瓦铸件的厚度,金属液将会冲击型壁而产生氧化夹渣;若内径过小,升液管内金属液过早凝固,对铸件不能很好地补缩。一般可按下面的经验公式求得升液管的内径:

d=0.9δ式中,d为升液管内径(mm);δ为内浇道处轴瓦铸件的最大厚度(mm)。

升液管的壁厚直接影响管内金属液的凝固速度。在没有保温措施的情况下升液管的壁厚一般为5~6mm。为便于卸下升液管,常将升液管上端制成内圆倒锥形。

(2)在低压铸造工艺参数选择方面 选择合适的低压铸造工艺参数是获得优质铸件的重要保证。铝青铜轴瓦金属型低压铸造工艺参数见表8-7,金属型型腔用涂料成分见表8-8。

表8-7 铝青铜轴瓦金属型低压铸造工艺参数

表8-8 金属型型腔用涂料成分

注:涂料的配置方法:先将质量分数为5%的水玻璃倒入不低于80℃的热水中,搅拌均匀,然后把筛过的石棉粉和氧化锌加入水玻璃溶液里,搅拌均匀储备使用。

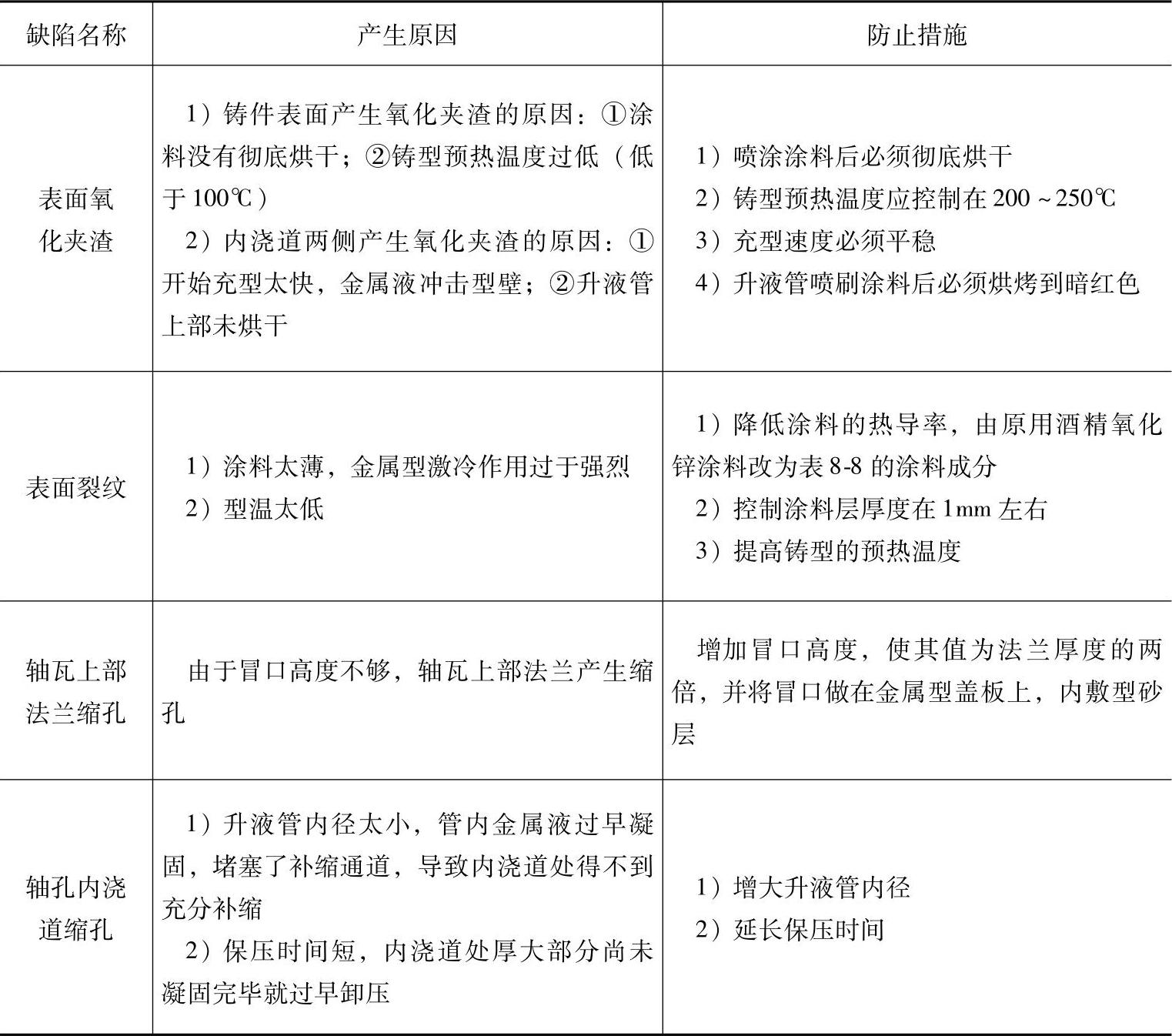

(3)在铸件缺陷方面的防止措施 铝青铜轴瓦铸件缺陷的防止措施见表8-9。

表8-9 铝青铜轴瓦铸件缺陷的防止措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。