1.低压铸造原理

低压铸造是介于一般重力铸造和压力铸造之间的一种铸造方法,从本质上说,是一种低压力与低速度的充型铸造方法,即浇注时金属液在低压(20~60kPa)作用下,由下而上的填充铸型型腔,并在压力下凝固而形成铸件的一种工艺方法。其实质是物理学中的帕斯卡原理在铸造方面的具体应用,根据帕斯卡原理有:

p1A1H1=p2A2H2式中,p1为金属液面上的压力;A1为金属液面上的受压面积;H1为坩埚内液面下降的距离;p2为升液管中使金属液上升的压力;A2为升液管的内截面积;H2为金属液在升液管中上升的距离。

由于A1远远大于A2,因此,当坩埚中液面下降高度H1时,只要在坩埚中金属液面上施加一个很小的压力,升液管中的金属液就能上升一个相应的高度这就是传统低压铸造中“低压”的来源。

实际上,到目前为止,用压缩空气进行充型的只是低压铸造的一种,这种工艺系统实践已证明是一种比较落后、控制比较复杂、工人劳动条件恶劣、生产成本比较高的方法。要实现低压低速充型,有多种多样的方法。现在比较成熟、简单、可靠、低成本的方法是机械液压式充型,近年新发展的一种充型方法是电磁泵式低压铸造系统。

2.工艺过程

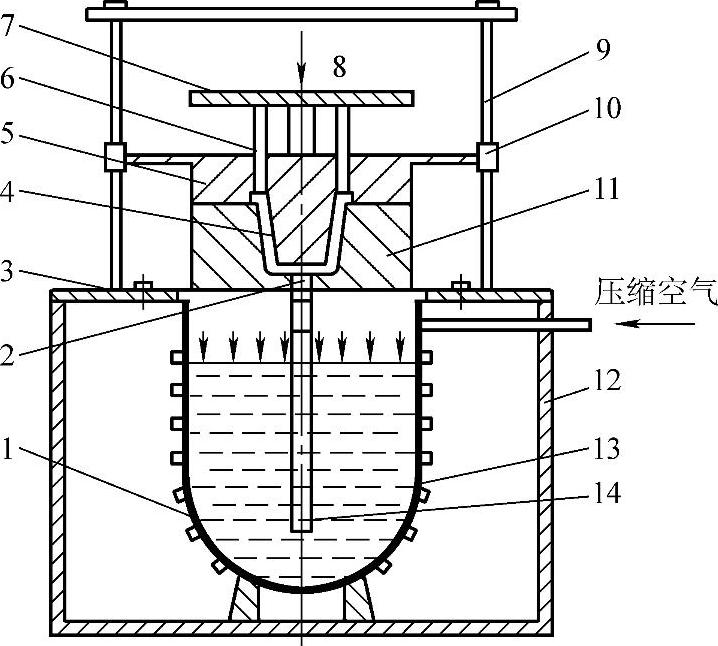

低压铸造机的结构示意如图8-1所示。其工艺过程为:在密封的坩埚(或密封罐)中,通入干燥的压缩空气,金属液在气体压力的作用下,沿升液管上升通过浇注系统平稳地进入型腔,并保持坩埚内液面上的气体压力,一直到铸件完全凝固位置,然后解除液面上的气体压力,使升液管中未凝固的金属流回到坩埚。

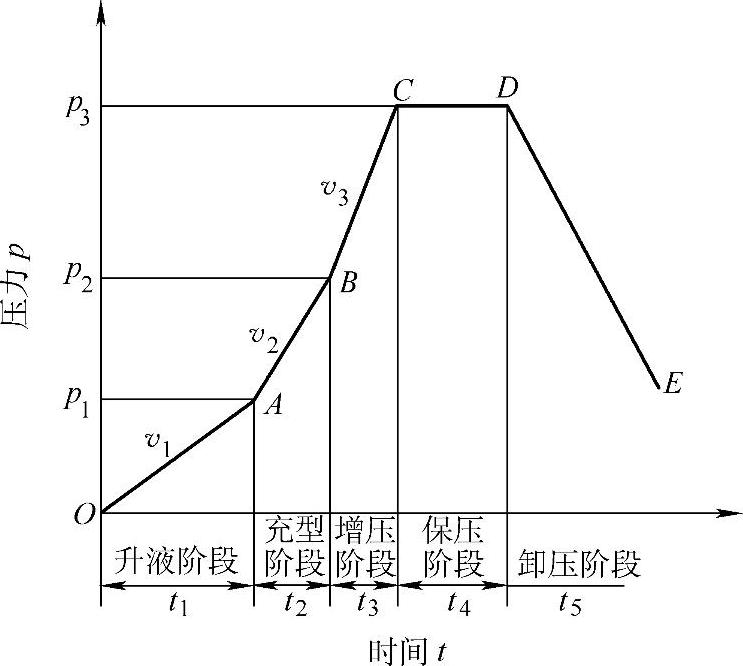

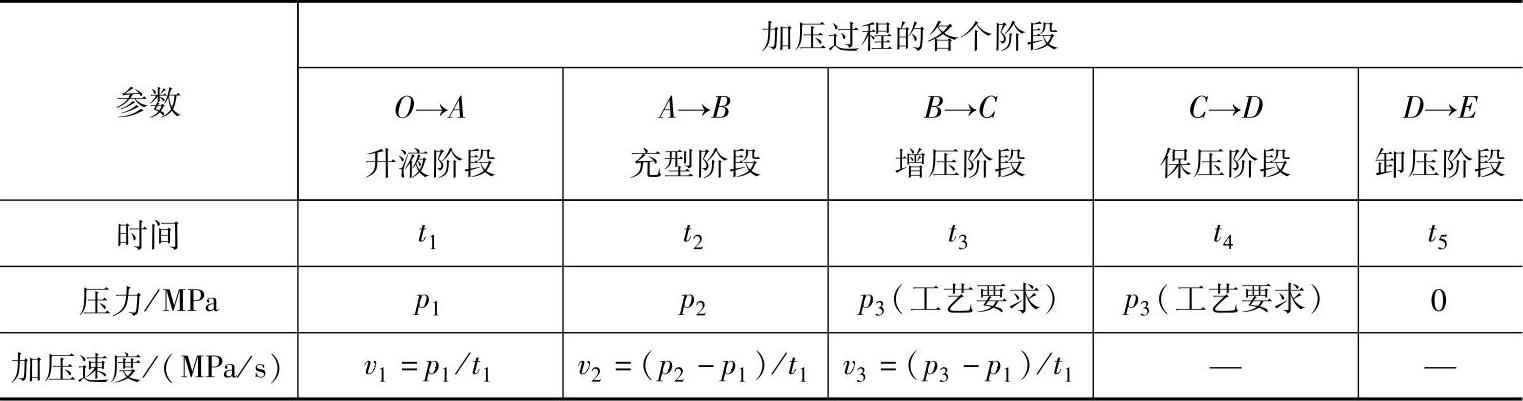

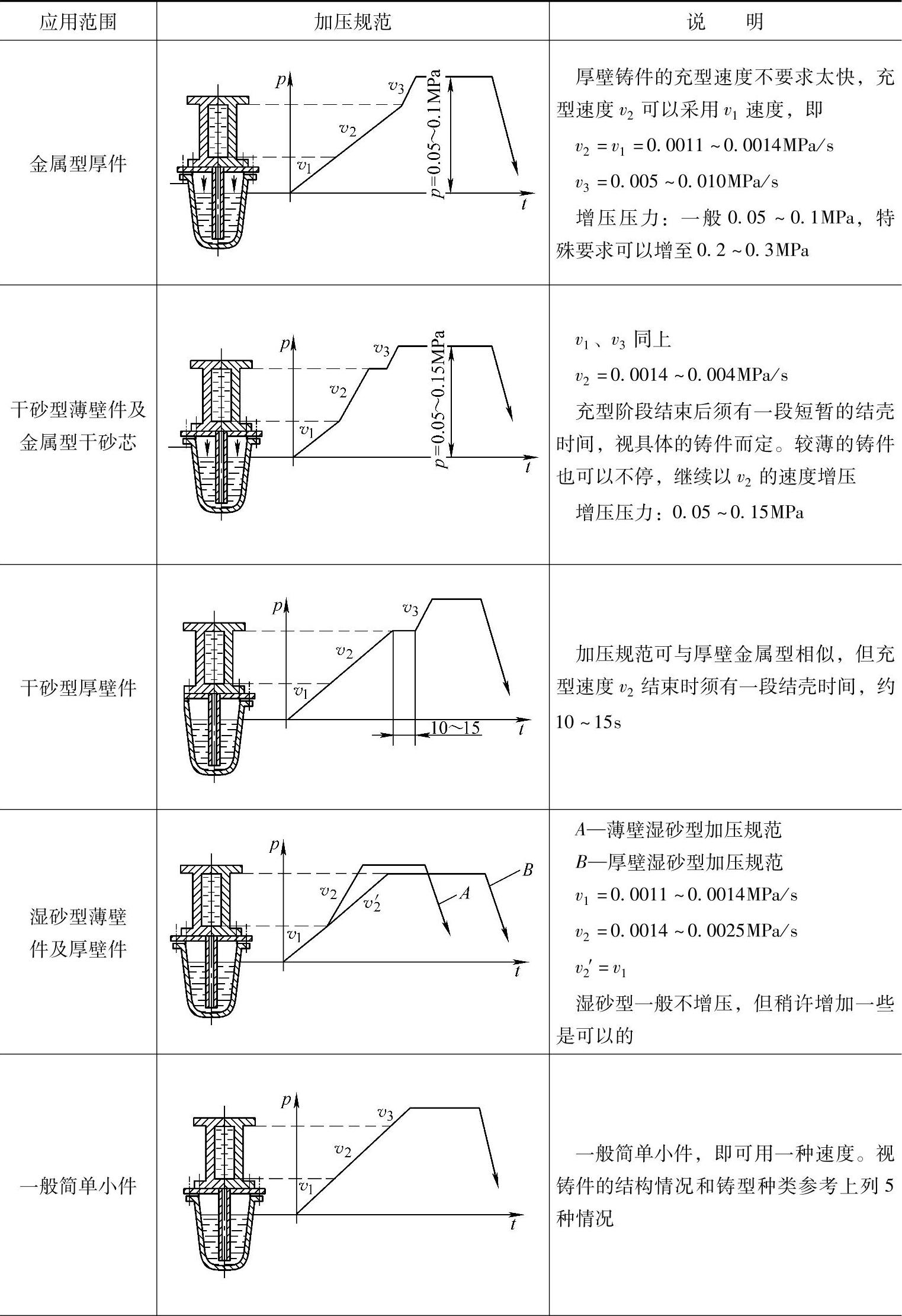

(1)低压铸造浇注过程 低压铸造浇注过程包括升液、充型、增压、保压和卸压五个阶段。各过程的参数变化如图8-2、表8-1所示。

图8-1 低压铸造机的结构示意图

1—坩埚 2—浇注系统 3—密封垫 4—型腔5—上型 6—顶杆 7—顶板 8—气垫 9—导柱10—滑套 11—下型 12—保温炉 13—液态金属 14—升液管

图8-2 低压铸造浇注过程参数变化曲线图

表8-1 低压铸造加压过程各阶段参数说明

充型速度在低压铸造参数中具有重要的意义。目前在工厂里常见的废品多半是因为有气孔和氧化夹渣缺陷,这主要是充型速度控制不良所引起的。充型速度又决定于通入坩埚的气体压力的增长速度(加压速度),因此正确地控制和掌握加压速度是获得良好铸件的最终关键。加压速度为

vp=p充/t式中,vp为加压速度(MPa/s);p充为充型压力(MPa);t为达到充型压力值所需要的时间(s)。

根据加压规范中的几种加压类型,加压速度可按浇注过程中的各个阶段来实现其不同的要求。

1)升液阶段。金属液的升液阶段仅是充型前的准备阶段,为了能使金属液在压缩型腔空间的过程中,有利于型腔中气体从排气道排出,所以应该尽量使金属液能在升液管里缓慢上升,其上升速度控制在50mm/s左右比较合适。为了得到该升液速度,所需的加压速度为0.0014MPa/s。

2)充型阶段。金属液上升到铸型浇注系统以后,便开始进入充型阶段。

①厚壁铸件。由于铸件壁厚,铸件的充型成形不是限制性的环节,所以金属液可以继续按升液速度50mm/s的速度来充型,以确保铸型内气体的有利排出,它的加压速度对应为0.0014MPa/s。

②薄壁铸件。在铸件壁厚较小的情况下,金属液充型速度如果太慢,容易产生铸件轮廓不清、冷隔、欠浇等缺陷,所以对于薄壁铸件,充型速度应该比升液速度有所提高,其提高程度需根据铸型冷却条件来定。在实际生产中,薄壁铸件的充型速度还得根据铸件散热条件的不同情况来决定,还应保证能在得到轮廓清晰的铸件的前提下,以尽量缓慢的充型速度来进行。

3)结晶凝固阶段。金属液充满铸型以后,就进入结晶凝固阶段。(https://www.xing528.com)

①金属型铸件急速增压结晶时,为了保证铸件及时地得到结晶效果,需要的加压速度应加快;否则,由于金属型冷却太快,增压不及时而减小压力结晶的效果。对于这种加压规范,加压速度可控制在0.01MPa/s左右。

②干砂型铸件缓慢增压时,在铸件浇满后也应及时增压来保证结晶效果但因考虑到砂型强度的限制,故加压速度可比金属型急速增压的速度小一些通常可控制在0.005MPa/s左右,也可以考虑在增压前保持一段铸件的结壳时间(约15s)。

结晶压力的确定与铸件特点、铸型的种类等因素有关。压力越高,金属的致密度越高。一般砂型或带有砂芯的铸件,以不产生“机械粘砂”和“胀箱”为前提,所以结晶压力为0.04~0.07MPa;特别厚大的铸件和用金属型金属芯做出的铸件,结晶压力可以升到0.2~0.3MPa。

结晶时间就是铸件完全凝固所需要的时间。铸件的凝固速度影响因素较多如合金种类、合金浇注温度、铸型温度、冷却条件等,但目前尚难找出一个较为简单的公式计算生产条件下各种铸件的凝固时间,故在生产上多以铸件浇注系统残余长度为依据,凭经验控制结晶时间(应该指出,这种方法是欠准确的),或可按铸件重量估计结晶时间。

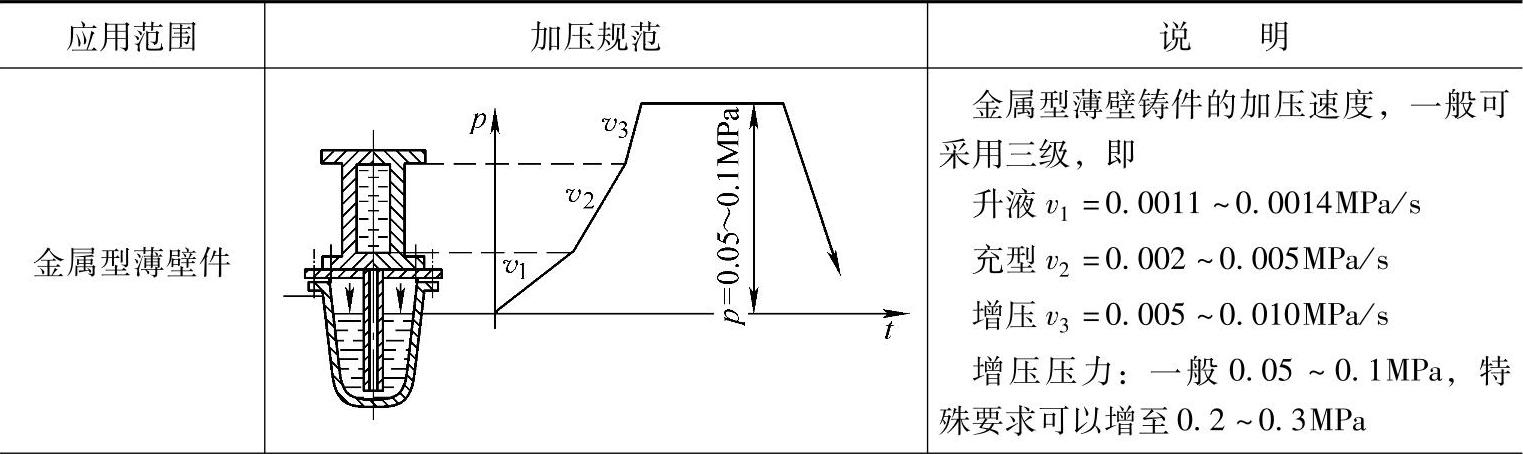

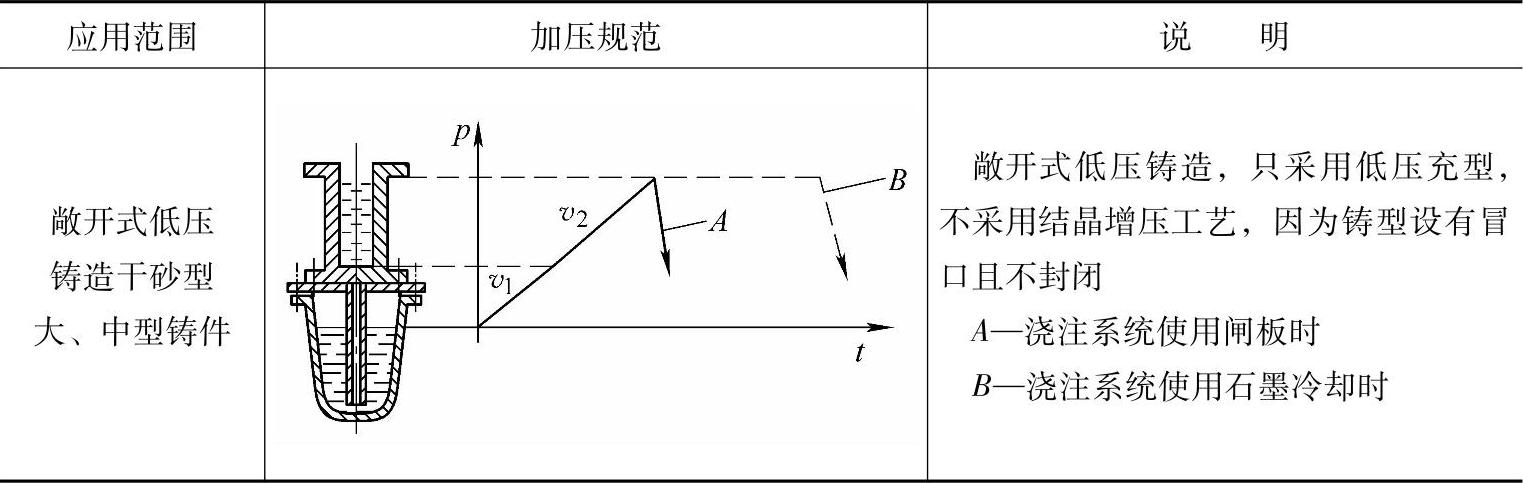

表8-2所列为低压铸造常用的几种加压规范形式。

表8-2 低压铸造常用的几种加压规范形式

(续)

(续)

(2)低压铸造的工艺参数

1)升液压力和速度。升液压力p1是指当金属液面上升到浇注系统,所需要的压力。金属液在升液管内的上升速度应尽可能缓慢,以便于型腔内气体的排出,同时也可使金属液在进入浇注系统时不致产生喷溅。根据经验,升液速度一般控制在150mm/s以下。

2)充型压力和速度。充型压力p2是金属液充型上升到铸型顶部所需的压力。在充型阶段,金属液面上的压力从p1升到p2,其升压速度v2=(p2-p1)/t2

3)增压和增压速度。金属液充满型腔后,再继续增压,使铸件的结晶凝固在一定压力p3下进行,这时的压力称为结晶压力。一般情况下,p3=(1.3~2.0)p2,增压速度v3=(p3-p2)/t3。结晶压力越大,补缩效果越好,最后获得的铸件组织也越致密。但通过结晶压力来提高铸件质量,不是任何情况下都能采用的。

4)保压时间。型腔压力增至结晶压力后,并在结晶压力下保持一段时间直到铸件完全凝固所需要的时间叫保压时间。保压时间与铸件重量成正比。如果保压时间不够,铸件未完全凝固就卸压,型腔中的金属液将会全部或部分流回坩埚,造成铸件“放空”报废;如果保压时间过久,则浇注系统残留过长这不仅降低工艺成品率,而且还会造成浇注系统“冻结”,使铸件出型困难,故生产中必须选择适宜的保压时间。

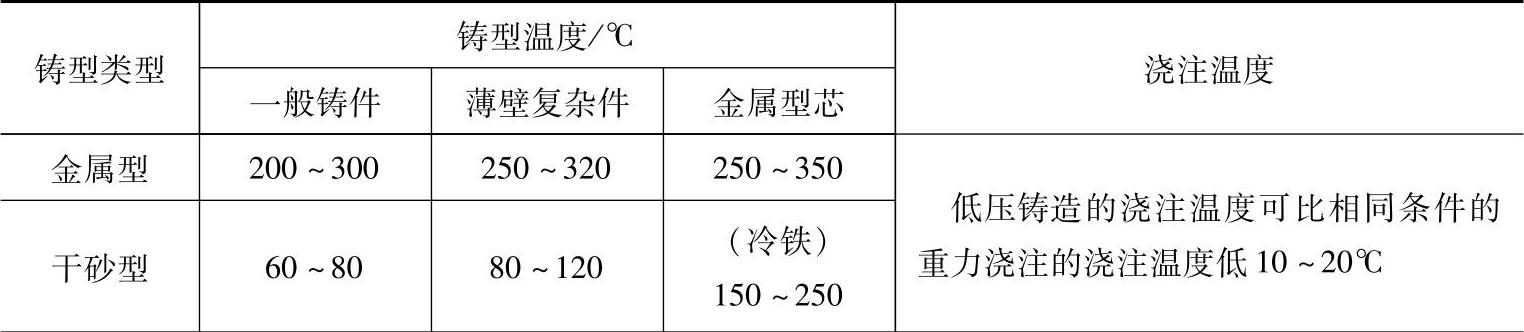

(3)其他工艺参数规范

1)铸型温度及浇注温度。低压铸造可采用各种铸型,对非金属型的工作温度一般都为室温,无特殊要求;而对金属型的工作温度就有一定的要求。例如低压铸造铝合金时,金属型的工作温度一般控制在200~250℃,浇注薄壁复杂件时,可高达300~350℃。

关于合金的浇注温度,实践证明,在保证铸件成形的前提下,应该是越低越好。表8-3为低压铸造常用的浇注温度和铸型温度。

表8-3 低压铸造常用的浇注温度和铸型温度

2)涂料。金属型低压铸造时,为了提高其寿命及铸件质量,必须刷涂料涂料应均匀,涂料厚度要根据铸件表面粗糙度及铸件结构来决定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。