1.金属型铸造铜合金的气孔缺陷

气孔缺陷是金属型铸造铜合金的主要缺陷之一。它给金属型铸造铜合金的应用带来了一定的困难,特别是对于锡青铜,这种缺陷更为严重。

按气孔缺陷产生的原因及特征可分为两类:第一类为由于金属型的温度过低所引起的冷呛气孔缺陷,这种缺陷的特点是遍布铸件的整个表面,深度一般不大(不超过3mm)。这种缺陷产生的原因是,金属型表面所吸收的水分在高温铜合金液的作用下受热蒸发,在铸件的表面形成较浅的气孔缺陷。第二类气孔缺陷是由于金属型的温度过高所引起的热呛气孔缺陷,它一般呈蜂窝状态。这种缺陷产生的原因是,当金属液浇注到铸型中后,由于金属型的预热温度过高所以很快使铸型内表面加热到红热状态,此时金属液与铸型接触的表面上的氧化物与铸型中的碳(石墨和结合碳)及涂料中的碳起反应产生气体,这些气体实际上不溶解于合金液中,而被卷入正在凝固的合金中,形成蜂窝状气孔。由于金属型温度过高,合金液与铸型接触后,不能很快形成足够强度的硬壳,致使产生较深的气孔。

影响热呛气孔的原因很多,例如,制造金属型所用材料、金属型的预热温度、浇注时金属型的温度、浇注系统开设的位置、浇注速度、浇注时合金液的温度、金属型的壁厚、涂料的种类及涂料层的厚度,以及合金的化学成分等其中以金属型在浇注时的温度及金属型的材质的影响为最大。黄铜及含铝青铜不易产生此种缺陷,磷青铜、铅青铜最易产生此类缺陷。

避免或减轻冷呛或热呛气孔缺陷的方法如下:

1)金属型在浇注前需预热到300℃以上,但在浇注时,对于铸造锡青铜铸件的金属型的温度应该为60~100℃。

2)在有条件的情况下,尽可能选用铜合金、中碳钢、低碳钢等作为制造铸型的材料。

3)金属型应该有足够的壁厚,以增加铸型的激冷能力,或采用水冷金属型。

4)采用Al2O3、铝粉或矾土与树胶所配置的涂料,涂料层应均匀连续,并不应过厚。

5)采用分散的内浇口,防止金属型局部过热,避免金属液流直接冲击铸型表面。

6)适当地降低浇注温度,采用慢注工艺。

2.金属型铸造铝合金零件的缺陷

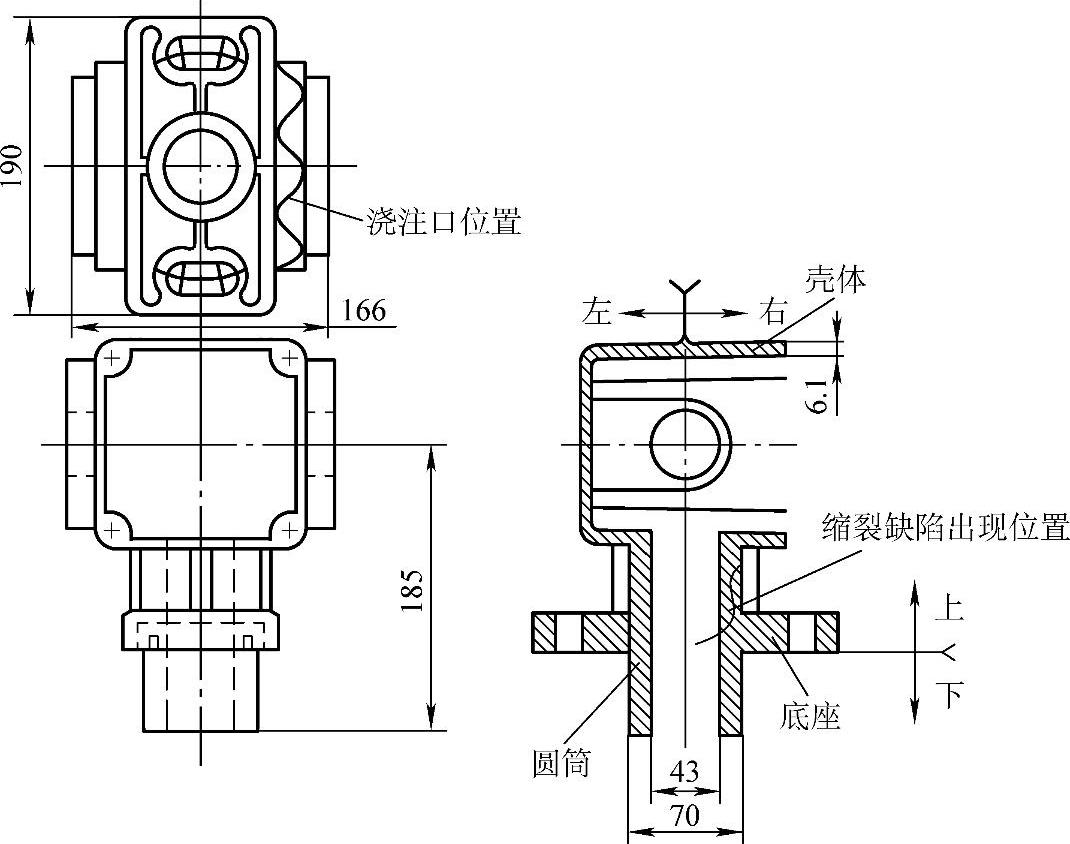

(1)金属型铸造铝合金壳体零件的缩陷缺陷 图7-1所示壳体铸件是我国某厂民用电器上重要的零件,市场需求量大。铸件轮廓尺寸为240mm×190mm×166mm,最小壁厚为6mm,最大壁厚为15mm。起初,在壳体铸件圆筒上部位壁厚较厚,凝固过程中散热较慢,形成局部热节,在生产过程中产生了缩陷。

1)壳体缩陷原因分析。对于壳体铸件生产的缩陷问题,对金属型和工艺采取了一些改进措施,主要包括:金属型芯上开设冷却肋,冷却肋为边长为2~4mm的三角形;采用铜质型芯;提高金属型的整体温度;清除型芯涂料并用风冷却;降低铝液浇注温度;严格控制抽芯开型时间等

图7-1 壳体铸件

采取以上措施后,缩陷有所减轻,但并未得到消除,铸件质量没有得到质的改善。相反,加大了抽芯阻力,并在壳体薄壁处产生冷隔、浇不到等缺陷一时成为生产过程中的难题。壳体铸件结构特殊,中部圆筒部位厚大,工艺上不易设置补缩冒口,在冷却效果不好的情况下,易在铸件圆筒上部位产生缩陷中注、下抽芯的浇注工艺不合理,由于壳体方框与底座相连的中部圆筒处厚大铝液先是从底座流入型腔,再上下分流,所以型腔中部是热量最集中的地方很容易加剧热节处缩陷的产生。

2)壳体缩陷的防止措施如下:

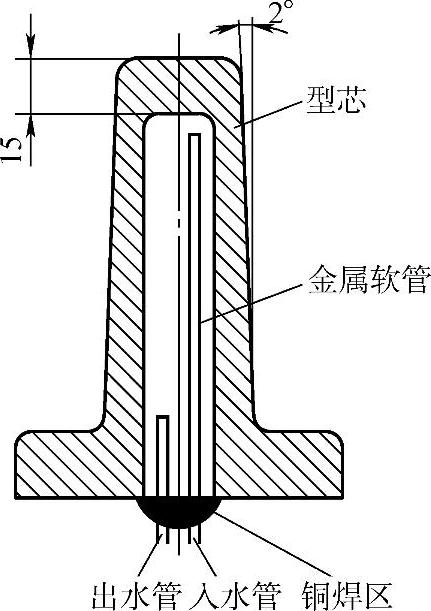

①装配水冷系统。使用的金属型浇注机为国产设备J1130A型重力金属铸造机,其中有4路水管可用于冷却金属型。经分析,可用设备上的冷却水对金属型的该部位加强冷却。装配水冷系统方法为:在型芯上开设水道,内孔直径为16mm;植入内径为5mm金属软管,型芯端头用铜焊焊牢;将出入水口分别与重力金属铸造机的出入水管路相连,见图7-2。

图7-2 型芯循环水冷却简图(https://www.xing528.com)

②控制型芯温度。产生缩陷的位置在内孔上部,所以型芯的冷却效果对是否产生缩陷有重要影响,要求操作者在生产过程中注意型芯的冷却效果,适当控制循环水流量,每件浇注前控制型芯温度为80~120℃。通过对热节部位加强冷却,缩陷由设计之初的100%到基本消除。通过对圆筒断面解剖观察,其组织非常致密。

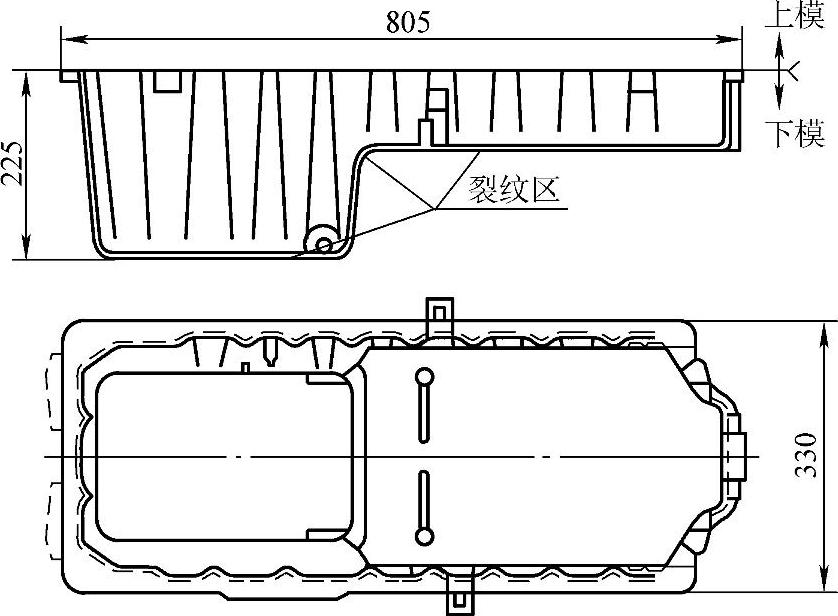

(2)铝合金油底壳零件的裂纹缺陷 油底壳是汽车发动机上最大的深型腔薄壁、大平面铸件,一般要求能够承受0.15MPa左右的水压试验,铸件要求无缩孔、缩松、裂纹等铸造缺陷。某油底壳零件净重为9.5kg,铸件浇注重量为17kg,平均壁厚为4mm,外形尺寸为805mm×330mm×225mm,铝合金金属型重力铸造最典型的铸造缺陷是裂纹。从化学成分分析,该铝合金属于亚共晶Al2Si2Cu系合金。这类材料具有良好的铸造工艺性,容易采用金属型铸造成形,但是该类成分的合金倾向于糊状凝固,不容易补缩容易形成缩松,深型腔、薄壁铸件金属型铸造裂纹缺陷不容易控制。油底壳产品结构及其工艺简图见图7-3。

图7-3 产品结构及其工艺简图

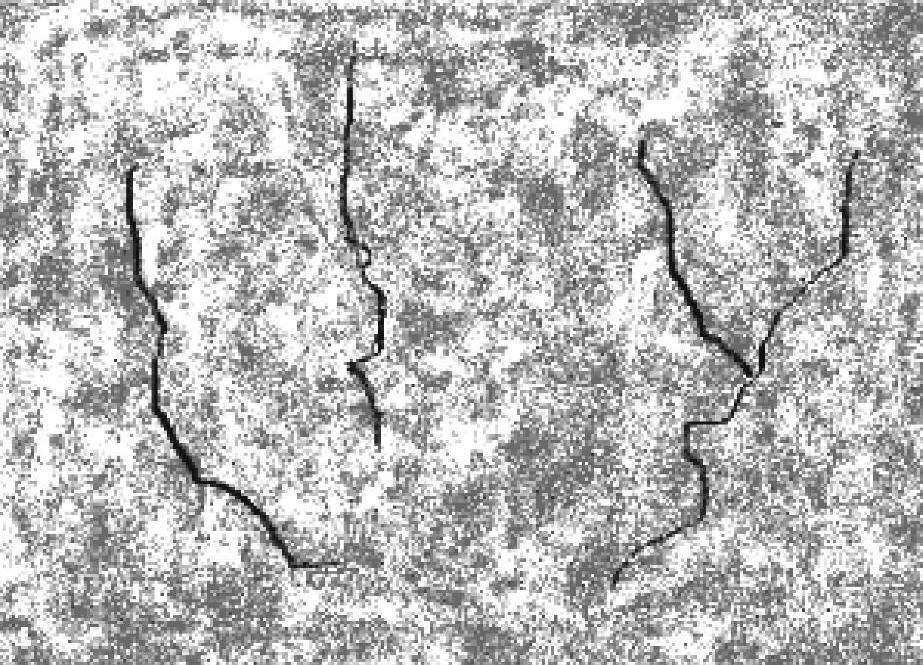

油底壳典型裂纹缺陷见图7-4。裂纹的目视特征为:形状扭曲,走向不规则,呈穿透或非穿透性;一个部位通常有一条或有几条裂纹;缝壁表面粗糙,有氧化色,裂纹周边表面色泽发白;横断面粗糙,晶粒组织粗大、疏松。按浇注位置,常产生于侧面或铸件底面。

图7-4 油底壳典型裂纹缺陷

1)油底壳裂纹缺陷产生的原因分析。裂纹缺陷有两种:冷裂和热裂。裂纹断面目视特征氧化严重,色泽发黑,裂口沿晶粒边界发生和发展,外形曲折的裂纹称为热裂纹;裂纹断面光洁,有金属光泽,走向规则的裂纹称为冷裂纹两种缺陷目视特征的区分关键在于缝壁色泽与走向。根据油底壳铸件裂纹缺陷的特征,其显然是热裂缺陷。由于热裂缺陷带有收缩的影响,在高温下(也就是在铝液有效凝固温度范围内)产生,具有晶界裂纹的特征,又称为缩裂或凝固开裂。产生裂纹的下限温度略高于实际(非平衡态)固相线温度。

形成热裂的原因很多,归纳起来有以下两种:合金的凝固方式、铸件凝固时期的收缩应力。

2)油底壳裂纹缺陷的防止措施如下:

①合金化学成分。在化学成分许可的条件下,对加宽合金结晶范围的成分形成粗大晶粒的成分、容易形成夹杂物的成分应尽量减少用量,或从工艺上采取措施尽可能减小它们的不良影响,如含铜量、含镁量尽可能地取下限,铝液要注意除气、除渣工艺及变质处理的效果。

②铸造工艺措施。主要从工艺及参数设计等方面采取措施。

工艺设计方面:采用外冷铁局部降温、减少保温涂料用量等措施,加快热裂部位冷却速度,可以有效地防止热裂纹的出现。采用脱模性能优良的涂料减小铸件与铸型之间的摩擦阻力,可以有效地减轻热裂纹的严重程度;也可在局部芯腔采用砂芯,通过提高砂芯溃散性,达到降低铸型阻力的目的。

浇注系统设计方面:内浇道设在铸件薄壁处,将金属液分散引入型腔,铸件热裂的缺陷可以得到明显的改善。

工艺参数选择方面:可从浇注温度、细化晶粒、涂料厚度等方面进行控制。

a.浇注温度:在保证充型能力的条件下,降低铝液的浇注温度,可以降低合金的收缩量,有效地防止热裂纹的出现;同时提高金属型温度,可以提高铸件出型时的温度,减小铸件冷却时的收缩量,可以非常有效地防止热裂的出现。

b.细化晶粒:细化一次结晶的晶粒是防止铸件热裂的有效措施之一。晶粒细化,液相流动阻力减小,而且凝固末期液膜中的固相桥增多,提高了液膜的抗断能力。在这种合金中加入晶粒细化剂,得到等轴晶晶粒,能有效地减小铸件热裂倾向。

c.涂料厚度:尽可能地保证铸件各部分冷却速度均匀,避免铸件产生过大的铸造应力而产生裂纹。型腔内涂料层的分布应符合铸件的凝固顺序,适时缩短抽芯和开模时间,可以避免铸件受阻而形成裂纹。一般铸件浇冒口凝固结束即可抽芯开型。

铸件结构设计方面:铸件结构设计不合理,是产生热裂缺陷的重要原因之一。应尽量使铸件壁厚均匀,两壁相交位置的凹角应有足够大的圆角半径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。