1.铸造工艺特点

金属型铸造与砂型铸造比较,在技术上与经济上有许多优点。

1)金属型生产的铸件,其力学性能比砂型生产的铸件高。同样合金,其抗拉强度平均可提高约25%,屈服强度平均提高约20%,其耐蚀性和硬度也有显著提高。

2)铸件的精度比砂型铸件高,表面粗糙度比砂型铸件低,而且质量和尺寸稳定。

3)铸件成品率高,金属液耗量减少,一般可节约15%~30%。

4)不用砂或者少用砂,一般可节约造型材料80%~100%。

此外,金属型铸造的生产率高,使铸件产生缺陷的原因减少,工序简单易实现机械化和自动化。

金属型铸造虽有很多优点,但也有不足之处。

1)金属型铸造成本高。

2)金属型不透气,而且无退让性,易造成铸件浇不到、开裂或铸铁件白口等缺陷。

3)金属型铸造时,铸型的工作温度、合金的浇注温度和浇注速度、铸件在铸型中停留的时间,以及所用的涂料等,对铸件质量的影响较大,需要严格控制。

金属型铸造目前所能生产的铸件,在重量和形状方面还有一定的限制。例如,对于钢铁铸件,只能是形状简单的铸件,铸件的重量不可太大,壁厚也有限制,较小的铸件壁厚无法铸出。因此,在决定采用金属型铸造时,必须综合考虑下列各因素:铸件形状和重量大小是否合适;是否有足够的批量;完成生产任务的期限是否许可。

2.金属型铸造工艺

(1)金属型的预热 未预热的金属型不能进行浇注。这是因为金属型导热性好,液体金属冷却快,流动性剧烈降低,容易使铸件出现冷隔、浇不到、夹杂、气孔等缺陷。未预热的金属型在浇注时,铸型将受到强烈的热冲击,应力倍增,使其极易破坏。因此,金属型在开始工作前,应该先预热,适宜的预热温度(即工作温度),随合金的种类、铸件结构和大小而定,一般通过试验确定。一般情况下,金属型的预热温度不低于150℃。金属型的预热温度控制见表7-2和表7-3。

表7-2 金属型在喷刷涂料前的预热温度控制

表7-3 金属型在浇注前的预热温度控制

金属型的预热方法如下:

1)用喷灯或煤气火焰预热。

2)采用电阻加热器。

3)采用烘箱加热,其优点是温度均匀,但只适用于小件的金属型。

4)先将金属型放在炉上烘烤,然后浇注液体金属,将金属型烫热。这种方法,只适用于小型铸型,因它要浪费一些金属液,也会降低铸型寿命。

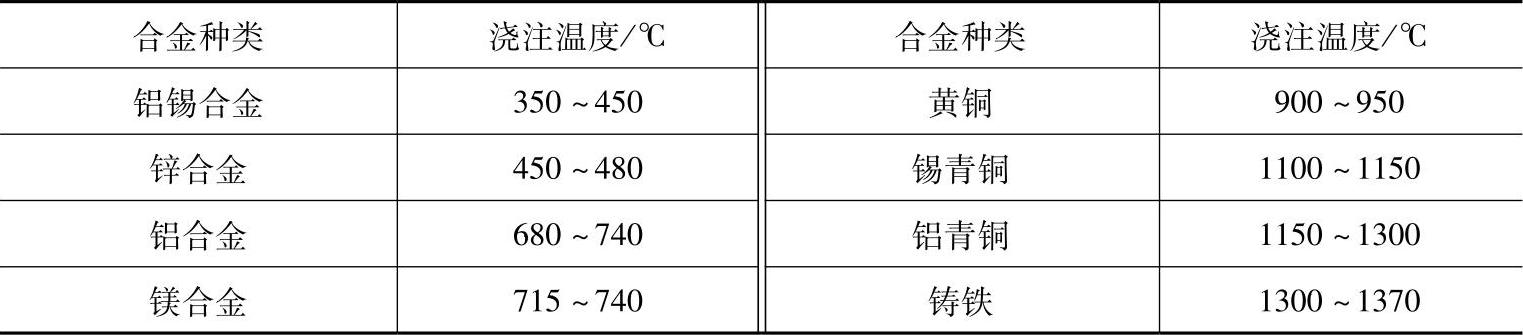

(2)金属型的浇注 金属型的浇注温度一般比砂型铸造时高。可根据合金种类(如化学成分)、铸件大小和壁厚,通过试验确定。各种合金的浇注温度见表7-4。

表7-4 各种合金的浇注温度

由于金属型的激冷和不透气,浇注速度应做到先慢、后快、再慢。在浇注过程中应尽量保证液流平稳。

(3)铸件的出型和抽芯时间 如果金属型芯在铸件中停留的时间越长,由于铸件收缩产生的抱紧型芯的力就越大,因此需要的抽芯力也越大。金属型芯在铸件中最适宜的停留时间,是当铸件冷却到塑性变形温度范围,并有足够的强度时,这时是抽芯最好的时机。铸件在金属型中停留的时间过长,型壁温度升高,需要更多的冷却时间,也会降低金属型的生产率。(https://www.xing528.com)

最合适的拔芯与铸件出型时间,一般用试验方法确定。

(4)金属型工作温度的调节 要保证金属型铸件的质量稳定,生产正常,首先要使金属型在生产过程中温度变化恒定。因此,每浇一次,就需要将金属型打开,停放一段时间,待冷至规定温度时再浇。若靠自然冷却,需要时间较长,会降低生产率,所以常用强制冷却的方法。冷却的方式一般有以下几种:

1)风冷。在金属型外围吹风冷却,强化对流散热。风冷方式的金属型,虽然结构简单,容易制造,成本低,但冷却效果不十分理想。

2)间接水冷。在金属型背面或某一局部,镶铸水套,其冷却效果比风冷好,适于浇注铜件或可锻铸铁件。但对浇注薄壁灰铸铁件或球墨铸铁件,激烈冷却,会增加铸件的缺陷。

3)直接水冷。在金属型的背面或局部直接制出水套,在水套内通水进行冷却,这主要用于浇注钢件或其他合金铸件铸型要求强烈冷却的部位。因其成本较高,只适用于大批量生产。

如果铸件壁厚薄悬殊,在采用金属型生产时,也常在金属型的一部分采用加温,另一部分采用冷却的方法来调节型壁的温度分布。

(5)金属型的涂料 在金属型铸造过程中,常需在金属型的工作表面喷刷涂料。涂料的作用是:调节铸件的冷却速度;保护金属型,防止高温金属液对型壁的冲蚀和热冲击;利用涂料层蓄气、排气。

根据不同合金,涂料可能有多种配方,涂料基本由三类物质组成:粉状耐火材料(如氧化锌、滑石粉,锆砂粉、硅藻土粉等);黏结剂(常用水玻璃、糖浆或纸浆废液等);溶剂(水)。具体配方可参考有关手册。

涂料应符合下列技术要求:要有一定黏度,便于喷涂,在金属型表面上能形成均匀的薄层;涂料干后不发生龟裂或脱落,且易于清除;具有高的耐火度高温时不会产生大量气体;不与合金发生化学反应(特殊要求者除外)等。

(6)覆砂金属型(铁模覆砂) 涂料虽然可以降低铸件在金属型中的冷却速度,但采用刷涂料的金属型生产球墨铸铁件(例如曲轴),仍有一定困难,因为铸件的冷却速度仍然过大,铸件易出现白口。若采用砂型,铸件冷速虽低,但在热节处又易产生缩松或缩孔,在金属型表面覆以4~8mm的砂层,就能铸出满意的球墨铸铁件。

覆砂层有效地调节了铸件的冷却速度,一方面使铸铁件不出现白口,另一方面又使其冷却速度大于砂型铸造。金属型无溃散性,但很薄的覆砂却能适当减少铸件的收缩阻力。此外,金属型具有良好的刚性,有效地限制了球墨铸铁石墨化膨胀,实现了无冒口铸造,消除了疏松,提高了铸件的致密度。如果金属型的覆砂层为树脂砂,一般可用射砂工艺覆砂,金属型的温度要求为180~200℃。覆砂金属型可用于生产球墨铸铁,灰铸铁或铸钢件,其技术效果显著。

(7)金属型的寿命 提高金属型寿命的途径如下:

1)选用热导率大、热膨胀系数小,而且强度较高的材料制造金属型。

2)涂料工艺合理,严格遵守工艺规范。

3)金属型结构合理,制造毛坯过程中应注意消除残余应力。

4)金属型材料的晶粒要细小。

3.金属型铸造应用范围

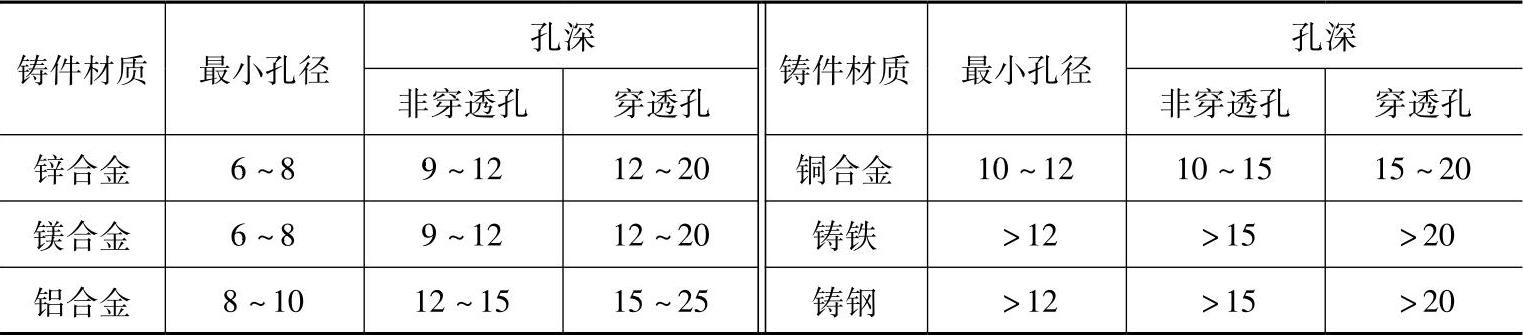

金属型铸造在飞机、汽车、航空器、军工装备的制造方面用途很广泛,在其他交通运输机械、农业机械、化工机械、仪器制造、机床等生产中应用也在不断扩大。金属型铸造生产的铸件小至数十克、大至数吨重,且应用合金种类广泛,但主要应用于非铁合金,钢铁材料应用不多。金属型的结构特点决定了金属型铸造不宜生产太大、太薄和形状复杂的铸件,因为金属型腔是机械加工出来的,如果内腔太复杂就必须有很多的抽芯机构,且金属型冷却速度太快太薄的铸件易造成浇不到缺陷。表7-5至表7-8概括了金属型的应用范围和特点。

表7-5 金属型铸造重量

表7-6 金属型铸件最大壁厚(单位:mm

表7-7 金属型铸件内孔的最小尺寸(单位:mm

表7-8 金属型铸造的应有批量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。