1.铸件的特征及要求

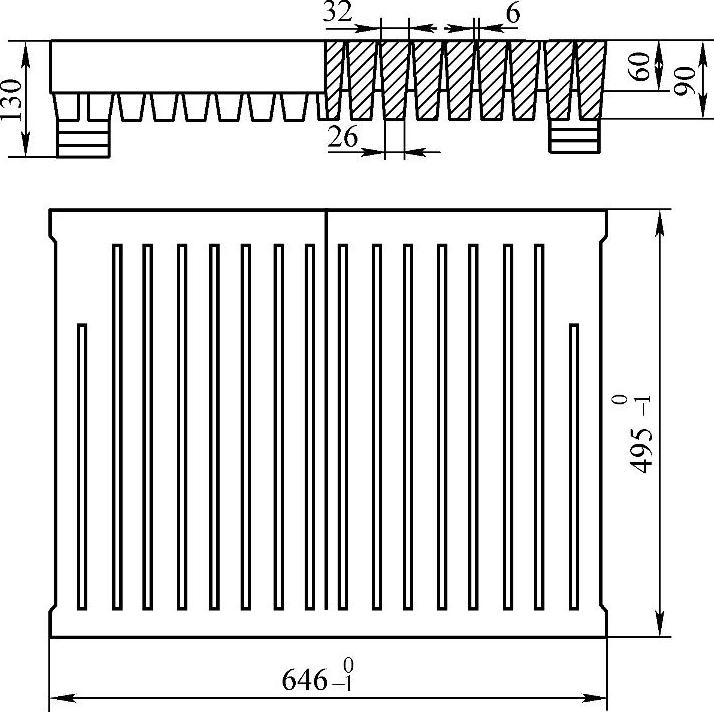

固定筛箅条(见图6-11)材质为高铬铸铁,结构尺寸为495mm×646mm×90mm,重量为234kg;硬度要求在48HRC以上,常温冲击韧度大于8.5J/cm2;铸件表面光滑平直,条形孔内表面粗糙度Ra要求为50μm,箅条间隙不得大于8mm。

图6-11 固定筛箅条简图

虽然铸件上的条形孔分布均匀,但孔长、深而且宽度窄。浇注成形后发现条形孔内被铁包砂堵死,采用各种清砂工具均无法去除。经过研究,对工艺进行了改进,将泡沫模样上条形孔装箱在振动时用铬铁矿砂代替硅砂充填铸出。由于铬铁矿砂的热导率比硅砂大好几倍,而且在熔融金属浇注过程中,铬铁矿砂本身发生固相烧结,从而有利于防止熔融金属的渗透。

2.铸件质量控制方法

1)根据铸件工艺图制作样板。高铬铸铁线收缩较大,铸件线收缩率取2%用电热丝切割器,将密度为18~25g/cm3的泡沫板材加工成铸件泡沫模样,并用细砂纸磨光。铸件泡沫模样要符合下列要求:必须符合铸件图的几何形状和工艺尺寸;表面必须光滑,不应有明显的突起和凹坑。

2)涂料采用自行研制的水基锆石粉涂料。由于固定筛箅条轮廓尺寸较大条形孔长、深且宽度窄,为防止浇注时产生浇不到现象,应采用较高的浇注温度。因此,要求涂刷较厚的涂层,铸件外表面涂层厚度要求为1.5mm,孔内为0.8mm。(https://www.xing528.com)

3)采用卧浇方式且从铸件侧面开设两道内浇道。这样浇注后铁液平稳充型,减轻铸件局部过热,使铸件凝固时温度均匀,有利于消除粘砂缺陷。为了防止金属液进入铸型时产生冲击和喷溅现象,内浇道做成变截面式喇叭形,选用  的浇注系统,这样就保证了在整个浇注过程中铸型始终处于封闭的负压下。

的浇注系统,这样就保证了在整个浇注过程中铸型始终处于封闭的负压下。

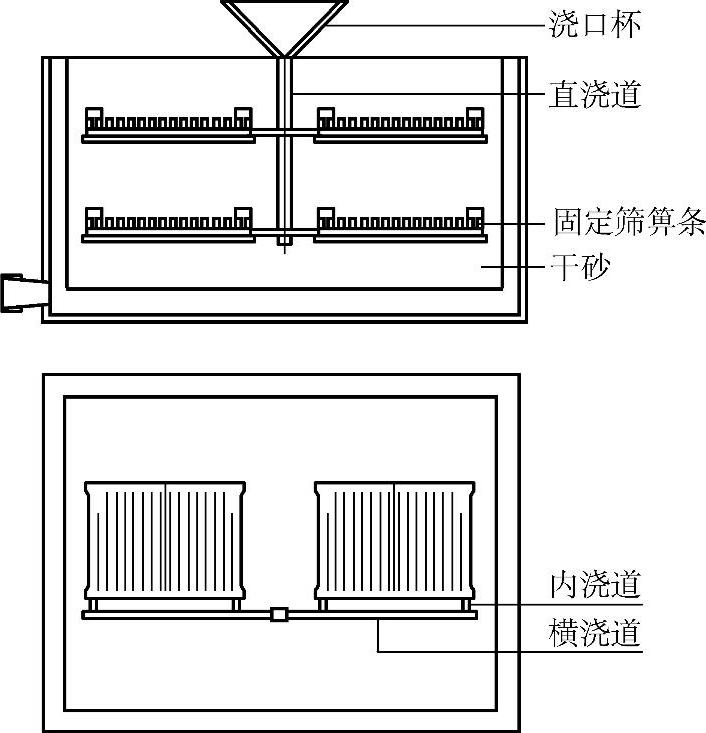

4)采用50~100目干硅砂装箱装箱简图如图6-12所示。在上端敞开的砂箱里,先填入100mm厚的底砂然后开动振动台,按X、Y方向按钮振实,振实时间为40s左右。刮好底砂,在将要放模样的位置铺一层铬铁矿干砂,厚度为20mm,面积稍大于模样底面。将模样按规定的位置摆放在铬铁矿砂上并加以固定,条形孔尺寸大的面朝上,以利于铬铁矿干砂充填;然后先往条形孔内装铬铁矿干砂装满后按Z轴方向按钮振实一次;继续往条形孔中装铬铁矿砂,装满后再振实,直至条形孔内的铬铁矿砂全部振实。继续装硅砂,装到模样高度时,在模样上部铺放一层铬铁矿砂,厚度为20mm,将模样上部铺满;然后继续装砂装到80~100mm砂层后要按X、Y轴方向按钮振实一次。当砂子埋到砂箱4/5高度时,按X、Y及Z轴方向按钮振实。将砂子装满后,再振动一次。将砂子刮平,覆盖塑料布,放上浇口杯,塑料布上覆盖15~20mm厚的砂子,上面盖保护钢板,以免浇注时铁液飞溅,损坏塑料布,破坏真空。

图6-12 装箱简图

5)铁液用1t/h中频感应电炉熔炼,采用转包式盛钢桶于1550℃将铁液从炉中倒入浇包里。镇静铁液,扒去表面浮渣,在铁液表面上撒上保温剂,浇注温度控制在1470~1490℃。浇注前,开动真空泵抽真空,将负压控制在0.06~0.09MPa范围内才可浇注。浇注时,浇包必须对准浇口杯中心,然后进行浇注浇注过程中要注意挡渣。浇注方法,应遵循一慢、二快、三稳的原则。浇注10min后将负压关闭,再过5min立即打箱。

经过以上综合措施,打箱后的铸件用清砂工具敲击,条形孔内铬铁矿残砂全部脱落,条形孔内表面光洁,铸件各部位尺寸均符合图样要求。由于高温打箱后铸件表面呈红热状态,表面基本无砂,在空气中迅速冷却,相当于高温余热空冷,使铸件表现出良好的抗冲击磨损性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。