1.增碳的规律

铸钢件的增碳具有不均匀性,不同铸件不同部位的增碳量不同。铸件增碳由内浇口处开始,沿充填流线呈递增分布趋势;充型末端及钢液汇流处,增碳明显高于其他部位;铸件的不同壁厚增碳量不同

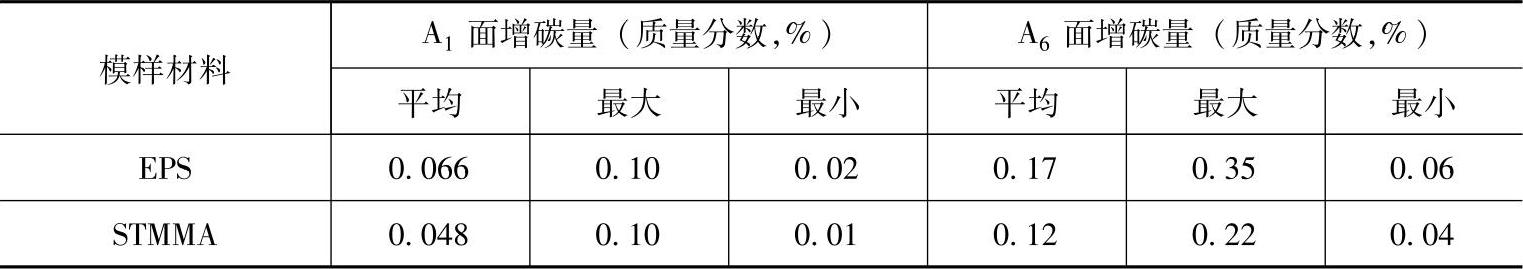

对于碳的质量分数为0.15%的集装箱角件(原钢液为Q345),钢液从集装箱角件A1面底部浇入,如图6-1所示。从最初进入钢液的A1面(壁厚30mm)和最后进入钢液的A6面(壁厚10mm)不同部位钻2mm深的孔取样,测定其增碳量,其最大值、最小值和平均值列入表6-1中。

图6-1 集装箱角件不同部位增碳量测试试件为取样位置

1—内浇道 2—A6面3—冒口 4—A1面

2.铸钢件增碳预防措施

1)采用密度为0.024kg/m3的STMMA模样。

2)采用较高的浇注温度(1650℃)、合理的浇注速度和浇注系统。

3)采用0.6~0.8mm厚、较高透气性的石英粉铝矾土涂料,并在其中加入Fe2O3粉等附加物,以改善浇注时的还原性气氛。

表6-1 铸件不同部位的增碳量

4)模样上开设排气通道,让热解产物排出铸件外。

5)采用较高的负压度(0.045MPa)。

6)加速铸件冷却,浇注后3~5min落砂处理。

将浇注的铸件进行解剖,并与原先采用EPC模样,未采取上述相应措施的铸件进行对比,结果如表6-2所示。

从表6-2中可以看出,对于碳的质量分数为0.15%、壁厚不均匀、结构较复杂的铸钢件,即使采用了上述综合措施,增碳缺陷仍然存在,某些部位的铸件含碳量仍然要超标,这是现有的消失模铸造方法的局限性,除非采取完全有异于现有工艺方法的其他措施。(https://www.xing528.com)

表6-2 碳的质量分数为0.15%的Q345集装箱角件表面增碳量

3.采用Replicast CS(ceramic shell)法消除增碳缺陷

英国铸钢研究与贸易协会研究成功一种类似于熔模铸造的Replicast CS法可以完全消除铸钢件增碳缺陷。该法采用泡沫模样取代熔模铸造中的蜡模制造铸造壳型,其工艺要点如下:

1)可采用高密度的EPS模样。因为模样的密度提高,可以提高模样的尺寸精度,降低表面粗糙度,因而有利于铸件质量的提高。

2)根据铸件的大小,涂上3或4层耐火涂料,每上一层涂料在表面撒上一层砂(雨淋加砂或在流态砂床中)。

3)在1000℃的炉子中加热5min,烧掉EPS模样,同时使型壳焙烧干燥。

4)将冷却的空壳型四周填干砂、装箱,浇注时对砂箱抽真空。

5)浇完后撤去真空,防止铸型对铸件收缩的限制,避免产生热裂缺陷。

6)旧砂几乎可以完全回用。

采用这种方法生产的铸钢件可以完全消除增碳缺陷,适用于任何钢种(包括低碳钢、高合金钢)铸件。可以浇注比熔模铸造大得多的铸件,其尺寸精度和表面粗糙度可以达到熔模铸造小件相当的水平。

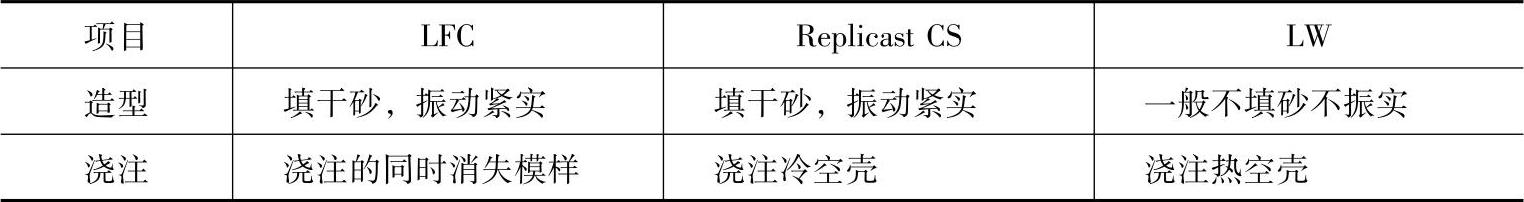

表6-3列出了Replicast CS法与熔模铸造(LW法),以及通常的消失模铸造法(LFC)的比较,从表中可以看出三种工艺方法的异同点。

表6-3 Replicast CS法与LFC及LW法比较

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。