1.铝合金铸件消失模铸造针孔、缩松的形成原因

1)铝合金液的比热容比钢液、铁液小。为防止模样汽化吸热,金属液流动前沿温度下降造成冷隔、浇不到缺陷,通常熔化、浇注温度都比较高,尤其是薄壁铝合金铸件;但温度越高,铝合金的吸气量越严重,越容易引起针孔、缩松缺陷。

2)消失模采用干砂造型,其冷却速度慢。金属液的凝固时间长,倾向于糊状凝固,冷却时气体析出,容易引起针孔和缩松缺陷。

2.各种工艺因素对铸铝件针孔、缩松的影响及防止措施

(1)熔炼工艺

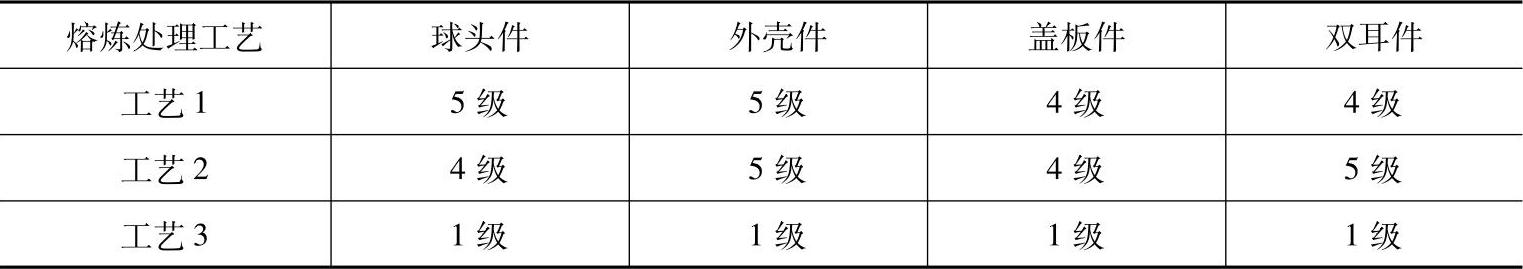

1)铝液高温变质处理。鉴于高温下铝液吸气严重,尤其是变质以后吸气还要加剧,因此要求铝液变质后还要精炼;而钠变质后,若再精炼,其变质效果会很快衰退。只有采用长效变质剂锶变质才可以再吹氩精炼,而不会影响其变质效果。因此,通常宜采用锶进行变质处理。表5-7所示为不同铝液处理工艺对铝铸件针孔度的影响。

表5-7 不同铝液处理工艺对铝铸件针孔度的影响

注:工艺1:0.6%(质量分数,下同)C2Cl6精炼,钟罩压放;2.0%三元钠变质剂处理15min后浇注。工艺2:吹氩气10min,加0.04%~0.06%锶变质处理后浇注。工艺3:0.5%高温去渣剂去渣,氩气精炼,并加0.04%Sr、0.2%Ti变质、细化晶粒复合处理,20min后浇注。

2)晶粒细化。采用Al-5Ti-lB中间合金进行晶粒细化处理,由于其中的TiAl3和TiB2提供了异质形核活性核心,使α-Al相得到细化,阻碍了气泡的形核,因而可以减少铸件的针孔、缩松。

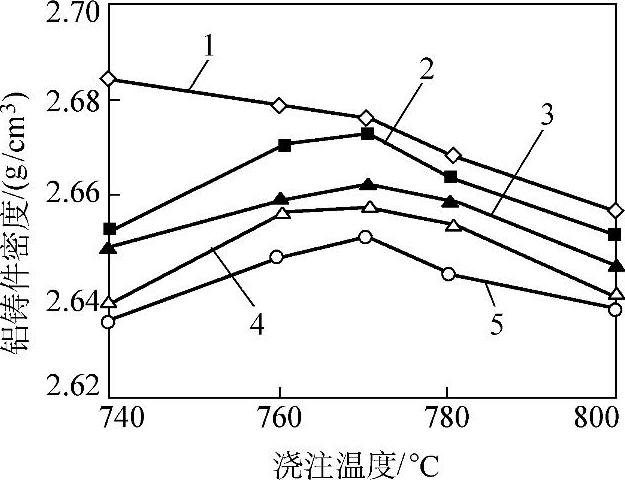

(2)模样材料 铝合金铸件通常采用EPS做模样材料,对其密度大小的选择应加以重视。如图5-11所示,EPS的密度越高,铝合金铸造的针孔越严重。为了抑制铝铸件的针孔、缩松缺陷,模样密度一般为18~22kg/m3。

图5-11 模样密度对铝铸件密度的影响(https://www.xing528.com)

1—无EPS 2—EPS密度18kg/m3 3—EPS密

度20kg/m3 4—EPS密度22kg/m3 5—EPS密度28kg/m3

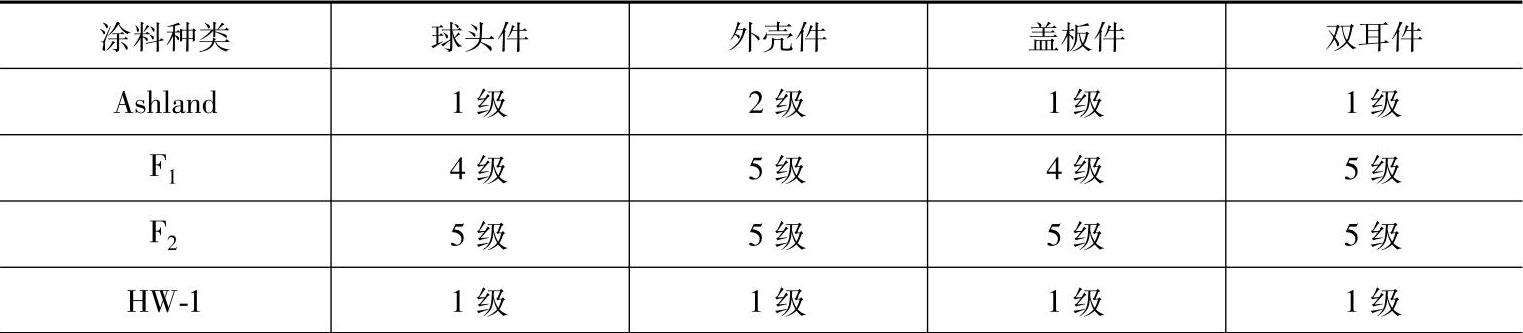

(3)涂料 涂料对铸件针孔、缩松缺陷有很大影响,主要体现在两个方面:①涂料吸着液态聚苯乙烯的能力越强,越有利于提高铝铸件的密度,减少其针孔缺陷;但吸着性过大,会引起浇不到的缺陷。因此,铝合金用涂料的吸着性以2.9%~3.5%为最佳。②涂料的厚度从0.2mm增大到0.8mm时,铝铸件的密度从2.675g/cm3下降到2.646g/cm3。为了减少针孔和缩孔缺陷,获得2级以下的针孔度,涂层厚度不宜超过0.5mm;当然,涂料也不能太薄,否则容易开裂剥落,也不利于抵抗模样变形。因此,适当的涂料厚度应该是0.2~0.5mm。表5-8所示为不同涂料对铸件针孔度的影响。

表5-8 不同涂料对铸件针孔度的影响

注:Ashland为美国Ashland公司涂料;F1、F2为国内购买的两种商品涂料;HW-1为自制的涂料

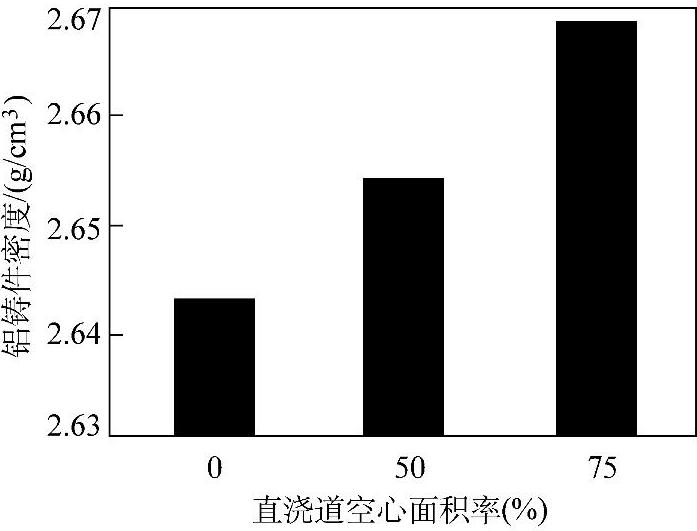

(4)浇注系统 在适当的直浇道高度(约高于铸件顶面200mm)和面积的情况下,尽量采用空心直浇道。如图5-12所示,直浇道空心面积率越大,铸件针孔、缩松缺陷越少,铸件密度提高这主要是减少了热解产物的缘故。

图5-12 直浇道空心面积率对铝铸件密度的影响

(5)浇注温度 浇注温度太高吸气严重,精炼困难,同时冷却速度慢,倾向于糊状凝固,导致针孔、缩松缺陷增加。因此,在保证铸件不产生冷隔、浇不到缺陷的前提下,应尽量降低浇注温度。

(6)负压度 负压容易引起铝液产生紊流,金属液易卷入热解产物而引起气孔缺陷;同时,负压会降低氢在铝液中的溶解度,加剧氢的析出,从而增加了针孔、缩松倾向。因此,铝合金消失模铸造一般不采用负压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。