消失模铸钢件中,铸件的表面乃至整个断面的含碳量明显高于钢液的原始含碳量,从而造成铸件加工性能恶化而报废的现象称为增碳。浇注过程中,泡沫模样受热汽化产生大量的液相聚苯乙烯、气相苯乙烯、苯及小分子气体(CH4、H2)等,沉积于涂层界面的固相碳和液相产物是铸件浇注和凝固过程中引起铸件增碳的主要原因。采用增碳程度较轻的泡沫模样材料(如PMMA)、优化铸造工艺因素(浇注系统、涂料、真空度等)、开设排气通道、缩短打箱落砂时间等,都有利于有效控制铸钢件的增碳缺陷。

1.铸钢件增碳的机理

泡沫模样材料都是含碳量很高的高分子材料,例如在聚苯乙烯分子中,碳的质量分数为92%,它与高温金属液接触时产生热解蒸气并最后析出大量活泼性很高的光亮碳粉。这些热解产物一部分通过涂层向干砂型中扩散,一部分则向正在凝固的金属液中扩散,形成增碳层。

2.铸钢件增碳的影响因素

凡是能影响金属与模样热解产物之间含碳量差值、浇注过程中热解产物的排出速度、热解产物与钢液或铸件相互作用时间,以及碳向钢液或铸件扩散热力学和动力学条件的因素,都会对铸钢件的增碳产生影响。这些因素主要包括:

(1)模样材料 消失模铸造泡沫模样材料主要有:EPS(聚苯乙烯)、EPM-MA(聚甲基丙烯酸甲酯)、STMMA(共聚物,EPS∶EPMMA=3∶7)等。采用EPS材料时,出现增碳缺陷的可能大;而采用EPMMA材料,可大大减轻铸钢件的增碳缺陷;而STMMA材料综合了EPS和EPMMA的优点,为解决铸钢件增碳和气孔缺陷提供了可能。

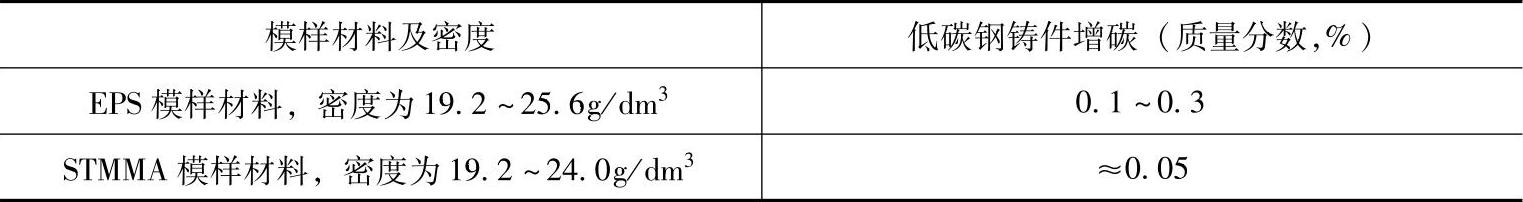

用EPS与STMMA模件材料生产铸钢件时的增碳情况对比,如表5-5所示。

表5-5 低碳钢消失模铸件增碳情况

为了减少铸钢件的增碳,采用EPMMA或STMMA是十分有效的;但EPM-MA发气量大,发气速度也快,浇注时容易产生喷溅、呛火现象,造成气孔等缺陷;而STMMA则要好得多。因此,STMMA成为生产铸钢件的首选材料。

除模样材料种类的选择之外,模样的密度也是不可忽视的重要因素。密度过大,必定增加模样中总含碳量,当模样材料的密度超过30kg/m3时,铸件的增碳缺陷会急剧增加。因此,在保证模样强度足够的前提下,其密度应尽量低一些,通常希望控制在17~25kg/m3。采用空心结构模样或低密度模样,可大大减少铸件的增碳缺陷;生产铸钢件时所用的模样材料密度,比生产铝合金件灰铸铁件、球墨铸铁件的模样材料密度要求更低。

(2)涂层的透气性 涂层的透气性决定着金属液流动前沿热解产物排除的难易程度。既会影响到气隙中与金属液接触热解产物的浓度,也会影响到金属液的流动速度,因而影响到金属液与热解产物接触的时间,从而对增碳有着重要影响。涂料透气性的改善主要取决于涂料的配比,特别是骨料的粒度、粒形涂料的浓度和涂层的厚度。

(3)铸型的负压度 真空的运用将加快EPS热解产物向铸型中扩散,从而减少金属液流动前沿热解产物的浓度和铸件与热解产物的接触时间,因而减少铸件的增碳量,如负压度由0.028MPa提高到0.05MPa时,Q345条形试样的增碳量(质量分数)由0.09%降为0.03%,增碳层深度也由0.85mm减少为0.50mm。但负压度的提高以不产生附壁效应为限,如果因负压而引起紊流,将模样及其热解产物卷入金属液中,则会引起夹渣、气孔等其他缺陷,这是不可取的。

(4)浇注系统 浇注系统采用底注式时,铸件的上表面增碳严重;采用顶注式时,又容易造成紊流,将热解产物夹入金属液中造成气孔或内部增碳。通常对于高度不大的小件采用顶注式浇注,对于高度较大的大件采用底注式或阶梯式浇注,并在金属液最后到达的地方设置排渣冒口。

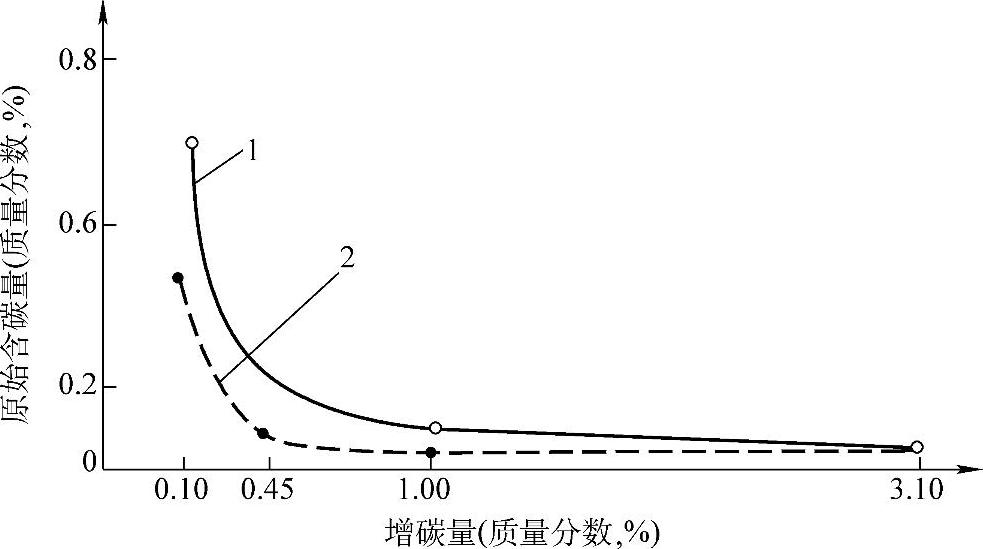

(5)合金的化学成分 合金材料中的碳元素含量是影响铸钢件渗碳的主要因素。通常钢液中原始含碳量越低,其增碳的趋势越大,反之就越小(如图5-5所示)。增碳缺陷主要发生在低碳钢中,当钢液中的原始含碳量超过0.45%(质

(https://www.xing528.com)

(https://www.xing528.com)

图5-5 钢液中原始含碳量对渗碳的影响

1—铸件壁厚40mm 2—铸件壁厚20mm

量分数)时,增碳很少。

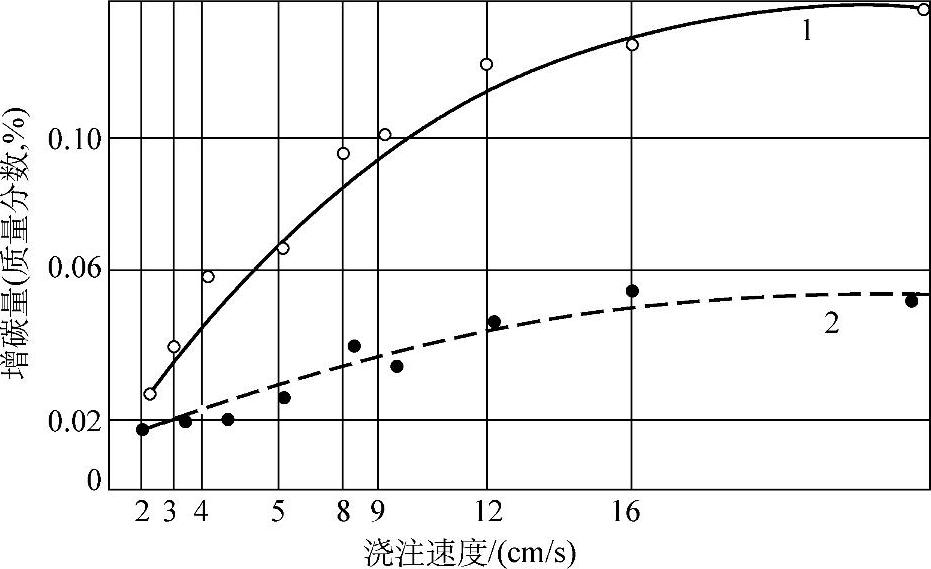

(6)浇注速度 浇注速度的增加会强烈地影响铸钢件表面的增碳程度,如图5-6所示。当浇注速度提高时,模样热分解过程中液相的析出物大大增加,使金属液与泡沫模样之间的间隙减小,并使析出的液相从间隙中被挤向铸件表面积聚,造成有利于增碳作用的浓度条件,从而加剧增碳过程的进行。为了减少增碳,设计浇注速度的原则是:浇注速度不宜过快,过快会增加增碳量,应尽可能与模样气体热解产物排出速度相一致,使模样尽快汽化,并将汽化产物排出型外;金属液与残留液、固态热解产物接触的时间应尽量短,同时尽可能将它们排出到冒口和排渣口中去。

图5-6 浇注速度、铸件壁厚与增碳量之间的关系

1—铸件壁厚40mm 2—铸件壁厚20mm

(7)铸件的壁厚 铸件的壁厚越大,其增碳量越多(如图5-5、图5-6所示)。由于铸件的壁厚越大,铸件的液态保持时间越长,也延长了铸件的金属液表面与泡沫模样分解物的作用时间,从而使增碳量增加。

3.增碳缺陷的防止措施

1)尽量采用EPMMA或STMMA共聚物模样材料。

2)在保证不产生粘砂缺陷的条件下,尽可能提高涂料的透气性,即采取减少涂层厚度、增大耐火材料粒度的措施。

3)选用低密度的泡沫材料和空心的模样结构。

4)提高浇注时的真空度。

5)选择合理的工艺参数、浇注系统和浇注速度,以加强铸型的排气能力控制间隙和泡沫模样的汽化速度,尽量减少金属液流动前沿泡沫模样的液相或固相产物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。