坍塌是指浇注过程中铸型出现塌陷,金属液进入铸型中的通道被坍塌的散砂阻塞,或金属液不能再从直浇道进入型腔而造成浇注失败等。浇注大件特别是大平面铸件、内腔封闭或半封闭的铸件时,容易出现坍塌缺陷;一些管状零件、箱体筒形零件的内部,由于负压不容易同时到达或不均匀,较容易出现坍塌缺陷。

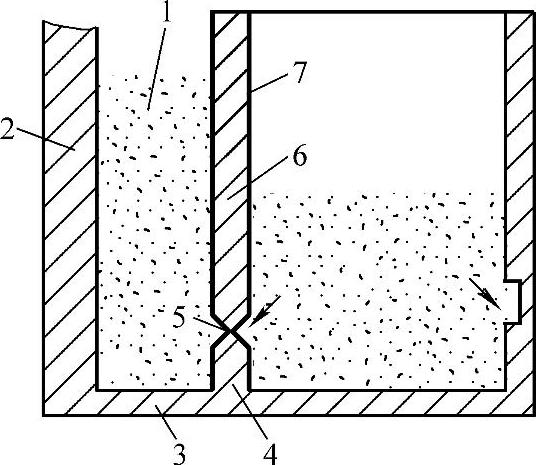

图5-2所示为坍塌缺陷形成的示意图。高熔点的钢铁金属液浇入铸型后,泡沫模样产生大量的热解气体。当热解气体聚集在某些部位未能及时排出型外时该处的局部气压p2就会迅速上升。当p2与金属液流动前沿气隙中的气压p1形成的压差超过涂层的允许应力时,涂层就会破裂,干砂流入气隙中,于是就产生了坍塌缺陷。严重的坍塌缺陷,会使得金属液不能继续进入型腔,造成浇注失败。

图5-2 坍塌缺陷形成示意图

1—干砂 2—直浇道 3—内浇道4—金属液 5—气隙 6—泡沫模样 7—涂层

1.铸型坍塌缺陷的形成原因

1)浇注时,金属液喷溅严重,致使封闭砂箱的塑料薄膜烧失严重,砂箱内的真空度急剧下降。

2)浇注速度过慢,特别是在断流浇注的情况下,金属液不能将直浇道密封,大量气体从直浇道吸入,使砂箱内的真空度显著下降。

3)砂箱内的原始真空度定得太低,特别是深腔内由于模型壁的阻隔作用,其真空度更低。

4)铸件壁两侧散砂的紧实度不同,以及真空度不均匀,形成较大的压力差。

5)浇注方案不合理,大件采用顶浇时,容易造成瞬时间模样汽化的气体不能被排除到砂箱外的情况,使砂箱内真空度下降。

6)抽真空系统的抽气能力低。(https://www.xing528.com)

7)型砂的摩擦因数小,在同样真空度时所能达到的抗剪强度小;浇注时当砂型的抗剪强度小于金属液的流动冲击力时,便会产生坍塌缺陷。

2.坍塌缺陷的防止措施

1)浇注时,应尽量避免金属液的喷溅,为了防止封闭砂箱的塑料薄膜被喷溅的金属烧失,可在薄膜上面覆盖一层干砂或造型砂。

2)合理掌握浇注速度,保证浇口杯内始终被金属液充满,浇注过程中尽量不要断流。

3)提高砂箱内的初始真空度,在个别地方可预埋抽气管。

4)浇注大件时,应采用底注式浇注系统浇注,抑制泡沫塑料模样汽化的发气量;同时使汽化逐层进行,从浇注一开始就在气隙处保持一定的压力。

5)选用抽气量大的真空泵。采用两面抽气的砂箱结构,提高真空系统的抽气率。

6)采用硅砂做型砂。硅砂的摩擦因数大,密度小,因而有利于提高抗剪强度。

7)平面铸件应垂直放置造型或倾斜浇注,减小气隙,抑制汽化气体量。

8)在必要的情况下,将附加的抽气管支撑在砂箱上,可提高抗剪强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。