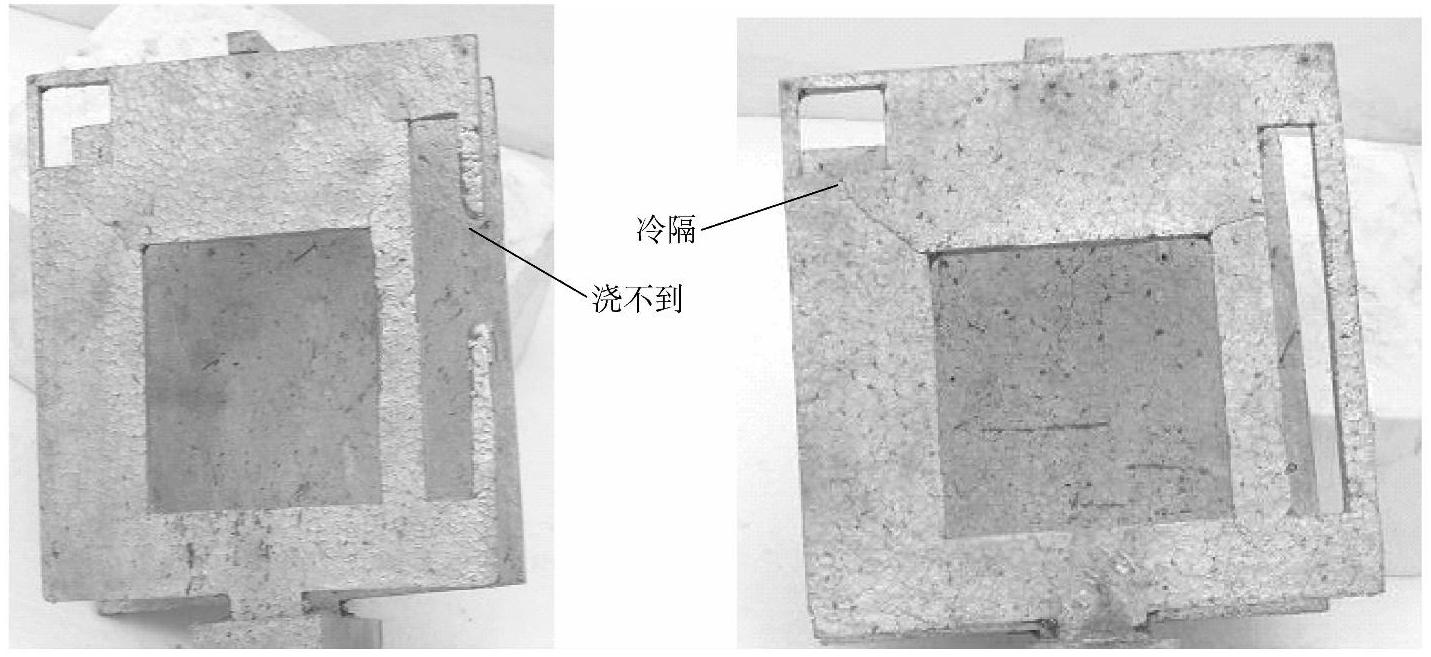

充型缺陷有浇不到、冷隔两类,如图5-1所示。浇不到缺陷的特征是铸件(尤其是薄壁铸件)未完全充满,末端呈圆弧状;而冷隔缺陷是铸件交接处未完全熔合,交接边缘是圆滑的。充型缺陷常出现在铝、镁等轻合金消失模铸件中。

图5-1 充型缺陷照片

1.充型缺陷的形成原因

浇不到和冷隔缺陷从形成原因看,都与金属液充型过程相关,主要是由于金属液的充型能力差。在传统的砂型铸造中,金属液的充型能力与金属液流动性、铸件结构、铸型、浇注系统等因素有关;而在消失模铸造中,除了上述因素影响金属液充型之外,EPS模样更是一个极为重要的因素。EPS模样热解产物的集聚,对金属液前沿产生背压,加大了金属液热量的损失,加剧了浇不到冷隔缺陷的产生。

(1)合金成分的影响 在消失模铸造充型过程中,高温金属液一部分热量用于汽化EPC模样,一部分传给了周围的型砂。铝、镁合金由于自身低潜热低比热容、低密度的特点,散热和冷却较快,易提前凝固,容易产生浇不到冷隔缺陷。

提高合金浇注温度,虽然可以提高金属液的流动性,然而随着浇注温度的提高,裂解产物中气体含量会随之增多,金属—模样间隙的压力也相应增大合金充型速度的提高并不是很明显。另一方面,过高的浇注温度会使得铝、镁合金氧化、吸气比较严重。

(2)模样材料与结构的影响 消失模铸造中所用模样密度,决定了EPS模样在浇注过程中裂解产物的量。高密度模样导致产生更多裂解的气态产物,从而在金属液前沿形成更高的背压,这将降低金属充型速度,在充满之前使更多的热量损失到型砂中;而且高密度模样在充型过程中需要更多的热量来裂解因此对金属液前沿的激冷作用更为明显。

模样几何结构相当于砂型铸造中的型腔部分,其结构越复杂,壁越薄,拐角越多,金属液在流动时阻力就增加,动能损失就越多,形成浇不到、冷隔缺陷的概率就会越大。

(3)涂料层的影响 涂料的性能对消失模铸件的质量有很大的影响,除了强度要求外,还有透气性、吸着性和导热能力的要求。低透气性的涂料层,增大了金属液前沿的背压,导致低的填充速度,充型时间延长,金属液向型砂中传递更多的热量,加大了浇不到缺陷形成的可能性。(https://www.xing528.com)

涂层的吸着性反映了涂层吸附液态热解产物的能力,包括润湿速率和吸收量,对于镁、铝合金消失模铸件质量非常重要,特别是会影响金属液的充型能力和型腔内的流动方式,进而影响浇不到缺陷和气孔缺陷的形成。涂层的吸着性一般在金属液前沿经过的时候表现出来。当涂层的润湿速率过低或吸收容量过小时,将会在金属液凝固之前阻止液态热解产物顺利从型腔内移出,从而增大形成浇不到、冷隔缺陷的概率。

涂层厚度同时影响着涂层的透气性和热传导能力,进而影响金属液的流动性。增大涂层厚度,将降低涂层的透气性;但同时提高了涂层的隔热保温能力和吸收液态热解产物的能力。因此,应根据铸件的结构和特点来确定涂层厚度。

(4)充型压力的影响 虽然镁合金真空低压消失模浇注过程中的充型能力大大提高,可以消除重力下浇注镁合金常出现的浇不到、冷隔缺陷,但如果浇注温度较低或者充型速度太慢,金属液前沿由于液态分解产物的激冷作用,固相枝晶增多,如果此时的充型压力仍维持原状,则不能使镁合金熔体快速而完全的充满EPC模样,仍然会出现浇不到和冷隔缺陷。

2.充型缺陷的防止措施

1)根据铸件壁厚和结构,确保足够的浇注温度(与普通砂型铸造的浇注温度比较,消失模铸造的浇注温度通常要提高30~50℃)和适宜的充型速度。

2)适当提高真空度和采用保温性好、模样液态分解产物吸收力强的涂料确保模样热解产物快速排除,避免金属液前沿降温太多。

3)严格控制模样和浇道的密度,在保证模样强度的基础上尽量降低模样的密度,如果条件允许采用空心浇道,则更有利于充型。

4)合理设计浇注系统,减短浇注流程,减小流动阻力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。