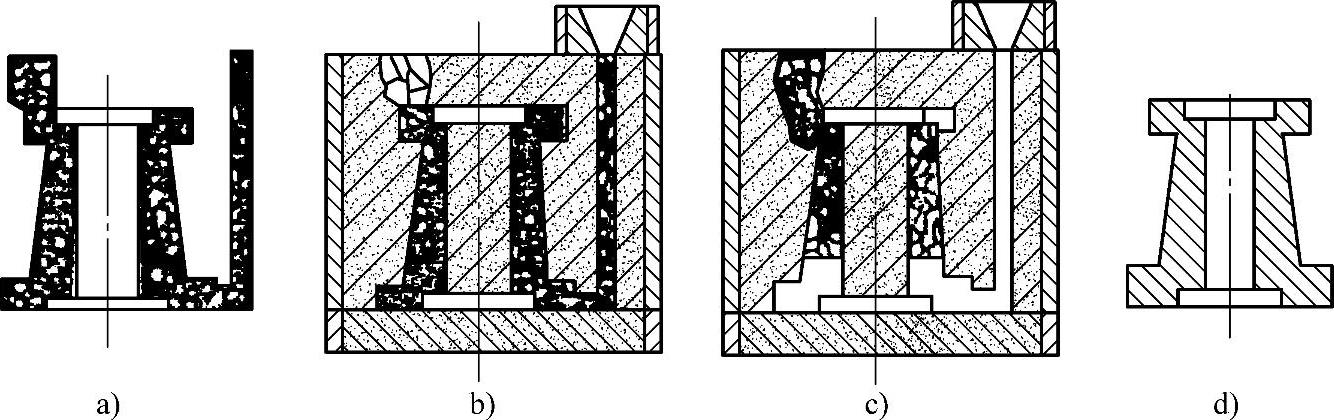

消失模铸造(Expendable Pattern Casting,EPC),又称汽化模铸造(Evapo-rative Foam Casting)或实型铸造(Full Mold Casting)。它是采用泡沫塑料模样代替普通模样紧实造型,造好铸型后不取出模样而直接浇入金属液,在高温金属液的作用下,泡沫塑料模样受热汽化、燃烧而消失,金属液取代原来泡沫塑料模样占据的空间位置,冷却凝固后即获得所需的铸件。消失模铸造的工艺过程如图4-1所示,消失模铸造零件及泡沫模样如图4-2所示。

图4-1 消失模铸造的工艺过程

a)组装后的泡沫塑料模样 b)紧实好的待浇铸型 c)浇注充型过程 d)去除浇冒口后的铸件

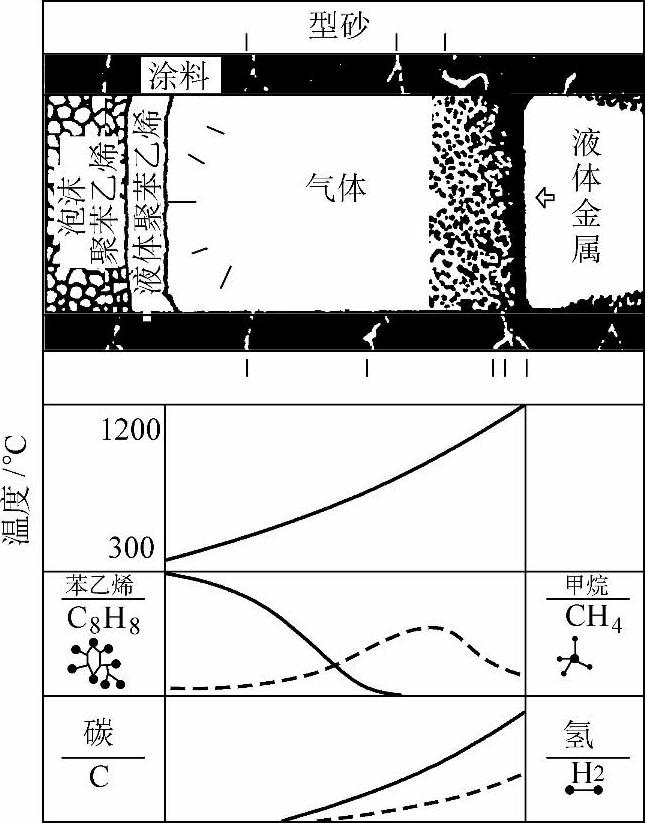

消失模铸造工艺的本质特征是在金属浇注成形过程中,留在铸型内的模样汽化分解,并与金属液发生置换。与金属液接触时,泡沫塑料模样总是按“变形收缩—软化—熔化—汽化—燃烧”的过程进行。在金属液与泡沫塑料模样之间存在着气相、液相,离液态金属越近,温度越高,气体相对分子质量越小浇注时液体金属前沿的气体成分变化趋势,如图4-3所示。这些过程及变化与铸件的质量密切相关。

与砂型铸造相比,消失模铸造方法具有如下主要特点:

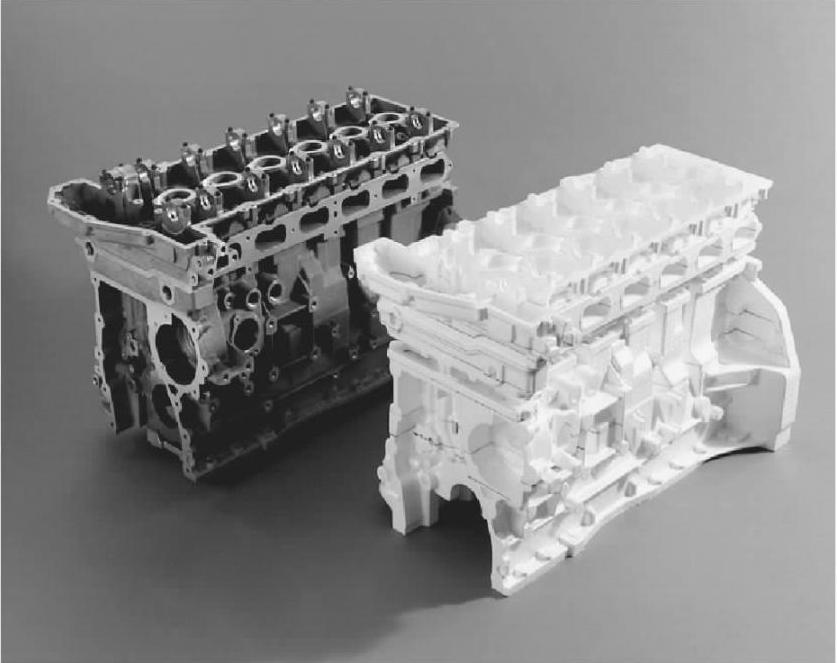

图4-2 六缸缸体消失模铸造零件及泡沫模样

图4-3 液态金属前沿的气体成分变化趋势(https://www.xing528.com)

1)铸件的尺寸精度高,表面粗糙度低。铸型紧实后不用起模、分型,没有铸造斜度和活块,取消了砂芯,因此,避免了普通砂型铸造时因起模、组芯合箱等引起的铸件尺寸误差和错箱等缺陷,提高了铸件的尺寸精度;同时由于泡沫塑料模样的表面光整,其表面粗糙度值可以较低,故消失模铸造的铸件的表面粗糙度值也较低。铸件的尺寸精度可达CT5~6级,表面粗糙度Ra为6.3~12.5μm。

2)增大了铸件结构设计的自由度。在进行产品设计时,必须考虑铸件结构的合理性,以利于起模、下芯、合箱等工艺操作,以及避免因铸件结构而引起的铸件缺陷。消失模铸造由于没有分型面,也不存在下芯、起模等问题,许多在普通砂型铸造中难以铸造的铸件结构,在消失铸造中不存在任何困难,增大了铸件结构设计的自由度。

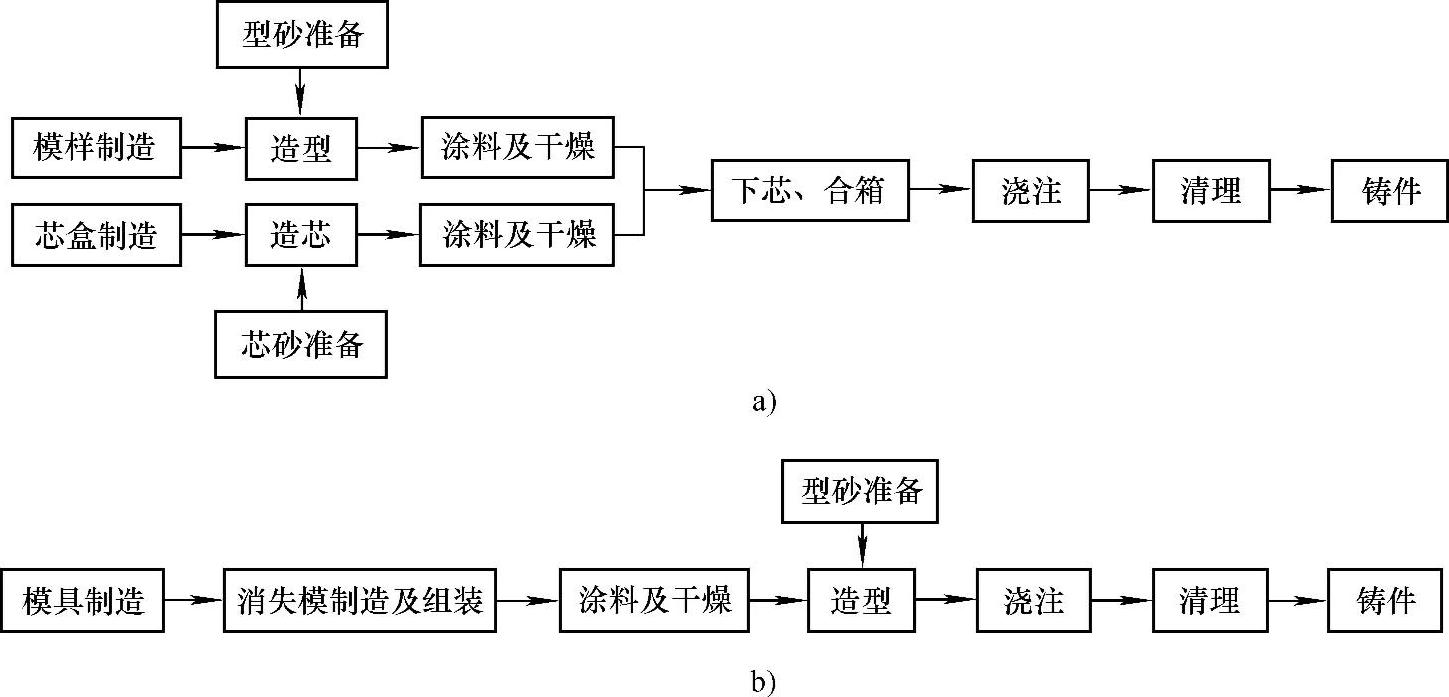

3)简化了铸件生产工序提高了劳动生产率,容易实现清洁生产。消失模铸造不用砂芯省去了芯盒制造、芯砂配制、砂芯制造等工序,提高了劳动生产率;型砂不需要黏结剂,铸件落砂及砂处理系统简便;同时,劳动强度降低,劳动条件改善,容易实现清洁生产。消失模铸造与普通砂型铸造的工艺过程比较,如图4-4所示。

4)减少了材料消耗,降低了铸件成本。消失模铸造采用无黏结剂干砂造型,可节省大量型砂黏结剂,旧砂可以全部回用。型砂紧实及旧砂处理设备简单,所需的设备也较少。因此,大量生产的机械化消失模铸造车间投资较少铸件的生产成本较低。

消失模铸造是一种近无余量的液态金属精确成形的技术,它被认为是“21 世纪的新型铸造技术”及“铸造中的绿色工程”,目前它已被广泛用于铸铁件铸钢件、铸铝件的工业生产。

图4-4 消失模铸造与普通砂型铸造的工艺过程比较

a)普通砂型铸造工艺过程 b)消失模铸造工艺过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。