1.酯硬化水玻璃砂型大量生产过程

(1)酯硬化水玻璃砂型生产线 自硬型的酯硬化水玻璃砂型生产系统组成较为简单,基本上由混砂机、振动台、辊道输送机等组成,必要时配备翻转起模机和合箱机,形成自硬型(芯)生产线。小型(芯)制作采用球形混砂机中大件型(芯)采用连续式混砂机。

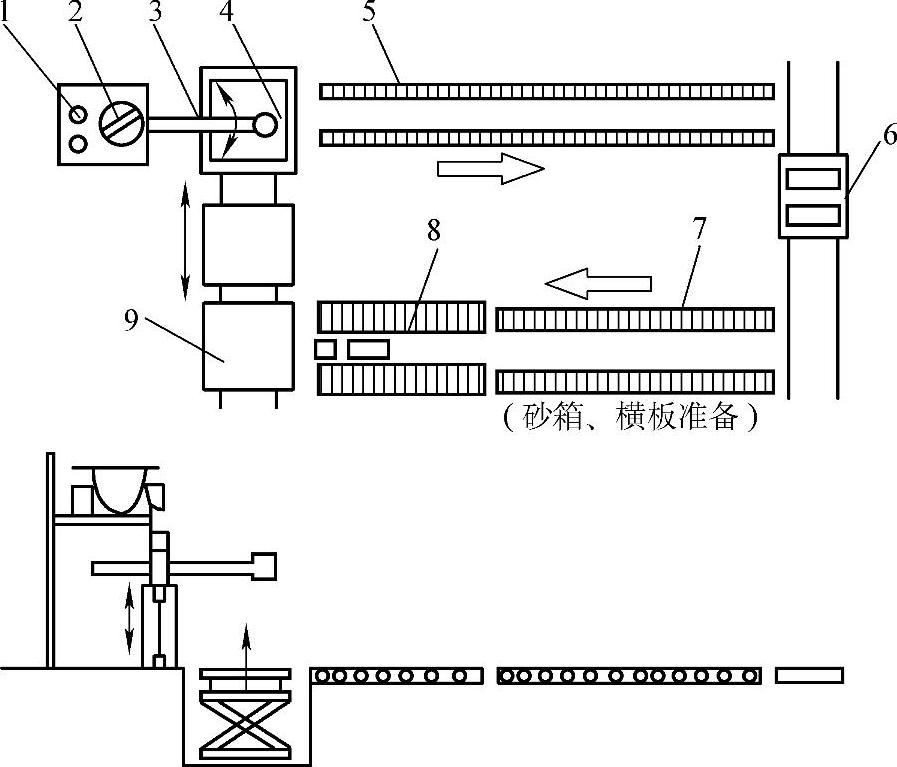

图3-35所示为由球形混砂机组成的水玻璃自硬砂型生产线。酯硬化水玻璃砂由球形高速混砂机2混制后,经回转带给料机3送至造型升降工作台4的砂箱内造型。砂箱填满后与模板一起推至辊道5上进行硬化,硬化以后用起重机将砂箱起模吊走至合箱浇注处进行下芯与合箱。模板经电动平车6转运到辊道7进行清理,并用起重机将空砂箱放上,再送至驱动辊道8和电动平车9上,运至造型升降台处继续造型。该生产线的特点是设备结构简单,数量少,它用于生产5t以下的铸件。

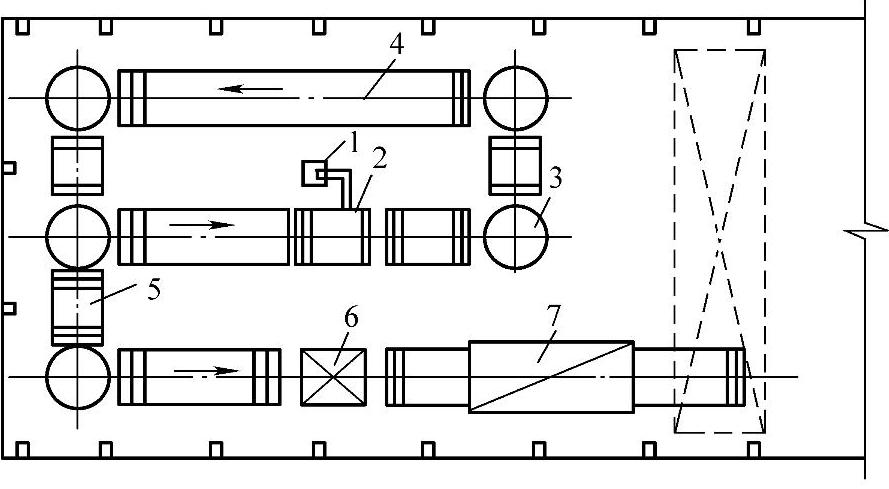

图3-36所示为采用连续混砂机组成的酯硬化水玻璃自硬砂型生产线(类似于自硬树脂砂型生产线)。它适合于批量生产、中大型铸件的生产。以连续混砂机为主体,配备起模翻转机、振动紧实台,并配以机动或手动辊道等设施,组成机械化程度较高的生产线。

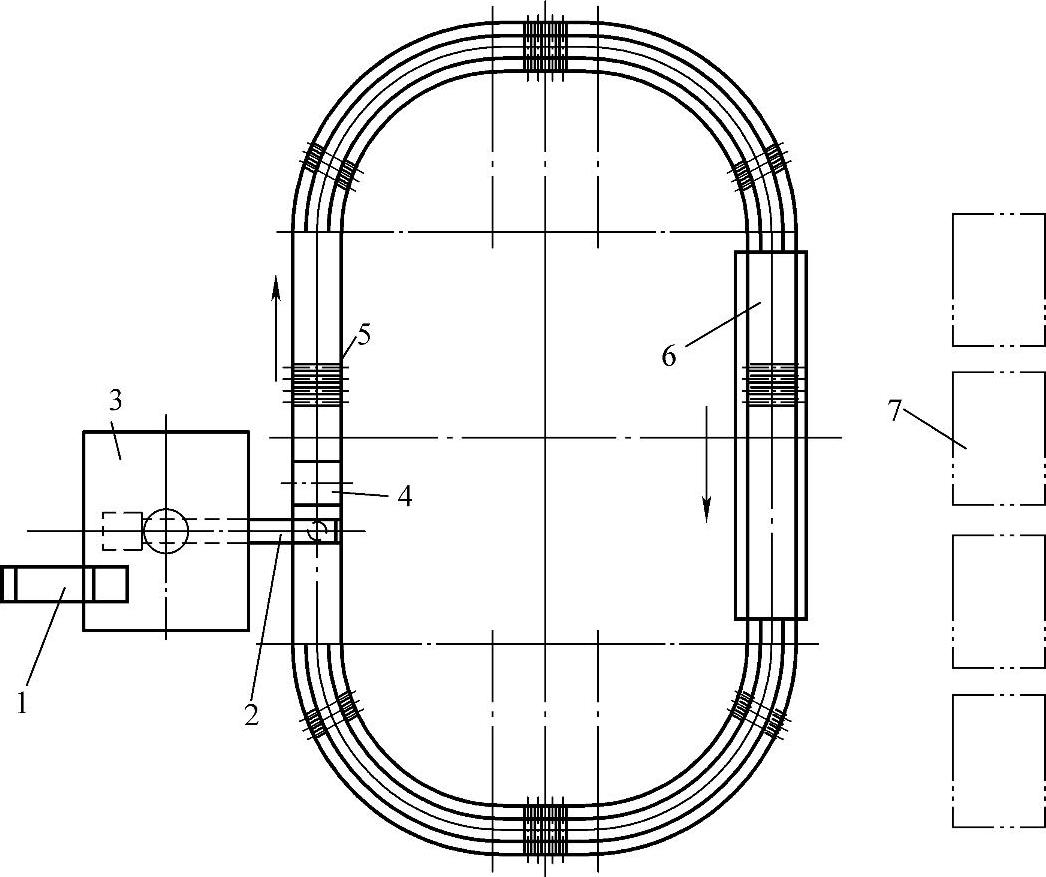

(2)酯硬化水玻璃砂制芯生产线 图3-37所示为封闭式酯硬化水玻璃砂制芯生产线,它由斗式提升机、连续混砂机、振动紧实台、辊道、加热罩等组成制芯用(新)砂由斗式提升机提至砂斗,经连续式混砂机混制的芯砂加入芯盒后振动紧实,紧实刮平后的芯盒在环式辊道上停留5~15min后取模。在气温较低的天气(如冬天)可经加热罩加热(以加快酯硬化水玻璃砂的硬化速度)后取模。取模后的泥芯放在泥芯架上进一步硬化(8~24h后)待用。

图3-35 由球形混砂机组成的水玻璃自硬砂型生产线

1—水玻璃和硬化剂容器 2—球形混砂机 3—回转带给料机4—升降工作台 5、7—辊道 6、9—电动平车 8—驱动辊道

图3-36 采用连续混砂机组成的酯硬化水玻璃自硬砂型生产线

1—连续式混砂机 2—振动紧实台 3—转台 4—辊道5—翻箱机 6—涂料机 7—烘炉

对于采用“面砂—背砂”制(即用新砂或湿法再生砂作面砂,而用干法再生砂作背砂)的酯硬化水玻璃砂工艺的用户,可使用两台混砂机分别混制面砂和背砂,组成生产流水线。这种生产线适用于大批量生产。

与黏土砂工艺相比,酯硬化水玻璃砂的造型工艺及装备简单(这与自硬树脂砂工艺很相似),但要完成流水式工业生产,必须很好地解决酯硬化水玻璃旧砂的再生回用问题,水玻璃旧砂再生是水玻璃砂工艺的重要组成部分。(https://www.xing528.com)

图3-37 封闭式酯硬化水玻璃砂制芯生产线

1—斗式提升机 2—连续混砂机 3—砂斗 4—振动紧实台5—辊道 6—加热罩 7—型芯架

2.酯硬化水玻璃砂型生产质量控制要点

酯硬化水玻璃砂型具有水玻璃砂型的特点又有自硬砂型的特点。其实际生产中的质量控制要遵循如下几点:

1)尽量采用高质量的原砂和水玻璃黏结剂。原砂除要求耐火度高,强度好,不易磨损破碎外,还要求圆整度较好,含泥量小;水玻璃黏结剂要求纯净度高,杂质含量少。

2)对型砂(包括原砂和再生砂)温度进行较严格的控制与管理。型砂的温度通常控制在10~30℃。过高的砂温,会加快型砂的硬化速度,缩短可使用时间,有时会降低型砂强度;而过低的砂温,会减缓型砂的硬化速度,增加可使用时间,降低生产率。

3)根据气候及环境温度变化调整水玻璃黏结剂的模数及固化剂的种类。气候及环境温度较低时,通常采用较高模数水玻璃和快速固化剂;反之,通常采用较低模数水玻璃和慢速固化剂。

4)严格控制水玻璃再生砂中的残留黏结剂含量(即残留Na2O含量)和粉尘含量。它们对型砂的强度及可使用时间、型砂的耐火度等性能都具有重大影响。

5)对新砂和再生砂采用不同种类的水玻璃及固化剂。再生砂中通常不同程度地含有一定量的残留Na2O和残留酯,它们对型砂的强度及可使用时间都有较大影响,应根据再生砂的质量适当地调整。

6)尽量减少环境湿度对型砂性能的影响。水玻璃旧砂具有较强的吸湿性含一定水分的水玻璃旧砂会大大降低水玻璃旧砂干法再生除膜率,从而降低干法再生砂的质量。应采用隔离等措施,减少环境湿度对旧砂及再生砂的影响再生前后对旧砂或再生砂进行干燥,对保证型砂质量具有积极的意义。

7)采用附加吹气(CO2、热空气等)方式防止大型型芯的蠕变。在雨季潮湿的天气下生产大型型芯时,容易发生砂型(芯)的蠕变甚至塌陷,可以在厚大部位插通气孔,附加吹气(CO2、热空气等)辅助硬化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。