常见的CO2硬化水玻璃砂缺陷有:粘砂、表面粉化(白霜)、吸湿性、出砂性差、旧砂再生回用困难等。

1.粘砂

CO2水玻璃砂广泛应用于铸钢件,所产生的粘砂多属于化学粘砂。粘砂层很容易从铸件上清除下来不会产生粘砂缺陷。浇注铸铁件时,则常产生严重粘砂这限制了它在铸铁件上的应用。对于一般中小型铸钢件,只要选用粒度较细SiO2含量高的硅砂,通常都可获得表面光洁的铸件。而厚大铸钢件或高合金钢铸件,需要采取特殊措施才能防止粘砂缺陷。

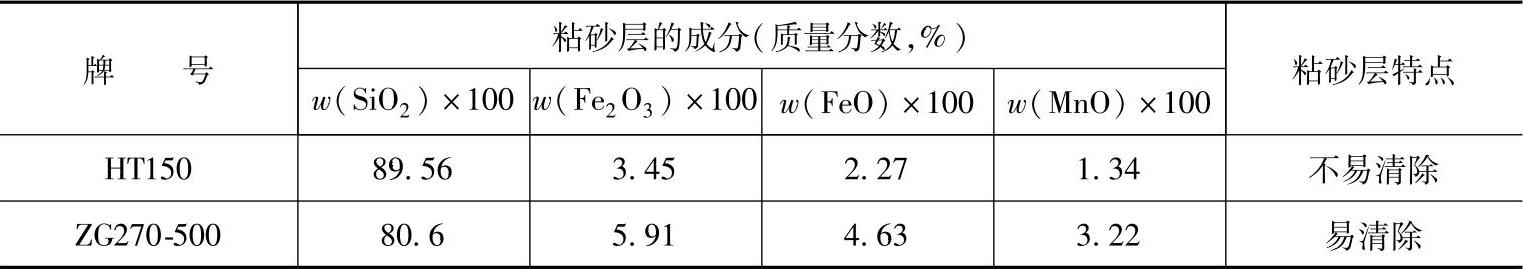

钠水玻璃砂的粘砂往往是机械粘砂与化学粘砂并存。钠水玻璃砂中的Na2O SiO2等与液态金属在浇注时产生的铁的氧化物,形成低熔点的硅酸盐。如果这种化合物中含有较多易熔性非晶态的玻璃体,它与铸件表面结合力很小,而且收缩系数也不相同,它们之间会产生较大应力,因而易于从铸件表面清除,不产生粘砂。如果在铸件表面形成的化合物中SiO2含量高,FeO、MnO等含量少它的凝固组织基本上具有晶体结构,就会与铸件牢固地结合在一起,产生粘砂表3-14是对铸钢件和铸铁件表面粘砂层的化学成分。铸钢件由于浇注温度高钢液表面易氧化,粘砂层中氧化铁、氧化锰等含量高,粘砂层易于清除。而铸铁件浇注温度低,铁、锰等不易氧化,粘砂层是晶体结构,粘砂层不易清除。

表3-14 粘砂层的化学成分

为了防止粘砂,可在铸型表面刷涂料,而且最好刷醇基快干涂料。一般铸铁件也可在钠水玻璃砂中加入适量(如质量分数为3%~6%)的煤粉或焦炭粉如某石油机械厂用水玻璃砂生产1.0t的铸铁件,粘砂严重,在水玻璃砂中加入3%(质量分数)的焦炭粉后表面光洁,不产生粘砂;加2%(质量分数)有填料效能的高岭土式黏土,也可得到了表面光洁的铸件。

对于厚大的铸钢件,钢液对砂的热作用强烈,使钠水玻璃砂严重烧结,型砂表面孔多,钢液浸入孔隙中,造成严重粘砂。此时,由于浇注温度高(1500℃以上),金属压头大,型芯受热时间长,常常出现渗透性粘砂缺陷。严重时钢液与型芯砂熔合成一体,不仅用风铲无法清理,甚至用氧乙炔焰喷烧也十分困难,使得清砂费用大大增加,劳动条件显著恶化,有时还把铸件烧裂造成报废。

厚大铸钢件的渗透性粘砂缺陷的形成机理可作如下解释:当液体金属向砂型(芯)渗透时,铸型涂层受高温钢液的热、化学和机械冲刷等多种作用而剥蚀或产生裂纹,如钢液冲破涂层进入到型砂砂粒的空隙中,砂粒会受到金属氧化物的浸润而使砂粒间空隙扩大,产生所谓“松孔现象”并使得临界渗透压显著下降。因而钢液轻而易举地渗入到砂粒间,从而形成渗透粘砂缺陷。

从防渗透粘砂缺陷出发,选择造型材料时,应遵循如下原则:

1)型砂和涂料都必须具备高的耐火度和化学稳定性,而且型砂与涂料应很好地匹配,结合牢固不开裂。

2)设计型(芯)砂配方时,要考虑到型砂的防渗透性粘砂的特性,并兼顾型砂的溃散性。

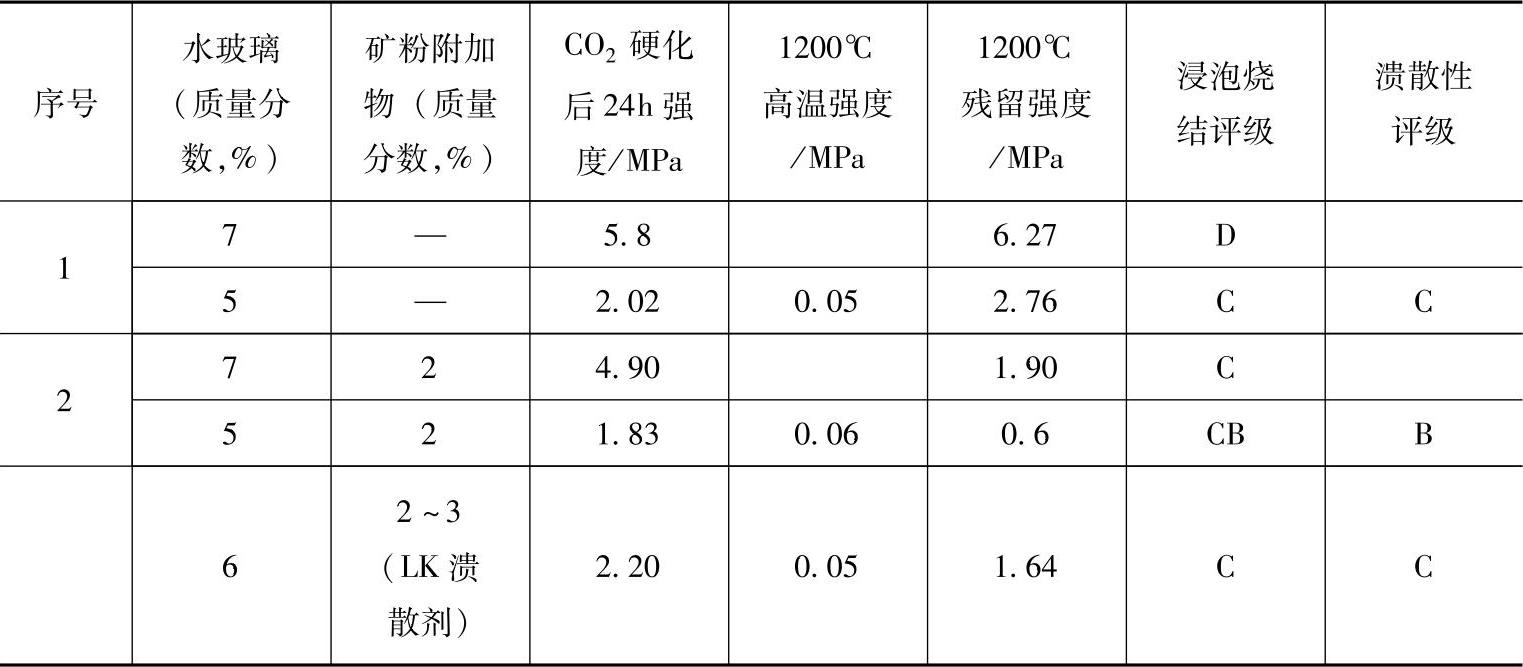

我国许多研究人员在克服厚大铸钢件的粘砂方面做了大量的研究工作,取得了很好的应用效果。采用国内常用的材料,配合优化的工艺,开发了以棕刚玉水玻璃砂及其配套涂料的工艺,很好地解决了厚大铸钢件的粘砂问题。表3-15所示为棕刚玉水玻璃砂的配比及其性能,表3-16所示为所采用的刚玉涂料的配比。

表3-15 棕刚玉水玻璃砂配比及其性能

表3-16 刚玉涂料的配比(占骨料质量比)(%

目前,刚玉质砂型(芯)配合刚玉质水基或醇基涂料,已经在湖北及武汉地区一些工厂广泛应用,代替铬铁矿砂、锆石粉涂料生产壁厚200~300mm、浇注重量从几吨到十余吨的厚大铸钢件,解决了厚大铸钢件的粘砂难题,获得了很好的经济效益和社会效益。

2.表面粉化(白霜)

钠水玻璃砂吹CO2气体硬化后,放置一段时间,有时在型、芯表面会出现一种白色的粉末状物质,称之为“白霜”。“白霜”严重降低该处表面强度,用手轻轻一擦就会有砂粒落下,浇注时易产生冲砂缺陷。根据分析,这种白色物质的主要成分是NaHCO3,可能是由于钠水玻璃砂中含水分或CO2过吹而引起的,其生成的反应如下:

Na2CO3+H2O→NaHCO3+NaOH

Na2O+2CO2+H2O→2NaHCO3

NaHCO3易随水分向外迁移,使型、芯表面出现类似霜的粉状物。

解决的方法是控制钠水玻璃砂的水分不要过高(特别是雨季和冬季),吹CO2时间不宜长,型、芯不要久放。另据有的工厂经验,在钠水玻璃砂中加入占砂重1%左右、密度为1.3g/cm3的糖浆,可以有效地防止表面粉化。(https://www.xing528.com)

3.吸湿性

CO2水玻璃砂的吸湿性是一个长期以来难以解决的问题,尤其在我国南方的梅雨季节,型砂的吸湿性给生产带来了很大的麻烦。为了解决吸湿性的问题人们力图寻找一种既不破坏强度又能提高抗吸湿性的吸湿剂,但收效甚微

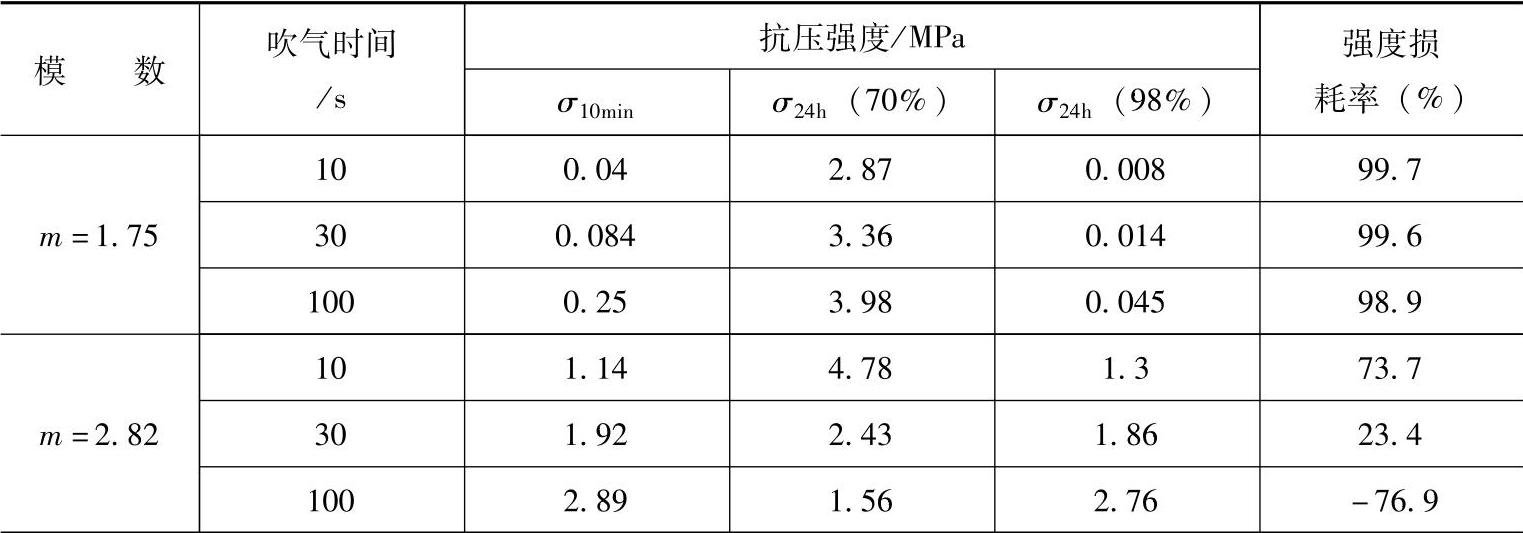

表3-17 不同模数对水玻璃砂吸湿性的影响

注:吹气方式为连续吹气

在潮湿环境中存放水玻璃砂失去强度的原因,是钠水玻璃重新发生水合作用,基体中的Na+与OH-吸收水分并且侵蚀基体,最后使硅氧键Si—O—Si断裂重新溶解,因而使钠水玻璃砂黏结强度大大降低。人们从多个方面探索解决吸湿性的措施。

表3-17说明了在不同模数对水玻璃砂吸湿性的影响。m=1.75的低模数钠水玻璃砂吹气后即时强度低,如果在合适的环境(相对湿度为70%)下存放则存放强度上升很快;但在高湿度(相对湿度90%)下强度损失殆尽,几乎达100%。对于m=2.82的高模数水玻璃砂,情况就不一样。当吹气时间短时,强度损失也较大。随着吹气时间的延长,强度损耗率下降。当吹气时间很长时砂芯的即时强度高,在正常湿度下存放,强度由于过吹而下降;但如果在90%的高湿度的情况下存放,强度下降得不多。这表明高模数水玻璃砂在高湿度条件下吹气时间长有利于砂型的存放。

与连续吹气相比,脉冲吹气对于抗吸湿性并不能有很大的改善。在湿度较低的情况下,应以短时间吹气为好;在湿度较高的情况下,尤其注意应避免使用低模数水玻璃黏结剂,并且延长吹气时间,以获得较好的砂型强度。

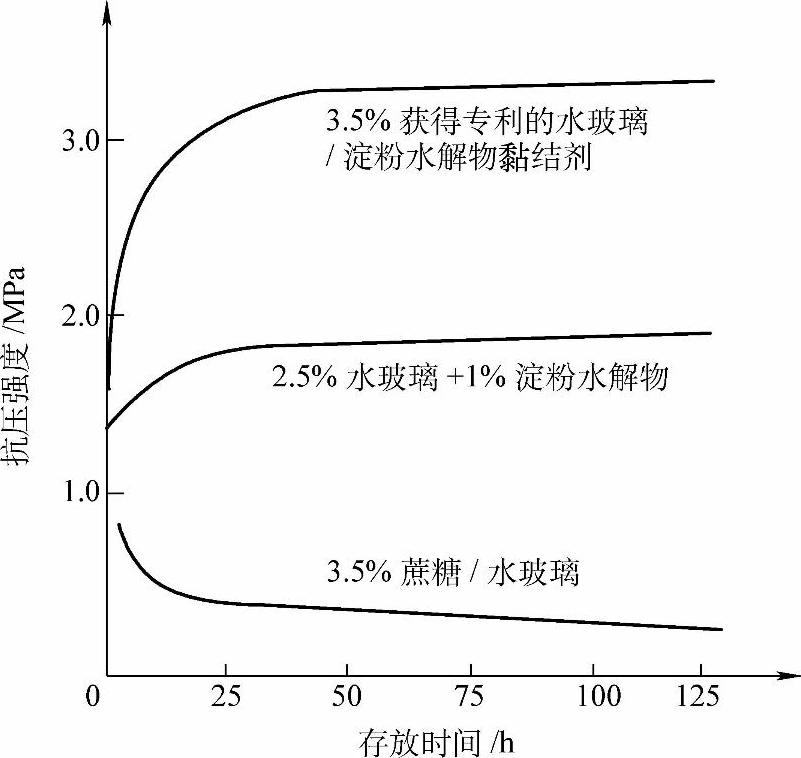

在实际生产中,人们为了提高水玻璃砂的抗吸湿性,往往采用涂料的方法尤其是刷醇基快干涂料可以避免水分进入砂型中。在水玻璃砂中加入淀粉水解液,可以较大地提高水玻璃砂的存放性,如图3-30所示。

另外,提高水玻璃砂抗吸湿性的措施还有:①在钠水玻璃中加入锂水玻璃或在钠水玻璃中加入Li(OH)、CaCO3、ZnCO3等无机附加物,由于能形成相对不溶的碳酸盐和硅酸盐,以及可减少游离的钠离子,因而可改善钠水玻璃黏结剂的抗吸湿性。②在钠水玻璃中加入少量有机材料或加入具有表面活性剂作用的有机物、黏结剂硬化时,钠水玻璃凝胶内亲水的Na+和OH-或被有机憎水基取代,或相互结合,外露的为有机憎水基,从而改善其吸湿性。

图3-30 水玻璃砂型芯存放性的比较

4.出砂性差

水玻璃砂清砂不仅劳动强度大,效率低,而且SiO2粉尘威胁工人的健康。在大部分使用水玻璃砂的工厂中清砂的问题一直是制约正常生产的瓶颈,因此改善水玻璃砂的出砂性是十分迫切的问题。解决CO2硬化水玻璃砂出砂性差的解决办法是,采用新的水玻璃砂工艺(如酯硬化水玻璃砂工艺等)降低水玻璃的加入量。在CO2硬化水玻璃砂工艺的条件下,采用溃散剂是常用的方法之一。

5.旧砂再生回用困难

由于CO2硬化水玻璃砂工艺的水玻璃加入量较大(质量分数通常为6%~8%),使得CO2硬化水玻璃砂的残留强度高,溃散性差,旧砂粒上的残留黏结剂去除量大,旧砂的再生问题一直没有很好的解决办法。实践表明,干法再生CO2硬化水玻璃砂通常只能作为背砂或填充砂使用,而湿法再生CO2硬化水玻璃砂可以作为面砂或单一砂使用。

6.常见缺陷的防止措施

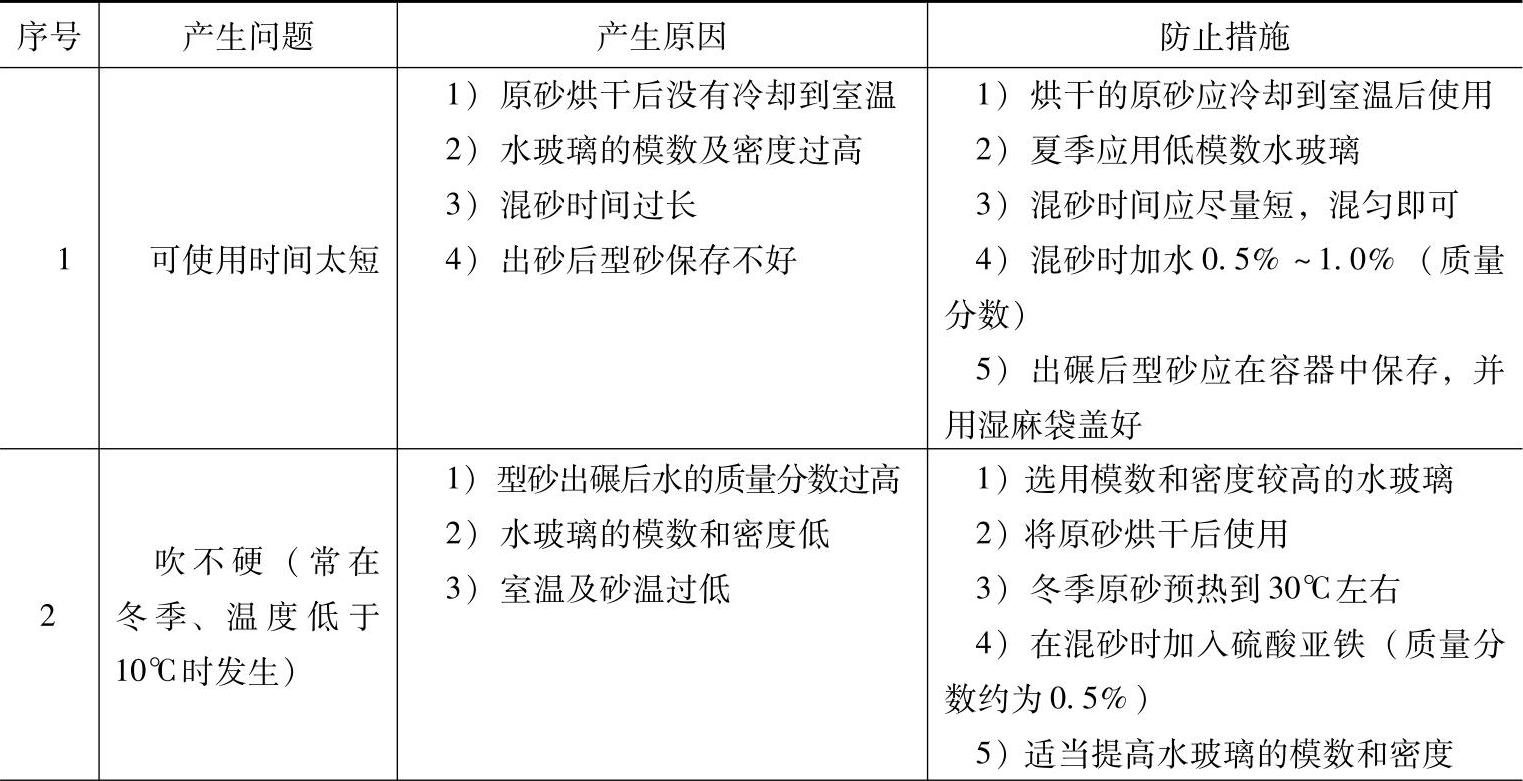

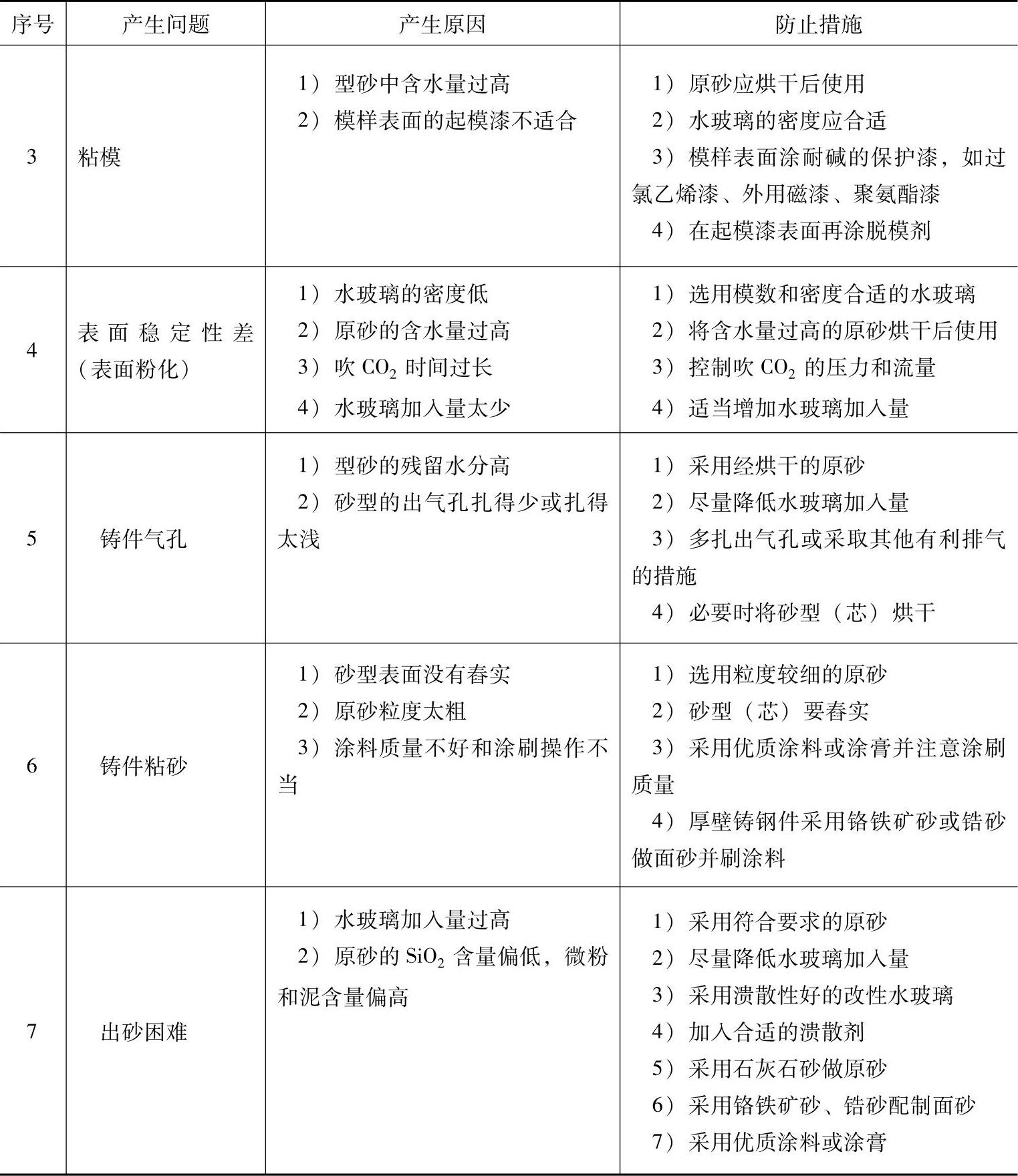

CO2硬化水玻璃砂使用中的常见缺陷及防止措施如表3-18所示。

表3-18 水玻璃CO2硬化砂使用中的常见缺陷及防止措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。