1.水玻璃旧砂再生的质量控制指标

对于水玻璃旧砂来讲,通常由Na2O去除率(即残留黏结剂的去除率)、砂粒的破碎率(即粒度分布)、旧砂的回用率(即废砂的排放率)等指标来评价或表述再生效率。这些指标也是评判一种再生方法或再生设备性能优劣的主要依据。

(1)Na2O去除率 水玻璃旧砂再生中,残留黏结剂的去除率越高,则Na2O去除率越高,也表明其再生砂中的Na2O含量越低(与旧砂相比),再生效果也越好。Na2O去除率的大小,也是衡量再生设备(或再生方法)好坏的关键性指标,通常Na2O去除率越高,表明再生设备的再生性能或再生效果越好。

水玻璃旧砂再生中的Na2O去除率Φ,可由式(3-1)计算。

Φ=[(V1-V2)/V1]×100%(3-1)式中,V1为再生前旧砂中的残留Na2O的含量,V2为再生后再生砂中的残留Na2O的含量。

(2)砂粒的破碎率 砂粒的破碎率,是指旧砂再生中再生设备构件对砂粒作用而产生的砂粒的破碎程度。通常由再生砂与原新砂(或上一轮再生砂)的粒度分布比较而得,目前还没有具体的砂粒破碎率的测定方法。可以先测定再生砂与原新砂(或上一轮再生砂)的粒度分布,再采用砂粒平均细度的计算方法,计算再生砂与原新砂(或上一轮再生砂)的平均细度。如再生砂粒的平均细度数值越大,则表明再生砂粒越细,砂粒的破碎率越高。

砂粒的破碎率越高,表明再生装备或机构对原砂粒的破碎性越大,再生强度越大;此外,砂粒的破碎率还与原砂自身的强度性能有密切关系,原砂自身的强度越低,其破碎率越高。破碎性高的原砂不宜反复再生回用。

(3)旧砂的回用率 旧砂的回用率,是指打箱落砂后的旧砂块,经过破碎筛分、再生、风选(除尘)等过程损失后的砂粒的回收率。它取决于不能再生回用的旧砂块及由风选(除尘)去除的细砂和灰尘的多少。旧砂的回用率越高则表明废砂的排放率越低。旧砂的回用率δ的计算可由式(3-2)计算。

δ=[(Q1-Q2)/Q1]×100%(3-2)式中,Q1为再生回用前旧砂的总质量,Q2为再生回用后再生砂的质量。

2.Na2O含量的测定方法及其影响因素

(1)现有测定方法的不足 由于多种原因,现采用的Na2O含量的测定方法不够严谨、准确,同一种砂样由不同的人进行测试,可能会产生不同的测试数据(或结果)。造成Na2O含量测定误差的原因,是由于现有的测试方法存在如下的不足。

1)测试时,对搅拌时间、搅拌方式没有量的规定,容易引起误差。

2)砂、水搅拌后为混浊的溶液,直接加入指示剂,且随后滴入盐酸中和其变色点不明显(尤其是测定旧砂中的Na2O含量),因此误差较大。

3)所选用的混合指示剂(甲基红与亚甲基蓝的混合溶液)的变色点也不明显。

因此,应选用较准确的Na2O含量测定方法来检测水玻璃旧砂及再生砂中的Na2O含量,真实把握水玻璃再生砂的质量。水玻璃旧砂及再生砂中的Na2O含量测定方法详见参考文献[31]。

(2)残留黏结剂中的可溶部分与不可溶部分 在水玻璃旧砂或再生砂中其残留黏结剂(含残留Na2O)包括可溶与不可溶两部分。采用上述“用水溶解—盐酸滴定”的方法测得的水玻璃旧砂或再生砂中的Na2O含量,可认为只是可溶的残留Na2O部分,不可溶的残留Na2O应采用加热酸洗的方法测定。可溶与不可溶残留黏结剂两者之和才是总的残留黏结剂含量(即残留Na2O含量)。

(3)影响Na2O含量测定精度的因素 在残留黏结剂的可溶部分与不可溶部分中,常常是可溶的残留黏结剂(即残留Na2O)对再生砂的性能影响更大。而在水玻璃旧砂和再生砂的性能测试中,从简单实用出发,实际生产中,通常只是测定可溶的残留Na2O含量。因此,测得的(可溶性的)残留Na2O与旧砂(或再生砂)中的实际残留的Na2O含量有较大的误差。这些误差可以受下述因素的影响:

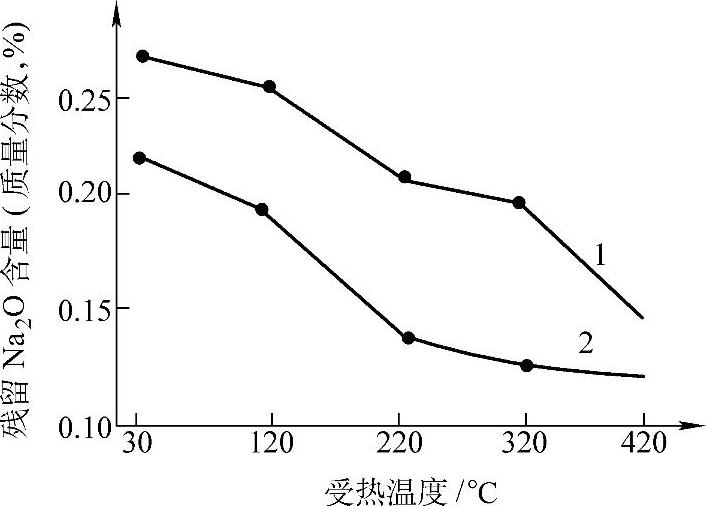

1)受热温度的影响。图3-29受热温度对水玻璃旧砂及其干法再生砂中残留Na2O含量的影响。从该图中可以看出,同一种旧砂(其中的Na2O真实含量应该相同)因其受热的温度不同,所测得的(可溶)Na2O含量值相差很大;不同受热温度的再生砂中的(可溶)Na2O含量也大不相同。

图3-29 受热温度对水玻璃旧砂及其干法再生砂中残留Na2O含量的影响

2)搅拌(或溶解)时间及搅拌方式的影响。在Na2O含量的测定中所采用的搅拌方式及搅拌时间的长短不同,对测量值的大小都有较大的影响。由于是采用溶解的方式进行测定因此溶解时间和搅拌强度等对溶解速度的快慢都有直接的影响。溶解时间越长,搅拌强度越大,溶解越充分Na2O含量的测定也越准确,但测试所耗的时间也越长。

3)其他因素。测试水的温度过滤与否、指示剂的种类、滴定盐酸的浓度误差等因素对Na2O含量的测定精度都有一定的影响。

3.Na2O含量累积的理论计算

水玻璃再生砂与新砂的区别在于再生砂粒表面有积累的残留黏结剂。尽管残留Na2O含量的测定不很准确,也不能全面反映再生砂中残留黏结剂的组成和特征(一般认为,残留黏结剂通常由残留水玻璃、残留盐、残留酯等组成)。但国内外至今尚无更好的测试方法,只能以Na2O含量测定来表示再生砂中残留黏结剂的积累量。(https://www.xing528.com)

除了实际测定外,反复使用的水玻璃再生砂中的残留Na2O含量,还可以用理论计算来估算。

设水玻璃中Na2O含量为A,型砂配方中水玻璃的加入量占砂重的B,再生设备的除膜率为C,再生砂的回用率为D,循环使用中新砂的加入量为1-D。

第1次再生后的再生砂的残留Na2O含量Q1:

Q1=AB(1-C) 第2次再生后的再生砂的残留Na2O含量Q2:

Q2=[AB(1-C)D+AB](1-C)=AB(1-C)[(1-C)D+1]

…… 第n次再生后的再生砂的残留Na2O含量Qn:

Qn=AB(1-C)[1-(1-C)nDn]/[1-(1-C)D] 由于1-C<1、D<1,则当n→∞时,Qn→Q,即再生砂的极限Na2O含量Q:

Q=AB(1-C)/[1-(1-C)D] 在水玻璃生产循环中,设水玻璃的模数m=2.3、波美度=50°Be′,其中的Na2O标准含量为A=12.8%。如水玻璃加入量为B=3.0%,则采用新砂生产后的旧砂中Na2O的含量:

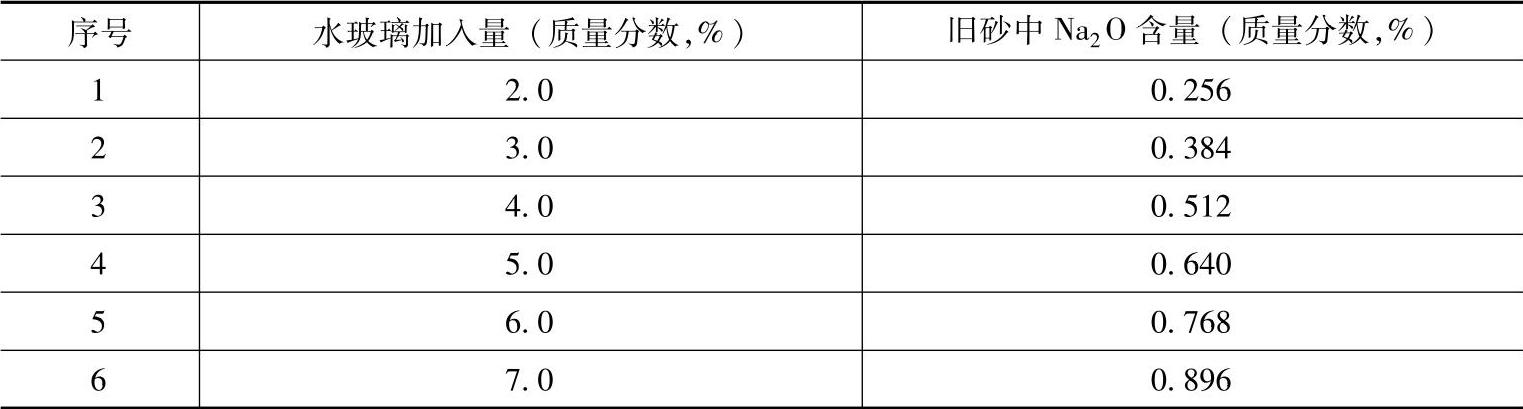

Q0=AB=12.8%×3.0%=0.384% 在新砂中加入不同量水玻璃后,其旧砂中的Na2O含量计算值如表3-12所示。

表3-12 不同水玻璃加入量的旧砂中Na2O含量计算值

由表3-12可知,水玻璃的加入量越多,其旧砂中的Na2O含量也越多。当水玻璃的加入量为4%时,其旧砂中的Na2O含量已超过0.5%。采用CO2工艺时水玻璃的加入量至少为5.0%~6.0%,当水玻璃的加入量6.0%时,其旧砂中的Na2O含量达0.768%。

从型砂的耐火度和溃散性要求看,生产铸钢件时再生砂中的Na2O含量一般不能超过0.5%(生产铸铁件时再生砂中的Na2O含量一般不能超过0.8%)。因此,如果不对旧砂实施再生处理,水玻璃加入量为4.0%时其旧砂即不可循环用于生产铸钢件,水玻璃加入量为6.5%时其旧砂也不能循环用于生产铸铁件,故水玻璃旧砂重复使用的条件是对旧砂进行再生处理,减少Na2O含量。

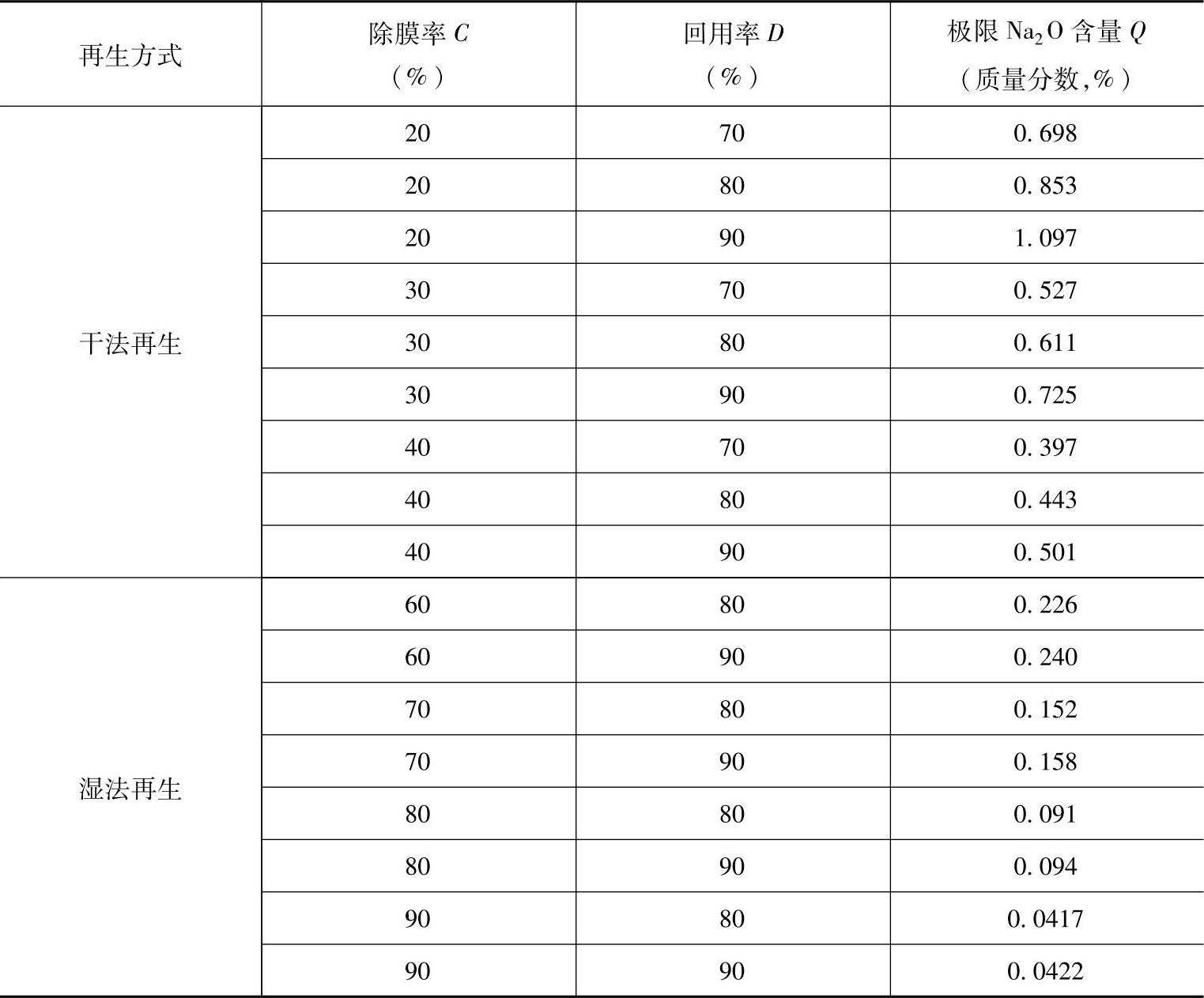

目前,我国CO2硬化水玻璃砂工艺水玻璃加入量为6%~8%,酯硬化水玻璃砂工艺水玻璃加入量为2.5%~3.5%。所以CO2硬化水玻璃砂工艺的旧砂通常很难再生,而当水玻璃加入量为3.0%(酯硬化水玻璃砂工艺)时,再生砂循环使用后的极限Na2O含量Q如表3-13所示。

表3-13 再生砂循环使用后的极限Na2O含量Q

注:A=12.8%,B=3.0%

从表3-13中可以看出:再生设备的除膜率越低,回用率越高,则Na2O的积累含量越大;反之,再生设备的除膜率越高,回用率越低,则Na2O的积累含量越小。湿法再生的除膜率大大高于干法再生。在再生设备除膜率一定的条件下调整再生砂的回用率,便可控制再生砂循环使用过程中Na2O积累含量的极限值。另外,降低水玻璃的加入量,可以明显降低极限Na2O含量Q。

4.再生砂性能的指标及其综合评价

衡量水玻璃再生砂性能的好坏,除了常用的残留Na2O指标外,还有再生砂的强度性能、可使用时间、溃散性、粒度分布、耐火度、透气性等指标。各个性能指标既相对独立,又相互影响。例如:再生砂的强度性能就与其粒度分布有密切的联系,而再生砂的可使用时间、溃散性、耐火度等都与其残留Na2O含量有着直接的关系。

由于性能指标较多,实际生产中,常常不测试所有的水玻璃砂的性能,通常只需测定关键的再生砂的性能,因此,应根据不同用户的使用要求,对所有的水玻璃再生砂的性能,进行综合评价,选择主要的再生砂的性能指标进行控制和测定。一般情况下,常温下的强度性能和可使用时间、高温下的耐火度和溃散性等比较引人关注。最终目标应是获得无缺陷的、高质量铸件。

水玻璃再生砂的性能还与原砂、水玻璃黏结剂、硬化剂(有机酯、CO2等)的性能有密切关系。采用不同的原砂、水玻璃黏结剂、硬化剂等,可以综合调配水玻璃再生砂的性能,达到所需要的性能指标。

另外,水玻璃再生砂性能指标的控制还与所铸造的金属种类、铸件的形状特征与大小等有关。例如:复杂的铸钢件要求良好的溃散性;而大型的铸件则要求有足够的可使用时间;铸铁件要求的型砂耐火度要低于铸钢件的要求(即前者的残留Na2O可高于后者)等。因此,实际生产中,控制和测试哪些再生砂的性能要视具体情况加以确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。