1.VRH-CO2法工艺的主要特点

1)水玻璃加入量少。当型砂中水玻璃占原砂质量的2.5%~3.5%时,抽真空后吹CO2,2min后的砂型强度可达1~2MPa,并可以立即进行浇注。

2)型砂的流动性好,易于造型紧实。

3)能显著改善型砂的溃散性,尽管VRH-CO2法型砂比树脂砂的溃散性差但溃散性及旧砂再生性能比普通CO2吹气水玻璃砂有明显改善,可采用干法再生,再生回收率可达90%以上。

4)能提高铸件质量。VRH-CO2法可实现先硬化后起模的工艺,砂型(芯)尺寸、形状精确,提高了铸件尺寸精度;同时硬化后的砂型(芯)水分含量低铸件的气孔、针孔等缺陷相应减少。

5)降低了水玻璃黏结剂和CO2气体的消耗,降低了造型材料费用,提高了经济效益。

6)VRH法的不足之处是:设备投资大,固定尺寸的真空室不能适应过大或过小的砂箱或芯盒。

由于水玻璃加入量减少,CO2消耗量降低,旧砂回用率提高,降低新砂耗量等因素,VRH-CO2法与普通水玻璃CO2工艺相比,每吨铸件可节约型砂费用15%~20%。

2.影响性能的主要因素

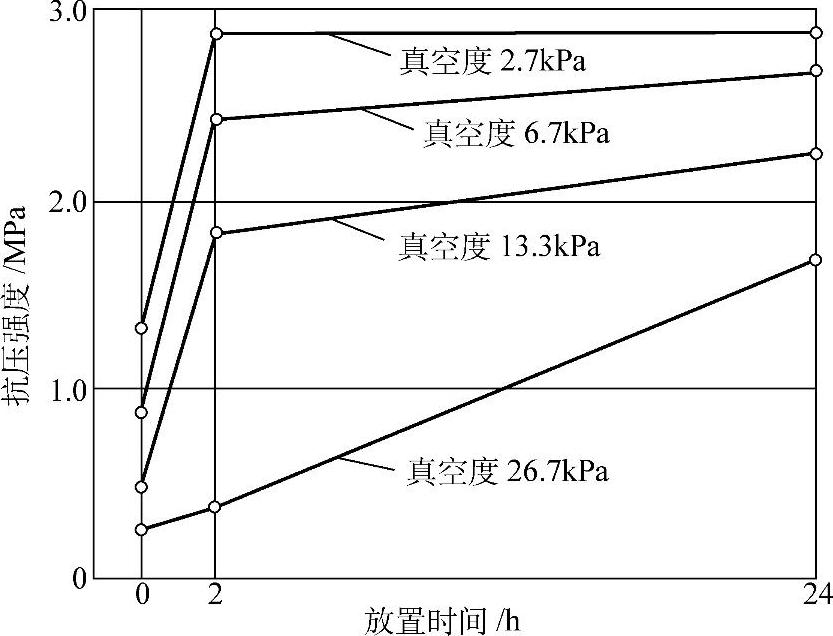

(1)真空度 在VRH-CO2法中,真空度对CO2气体硬化水玻璃砂型强度的影响如图3-14所示。

抽真空时要迅速,应在数分钟内达到所需真空度,此时型砂处于过冷状态。若抽真空的速度不够快,水分缓慢释出,水蒸气压抵消部分真空度,使真空度难以达到规定要求。同时要求管道系统宜短而

图3-14 真空度对CO2气体硬化水玻璃砂型强度的影响

粗,弯曲部分尽量减少以降低排气阻力。为防止从真空室里吸收粉尘而设置的水分分离器的面积应尽量大,以减少压头损失。真空室内的真空度最好要达到水的饱和蒸汽压(即2.6kPa)以下,但要注意低于1kPa时型砂强度反而下降。(https://www.xing528.com)

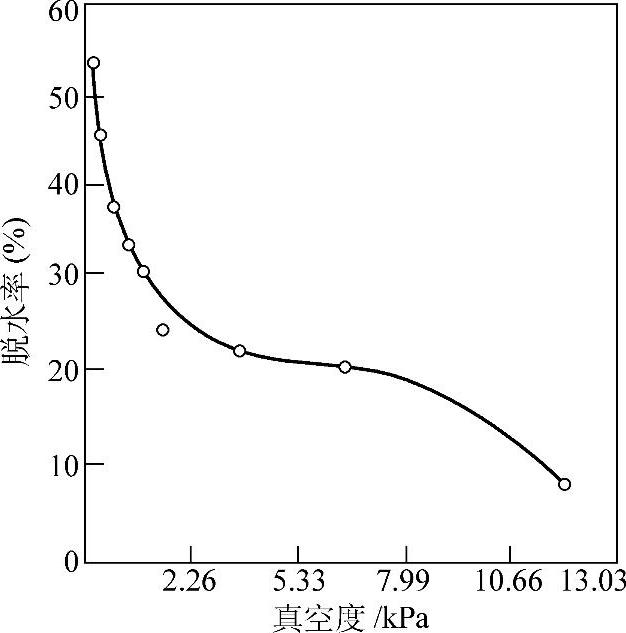

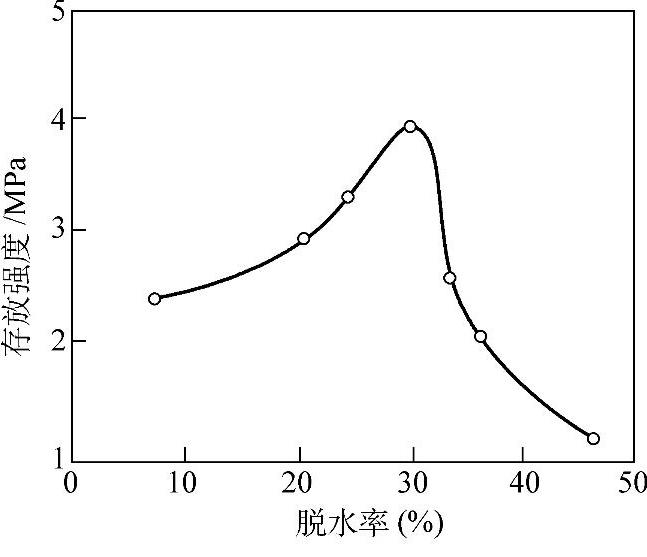

由图3-15和3-16可以看出:真空度越高,型砂脱水率越高;随着脱水率的增加,其存放强度增大到一定值后又下降。脱水率为30%,真空度为2.0kPa时,24h存放强度最好。真空度过高导致脱水率加大,使得水玻璃膜出现裂纹从而使型砂强度下降。

通常,铸型进入真空室后,抽气到2.6~2.7kPa的真空度,进行真空脱水硬化和通入CO2硬化。涂料以酒精系列为好,硅溶胶更容易干透。

图3-15 真空度与脱水率的关系

图3-16 脱水率与存放强度的关系

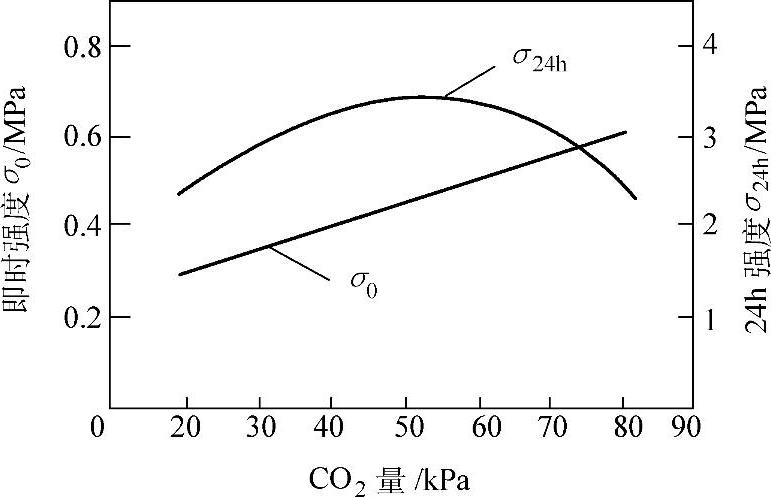

(2)CO2通气压力 CO2通气压力,视真空室剩余空间的大小而增或减一般在40kPa左右。CO2的消耗量不仅取决于真空室的体积,还取决于CO2的压力。为降低CO2消耗,真空室要尽可能地小,尽量接近砂型(芯)的大小,并降低CO2压力。CO2的消耗量和型砂抗压强度的关系如图3-17所示

图3-17 CO2的消耗量和型砂抗压强度的关系

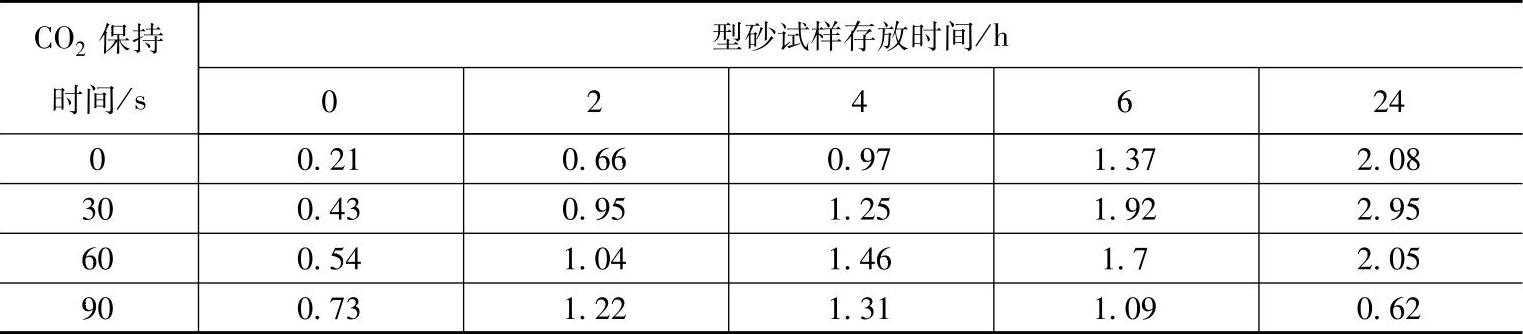

(3)CO2气体保持时间 通入CO2一定时间后(夏季1~2min,冬季2~3min),即可打开真空室导入空气,然后型(芯)砂即可取出合箱浇注。表3-7为CO2保持时间与砂型强度的关系。

表3-7 CO2保持时间对砂型强度的影响(单位:MPa

(4)其他因素 VRH-CO2法的型砂可用新砂配制面砂,背砂可以用再生砂。砂温以20℃左右为佳。温度过高,水分蒸发快难以形成真空;温度太低反应减慢达不到足够强度。但低温时可以采取加热,或添加硅酸钾等措施。采用的硅酸钠水玻璃模数为2.3~2.5,波美度为40~45°Be′,VRH法中采用硅酸钾也不会发生CO2过吹,所以推荐使用低公害的硅酸钾或混合钾钠水玻璃黏结剂。添加量(质量分数)为2.5%~3.0%(面砂)或2.0%~2.5%(背砂)对于用极细砂配制轻合金铸件型砂时,添加量(质量分数)可达6%~8%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。