CO2气体在钠水玻璃中的硬化过程既包括化学变化,也包含物理变化。所谓化学变化,是指CO2与钠水玻璃之间相互作用生成硅胶的过程,其反应方程式为

Na2O·2SiO2+CO2+4H2O Na2CO3+2Si(OH)4这是一个放热过程。所谓物理变化,是指CO2流经黏结膜时,使黏结膜中的水分蒸发的一个吸热反应过程。物理变化和化学变化的程度,决定着黏结膜中硅胶层(黏结膜表层)与水玻璃胶体层(黏结膜里层)的相对比例和失水程度,因而也决定着黏结膜的常温强度、存放强度和残留强度。为了充分发挥CO2钠水玻璃砂的黏结和硬化效率,获得综合性能好的黏结膜,必须通过对CO2吹气工艺参数的调整,来控制CO2在钠水玻璃中的硬化行为,实现对物理变化和化学变化程度的严格控制。同时对水玻璃黏结剂的模数、密度、加入量、附加物等的性质和加入量进行严格的控制,才能使得水玻璃砂型芯的性能得到最好的优化。

CO2气体硬化钠水玻璃砂的使用性能包括:操作性能(可使用时间、不粘模性等),湿强度,硬化强度(常温硬化强度、存放性等),高温性能(高温强度、热膨胀、发气性、黏结性等),硬化速度(硬透性等),表面稳定性,溃散性等。不同性能之间会互相影响。其中,最为重要性能(或最引人关注)的是钠水玻璃砂的常温硬化强度、溃散性、表面稳定性等。

1.硬化强度

吹CO2气体硬化水玻璃砂的硬化强度取决于原砂的质量及含水量,水玻璃的模数、密度、加入量,吹气时间、吹气压力、吹气流量等。

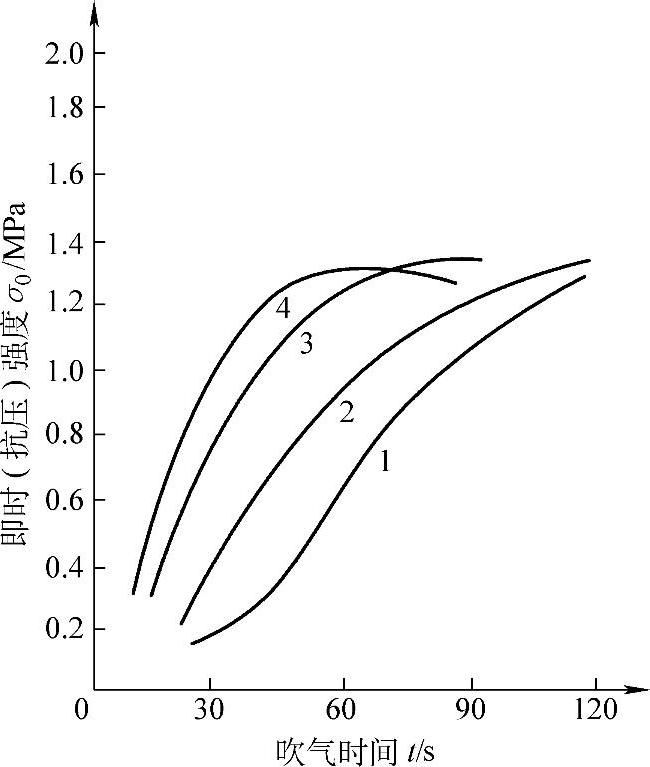

(1)模数和吹气时间 CO2气体硬化钠水玻璃砂的即时强度σ0(吹CO2气体硬化后即时测定的强度)和水玻璃模数m与吹气时间的关系如图3-5所示。由该图可以看出,达到相同即时强度需要的吹气时间随钠水玻璃模数降低而延长。

图3-5 即时强度σ0和水玻璃模数m与吹气时间的关系

1—m=2.0 2—m=2.2 3—m=2.4 4—m=2.6

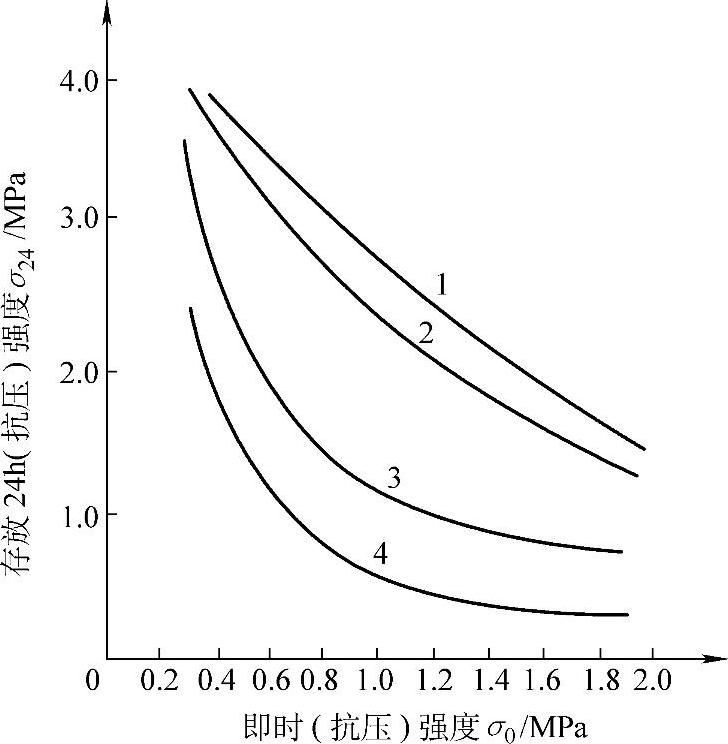

图3-6 即时强度σ0和存放强度σ24与水玻璃模数m的关系

1—m=2.0 2—m=2.2 3—m=2.4 4—m=2.6

吹CO2气体硬化后存放24h测定强度(即24h存放强度σ24),存放强度σ24和即时强度σ0与水玻璃模数m的关系如图3-6所示。由该图可以看出,存放强度σ24随即时强度σ0增加而降低,但模数高的水玻璃降低幅度更大,这说明模数高的水玻璃容易产生过吹,过吹使存放强度降低。

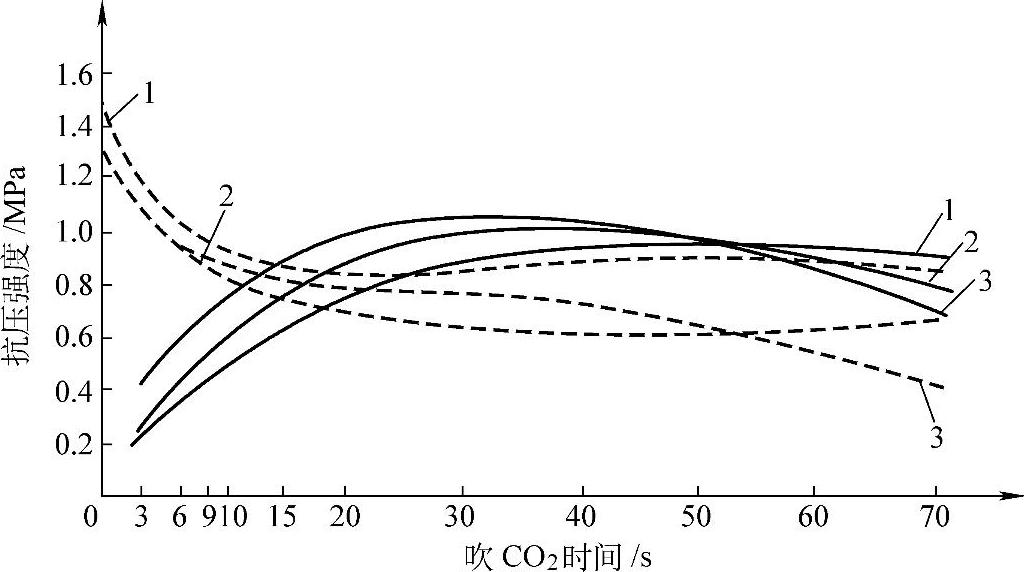

(2)吹CO2工艺参数 吹CO2工艺参数对硬化强度的影响如图3-7所示

图3-7 吹CO2工艺参数对水玻璃砂(抗压)强度的影响

注:1.图中曲线编号所对应的型砂配比见表3-1 2.实线为初强度,虚线为终强度。

测试用型砂配比及吹CO2工艺见表3-1

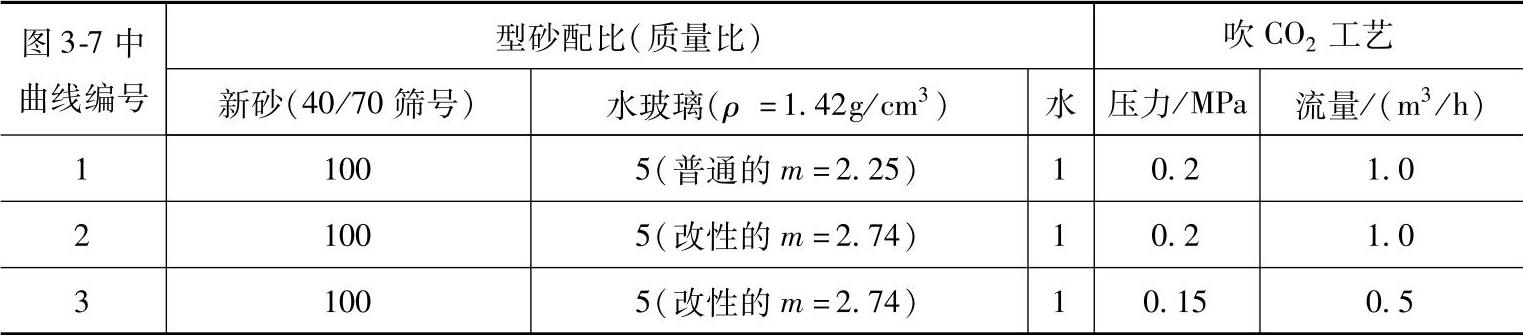

表3-1 试验用型砂配比及吹CO2工艺

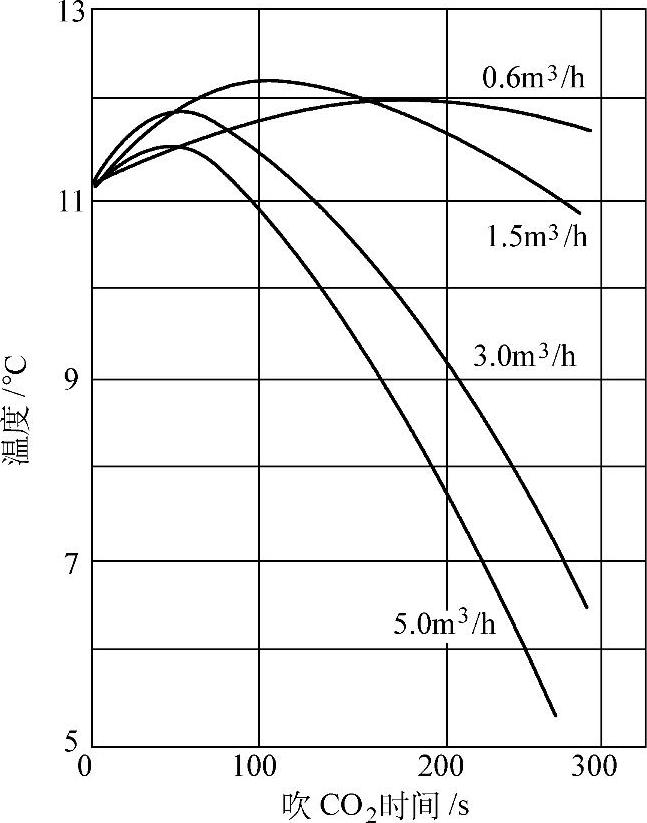

流量是CO2吹气工艺中较为重要的因素之一。流量对反应温度的影响如图3-8所示。由图3-8可见,当流量较小时,曲线变化平缓(0.6m3/h),在试验吹气时间内反应温度一直处于砂芯原始温度之上。其原因在于化学反应剧烈产生了大量的热量,而物理反应较弱因而水分蒸发所带走的热量少。当流量较大时,物理反应明显增强,砂芯吸热大于放热,温度下降迅速。同时,随着流量的逐渐增加,反Q应温度的最高值降低,而且达到温度最高值的时间缩短。

图3-8 流量对反应温度的影响

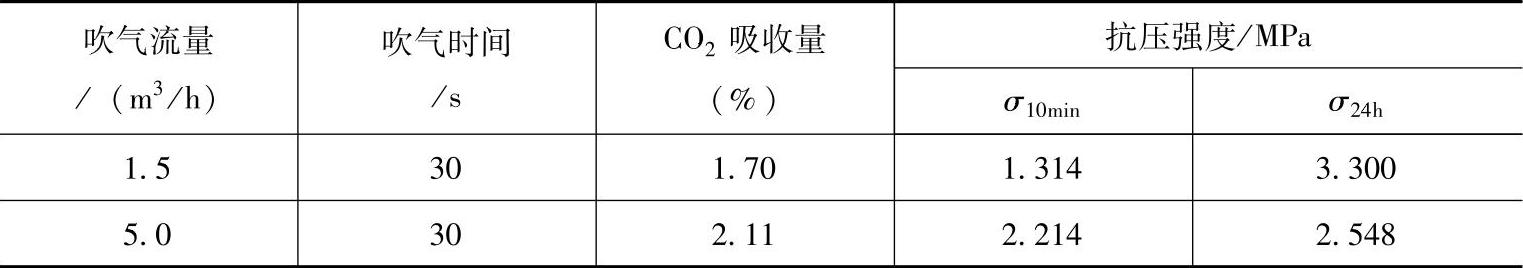

表3-2给出了流量对CO2吸收量和强度影响的结果。由表3-2可以看出流量大时,砂芯所吸收的CO2量也增加,由于化学反应增快所产生的硅胶厚度增大,因此即时强度σ10min增大而存放强度σ24h降低。因此,低流速有利于钠水玻璃化学反应,可以得到较高的初始强度,但降低终强度并放热;高流速促进脱水及吸热物理反应,使化学反应迟缓,可得到较高的力学性能及较好的存放性。

表3-2 流量对CO2吸收量和强度的影响

注:m=2.8,水玻璃加入量(质量分数)4.0%,大林砂

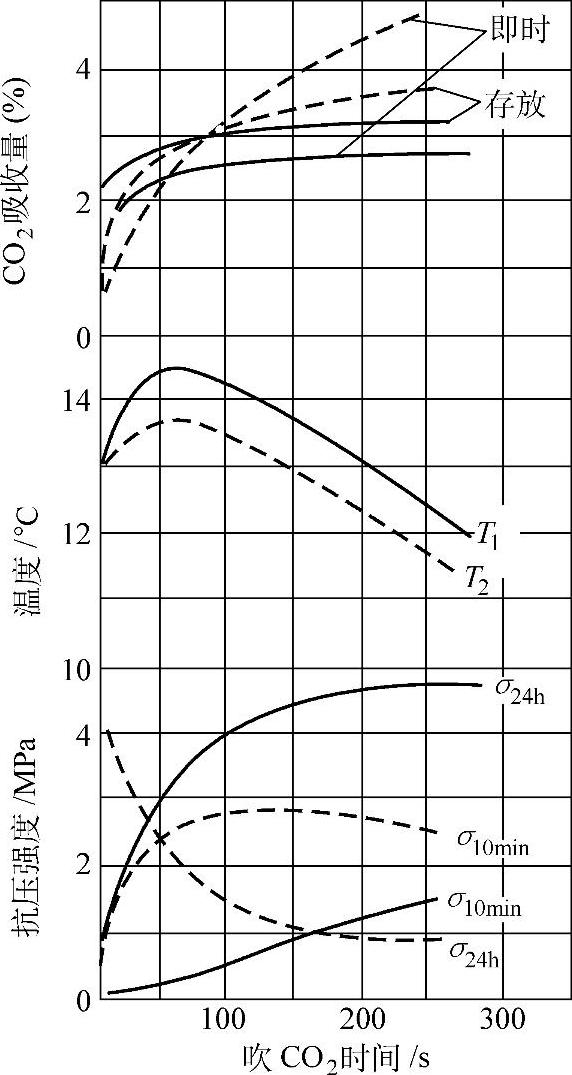

图3-9给出了水玻璃的模数对硬化过程中反应温度、砂芯中的CO2吸收量和砂芯强度影响的测试结果。从图3-9中可以看出:

图3-9 模数对反应温度、CO2吸收量及砂芯(抗压)强度的影响

注:水玻璃加入量(质量分数)为4.0%虚线:m=2.8,实线:m=1.75。

1)低模数钠水玻璃砂芯中,CO2吸收量曲线达到一定程度后,出现平台不再增加。高模数钠水玻璃砂芯中,CO2吸收量在短期内不会趋于稳定,而且在吹气约100s后,其存放24h的CO2吸收量比即时测定的CO2吸收量要小。

2)低模数钠水玻璃的反应温度比高模数的反应温度要高。(https://www.xing528.com)

3)低模数钠水玻璃砂芯的即时强度在试验吹气时间范围内总比高模数钠水玻璃的要低,而存放强度在40s以前低于高模数钠水玻璃砂,而40s以后则高于高模数钠水玻璃砂。

因此,低模数的水玻璃砂型芯即时强度低而存放强度高,高模数的水玻璃砂型芯则相反。从吹气时间上看,如果低流速且长时间吹CO2,将得到强度低、表面酥脆的型芯,即过吹。产生过吹的原因有两点:一是由于长时间吹CO2导致硅酸凝胶网络结构的水大量脱除,凝胶收缩出现裂纹;二是由于CO2的过量,使得部分Na2CO3变成NaH-CO3。Na2CO3在硬化的水玻璃黏结膜中以Na2CO3·10H2O的形式存在,有一定的黏结作用,而NaHCO3无黏结作用,因此型芯强度低。

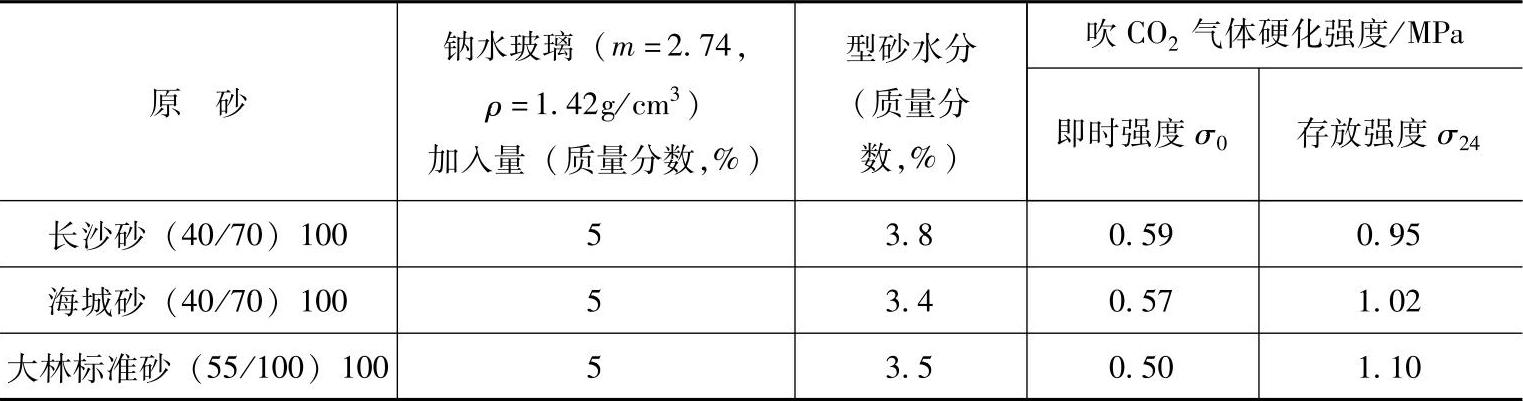

(3)原砂的质量 原砂对硬化强度的影响如表3-3所示。通常,含泥量低、粒形系数小的原砂其硬化强度高;而含泥量较高、粒形系数大的原砂其硬化强度较低。因此,提高原砂的质量,可以降低水玻璃的加入量。

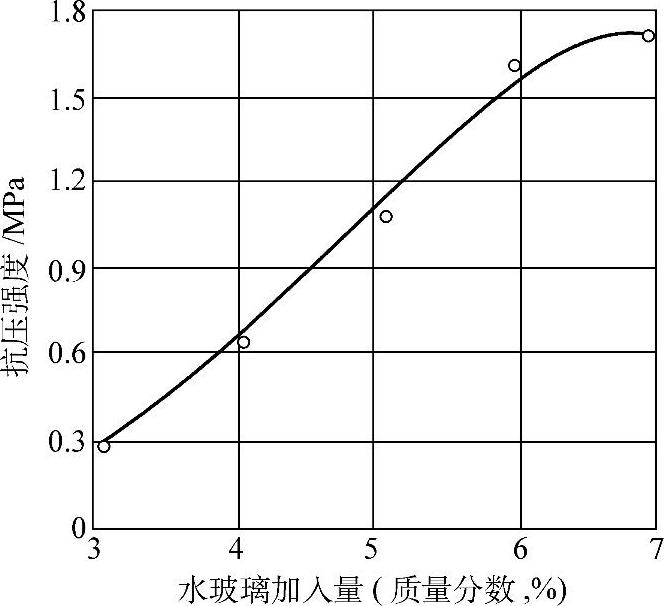

(4)加入量。水玻璃加入量对硬化(抗压)强度的影响如图3-10所示。水玻璃含量越高,硬化强度也越高;但需要较长的吹气时间和消耗较多的CO2气体,水玻璃加入量过多还会造成铸件的落砂清理困难。

(5)密度。水玻璃密度大,表明其中含有的硅酸钠固体多,因而硬化后的强度高。但密度过大时,黏性过大,难以混砂均匀;密度过小,含水量大,型砂的强度低,容易使铸件产生气孔缺陷。我国铸造用CO2气体硬化水玻璃模数通常为2.2~2.6,密度为1.48~1.52g/cm3(即48~52°Be′)。高模数水玻璃的黏度对水分比较敏感,通常其水分含量较高,密度较低。

表3-3 原砂对硬化强度的影响

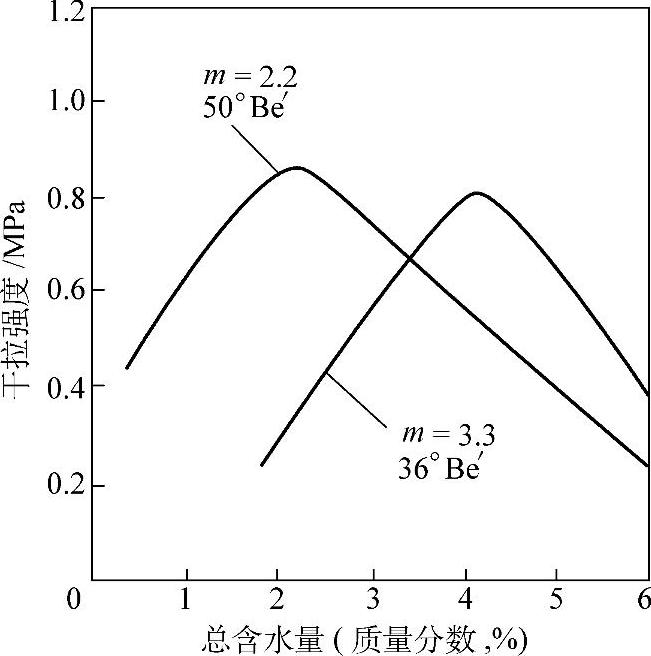

(6)型砂水分。水玻璃砂应有适当的含水量。水分过低的水玻璃不能充分水解,因而吹CO2气体硬化后强度较低,而且导致水玻璃砂的保存性较差;水分过高时由于吹硬后的残留水分较多,强度也不高,且易使铸件产生气孔缺陷水分的适宜含量随水玻璃的模数而异,高模数的适宜水分比低模数的高,如图3-11所示。一般将水玻璃砂的水分质量分数控制在3.0%~5.5%。

总之,对CO2水玻璃砂常温强度(即时强度σ0、存放强度σ24h)的要求,由型(芯)大小和生产条件决定。在操作仔细的条件下,常温强度有0.5~0.7MPa就能满足要求,即普通CO2水玻璃砂的水玻璃加入量(质量分数)可降至5%以下。但我国一些工厂的水玻璃加入量偏高(有的质量分数高达8%~10%),其主要原因是:原砂的质量差,砂温过高;要求的可使用时间过长;吹CO2时间不加控制,经常过吹;模具的质量差,操作不够细致;要求很高的常温强度等。增加水玻璃加入量可以使上述问题得到解决,但恶化了溃散性及旧砂再生性。

2.溃散性

溃散性是指型砂在加热后失去强度容易溃散的性能,通常是在实验室条件下测定的。出砂性则指浇注后砂芯是否容易出砂的性能。一般来说,溃散性好出砂性也好;但由于砂芯的加热冷却条件和试样不同,有芯骨妨碍出砂等,故两者并不完全相同。

CO2水玻璃砂的溃散性通常较差。其主要原因是:加热到800℃左右时,水玻璃黏结膜即出现液相,使膜的内应力、裂纹、气孔等缺陷消失,冷却后成为完整的玻璃黏结膜;在高温下发生有液相参加的烧结,使砂粒间的接触面积增加。这两者都使烧结后的水玻璃砂有很高的残留强度。

图3-10 水玻璃加入量对硬化(抗压)强度的影响

图3-11 水分对水玻璃砂硬化(干拉)强度的影响

改善水玻璃砂溃散性,主要是降低加热到800℃以上的残留强度。主要措施有:

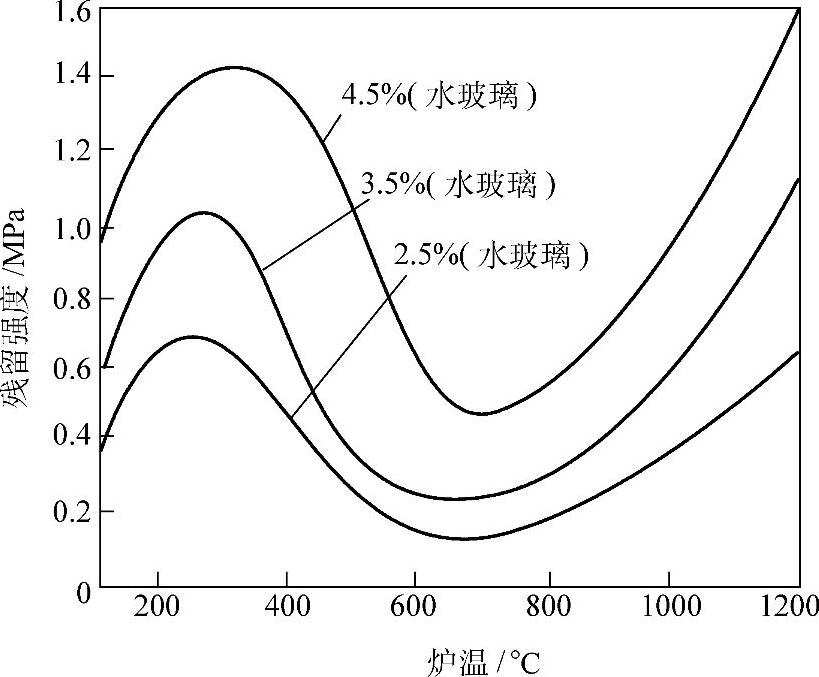

1)降低水玻璃的加入量。在保证常温强度的条件下,尽量降低水玻璃的加入量是改善水玻璃砂溃散性的基本措施和重要方法,如图3-12所示。

2)适当提高水玻璃的模数和降低水玻璃的密度。高模数的水玻璃砂具有残留强度低、抗吸湿性好、吹CO2时间短等优点;而水玻璃的密度低,水玻璃的加入量相对减少。

3)采用改性水玻璃。改性水玻璃能提高水玻璃的常温强度,减少水玻璃的相对加入量。

4)采用新的水玻璃砂工艺,如真空CO2水玻璃砂、脉冲CO2水玻璃砂、酯硬化水玻璃砂等新工艺,能较大幅度地减少水玻璃的加入量,其溃散性较普通CO2水玻璃砂大为提高。

5)加入附加物。在水玻璃砂中加入木屑、煤粉等,能降低200~300℃的残留强度;加入铝矾土、高岭土、镁砂粉、石灰石粉、氧化铁粉等,可以降低800℃以上的残留强度。

水玻璃砂的常温硬化强度和残留强度(溃散性)存在着一定的关系,通常表现为常温硬化强度越高,其残留强度也高,其溃散性就差。硬化强度高,溃散性好是人们追求的目标和理想。但不应以追求过高的常温硬化强度(即加入过量的水玻璃)为代价而恶化水玻璃砂的溃散性;相反,应在保证足够的常温强度的前提下,尽量减少水玻璃的加入量。实践和研究结果表明,减少水玻璃的加入量是改善水玻璃砂溃散性最有效的方法。

图3-12 水玻璃加入量对CO2水玻璃砂试样残留强度的影响

注:原砂平均细度AFS55,水玻璃模数m=2.4,水玻璃固体含量47%;试样加热前,吹气硬化到抗压强度0.7MPa。

3.表面稳定性

硬化后的CO2水玻璃砂型(芯)在存放一定时间后,型(芯)的棱角或表面容易发酥,用手擦抹较容易掉砂,而砂型(芯)的整体强度并未显著降低表面稳定性不好的水玻璃砂型(芯)很容易造成铸件表面的砂眼缺陷,因此表面稳定性有时比硬化强度还重要。

表面稳定性随水玻璃的加入量增加而提高;原砂质量差,CO2气体过吹,水玻璃的模数高,环境的相对湿度大等,都会使表面稳定性降低。

水玻璃砂的表面稳定性差是因为在潮湿环境下存放水玻璃砂型(芯),钠水玻璃会重新发生水合作用,水玻璃中的Na+和OH-吸收水分并且侵蚀黏结桥最后使硅氧键Si—O—Si断裂重新溶解,因而使钠水玻璃砂黏结强度大大降低除从工艺上采用措施提高水玻璃砂的表面稳定性外,还可以从使用抗湿性水玻璃砂型涂料和新型改性水玻璃两个方面来提高水玻璃砂的表面稳定性。

1)减小硬化后水玻璃砂型在潮湿空气中的存放时间。在硬化后的水玻璃砂型表面,施于抗湿性醇基涂料。醇基涂料点燃后在水玻璃砂型表面形成抗湿性涂料层,以屏蔽空气中的水汽。可在一般铸造水玻璃砂醇基快干涂料中加入有机硅防水剂或憎水剂等提高抗潮性,将其涂刷在砂样表面,避免水分进入砂型中,同时提高砂样的表面稳定性。

2)采用新型(抗湿性)改性水玻璃,使硬化后的水玻璃砂型黏结剂膜呈现出憎水性能。例如:在钠水玻璃中加入锂水玻璃,或在钠水玻璃中加入Li(OH)CaCO3、ZnCO3等无机附加物,可改善水玻璃砂的抗吸湿性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。