酸固化呋喃树脂自硬砂主要由原砂、呋喃树脂、磺酸固化剂、添加剂等组成。

1.原砂

对原砂的性能要求主要包括:较高的SiO2含量,含泥量越低越好(质量分数小于0.2%),酸耗值尽量低(应小于5mL),含水量低(水的质量分数小于0.2%),角形系数小,粒形较圆整,粒度适中。

2.树脂

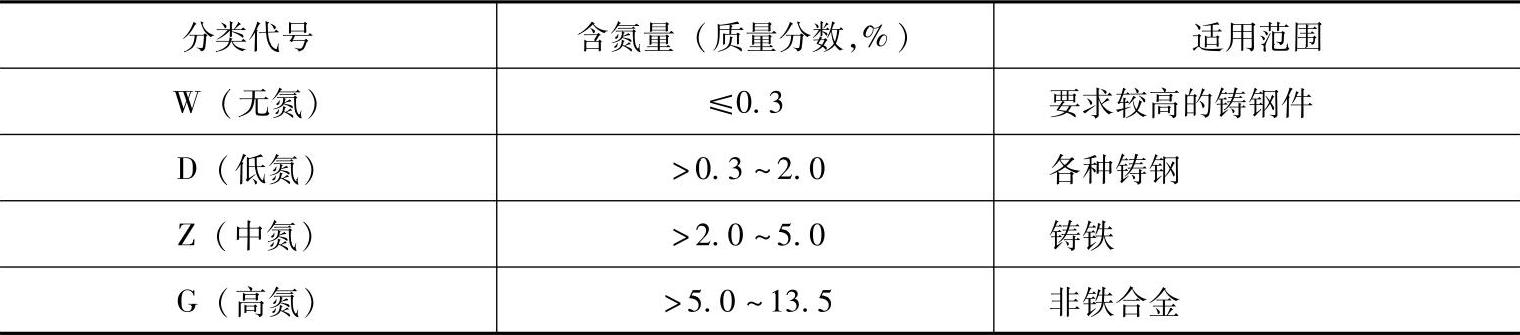

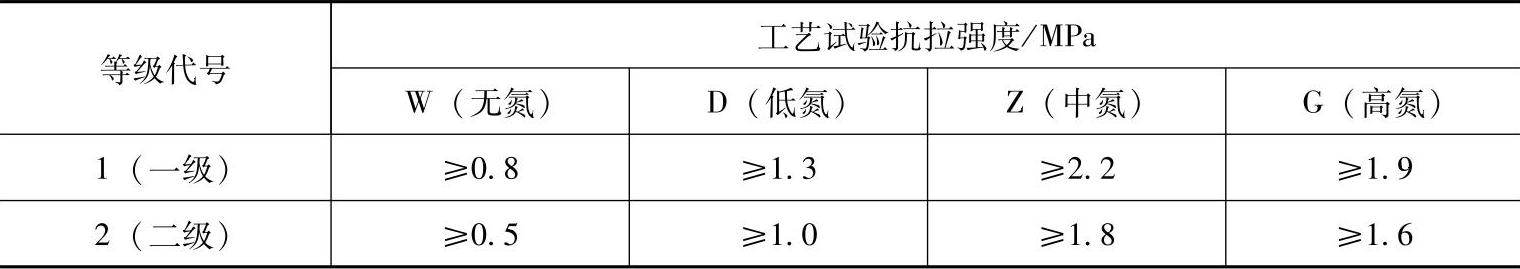

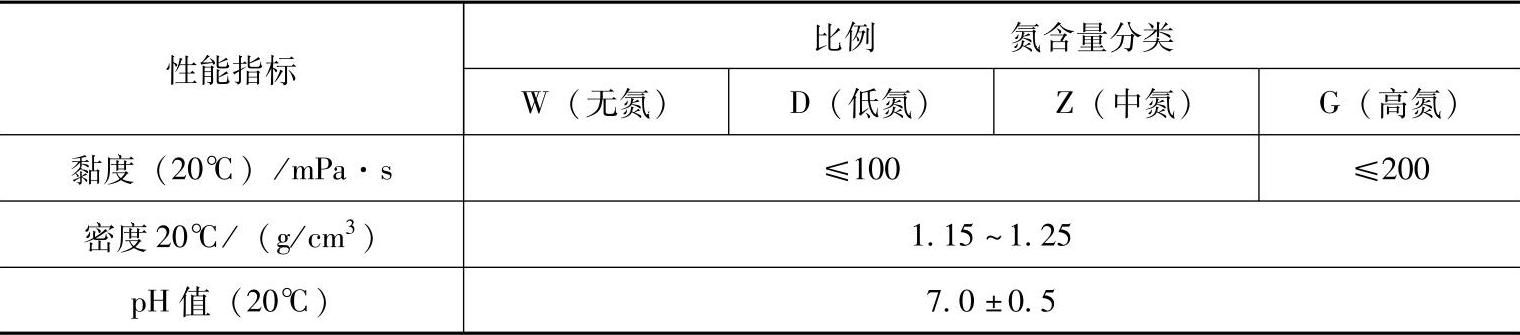

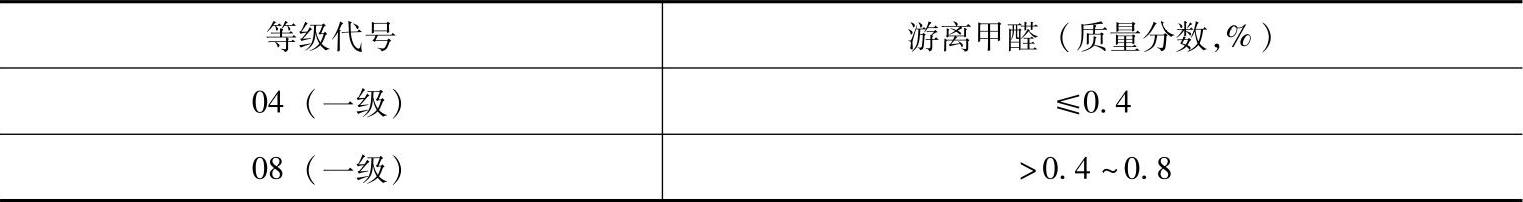

酸固化呋喃自硬树脂,由尿素、甲醛和糠醇以一定的配比和合成工艺参数缩聚而成。与呋喃热芯盒不同的是,它的相对分子质量相对小些,糠醇加入量高些,游离糠醇多些,从而有很低的黏度。该树脂常温下遇酸缩聚交联固化它的特点是强度高,黏度低,毒性小和旧砂再生利用率高,是应用最广泛的一类自硬树脂。一般依据铸件的大小和材质来选用不同含氮量的呋喃自硬树脂选择时,还要考虑铸件的合金特征及其对型砂性能要求(如硬化时间、高温强度、含氮量等)和成本。表2-3至表2-6为呋喃自硬树脂的分类、分级及性能指标。

表2-3 呋喃自硬树脂的分类

表2-4 呋喃自硬树脂按强度分级

表2-5 呋喃自硬树脂其他性能指标

表2-6 呋喃自硬树脂按游离甲醛分级

铸钢件浇注温度高,要求型砂热稳定性好,同时为减少气孔缺陷,希望型砂中含氮量低,故选用高糠醇、低氮或无氮树脂;而非铁合金铸件浇注温度低型砂高温强度要求不高,但应有好的溃散性,故多选择高氮、低糠醇树脂;对于硬化速度要求较快的型砂,可选用含氮量偏高的树脂。

在选用树脂时,对树脂的黏度、游离甲醛含量、pH值等性能指标,也应提出严格要求。黏度不仅影响到混砂设备计量的稳定性和准确性,也影响到树脂膜对砂粒的包覆程度,因而影响到树脂砂的比强度,一般黏度应小于等于100mPa·s。游离甲醛主要影响混砂和制芯的劳动条件,故应尽可能低,要求质量分数在0.5%以下。pH值过低将使树脂存放时变稠,缩短储存期,pH值一般以6.5~7.5为宜。树脂中水的质量分数通常在2%~10%的范围内(铝合金用高氢呋喃树脂水的质量分数可能高达20%),呋喃树脂的密度一般为1.15~1.25g/cm3。

3.固化剂

在酸固化呋喃树脂自硬砂中,常用的是磺酸类固化剂,它是由甲苯、二甲苯经过磺化制成的磺酸盐溶液,为呋喃自硬树脂、酚醛改性呋喃自硬树脂、酚醛自硬树脂的通用固化剂。通过改变苯类及其配比、溶剂的种类,可控制固化剂的主要性能指标,制成不同固化速度的磺酸固化剂,以适应不同季节的生产条件。

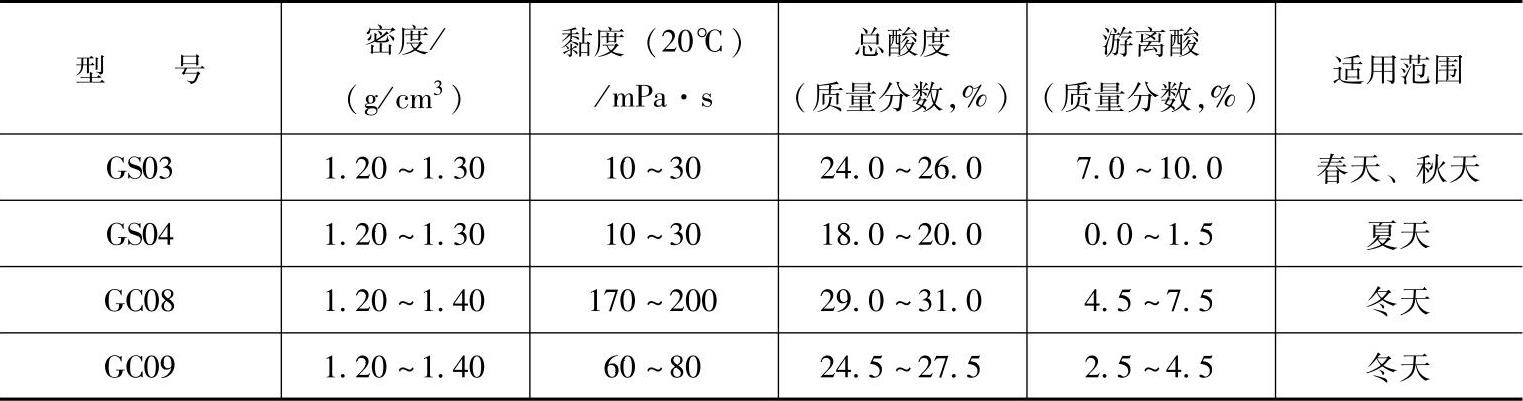

磺酸固化剂都是由铸造树脂生产厂与树脂配套供应的。表2-7为几种国产磺酸固化剂的性能指标。通过调整固化剂的种类和加入量可以调节自硬砂的硬化速度。

表2-7 几种国产磺酸固化剂的性能指标

(https://www.xing528.com)

(https://www.xing528.com)

通常用固化剂的总酸度来衡量其活性大小,按活性大小有机磺酸排序如下氯苯磺酸<酚磺酸<萘磺酸<对甲苯磺酸<二甲苯磺酸<苯磺酸。固化剂的浓度越大,其活性也就越大。

固化剂的加入量依所要求的硬化速度、气温、湿度、砂温和树脂种类调整对呋喃树脂、固化剂加入量一般为树脂用量的25%~50%;对酚醛树脂,通常为树脂量的30%~55%。加入量增加,硬化速度加快,但不能过量;否则,树脂膜焦化,强度明显降低。

4.添加剂

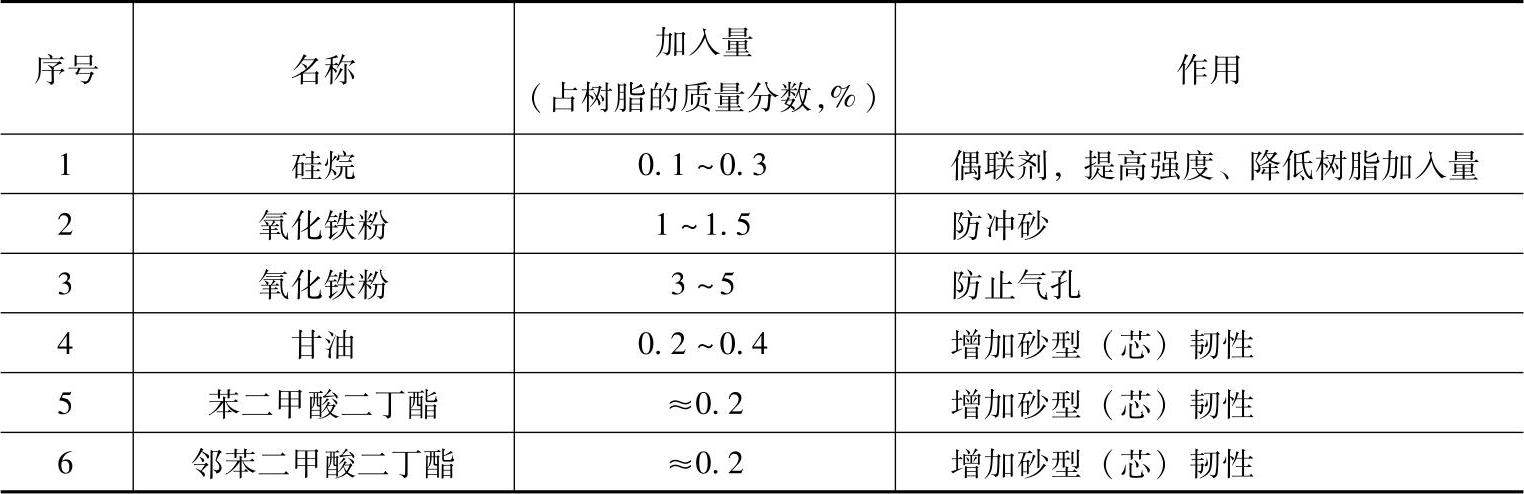

为了改善酸自硬树脂砂的某些性能,有时在配比中加入一些添加剂,常用的添加剂见表2-8。

表2-8 树脂自硬砂用添加剂

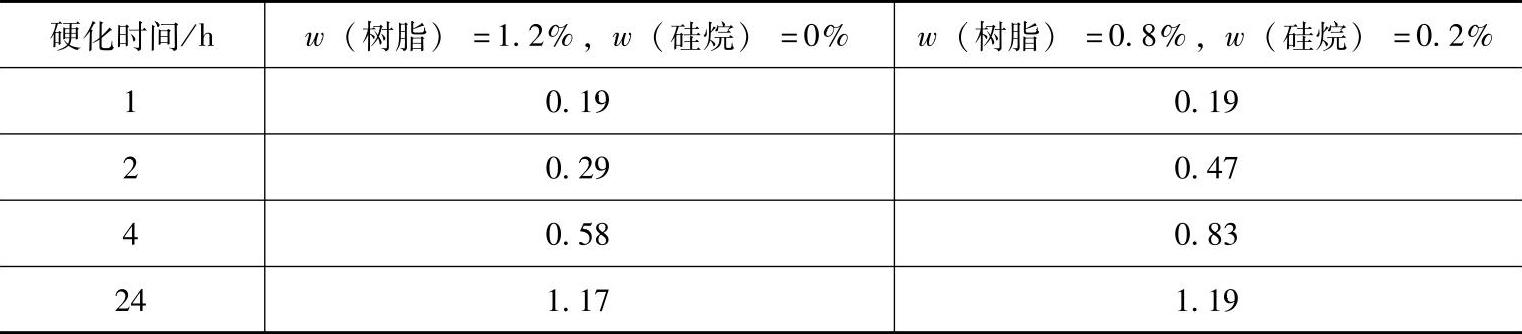

硅烷增加树脂与原砂的附着强度,从而使树脂耗量降低1/3左右(见表2-9)。同时,硅烷还可以使树脂砂的抗湿性得到明显改善。

表2-9 硅烷对树脂砂强度的影响(单位:MPa

不同结构的树脂要求不同的偶联剂与之匹配,如KH-550对脲醛呋喃树脂的增强效果好,而对于酚醛树脂最为有效的则是苯氧基硅烷。KH-550硅烷对不同含氮量树脂的增强效果也有差异(见表2-10),很明显,它对无氢树脂的增强效果最好。

表2-10 KH-550硅烷对不同含氮量树脂增强效果对比(单位:MPa

注:型砂的配比(质量比)为,标准砂100、树脂1.5(占原砂的质量分数)、固化剂50(占树脂的质量分数)。

硅烷会水解,并变成高聚物沉淀出来,因而使其增强作用随时间延长逐渐减弱,一般有效期为5~7d,因此最好在使用前加入硅烷,搅拌均匀放置4h后立即使用。

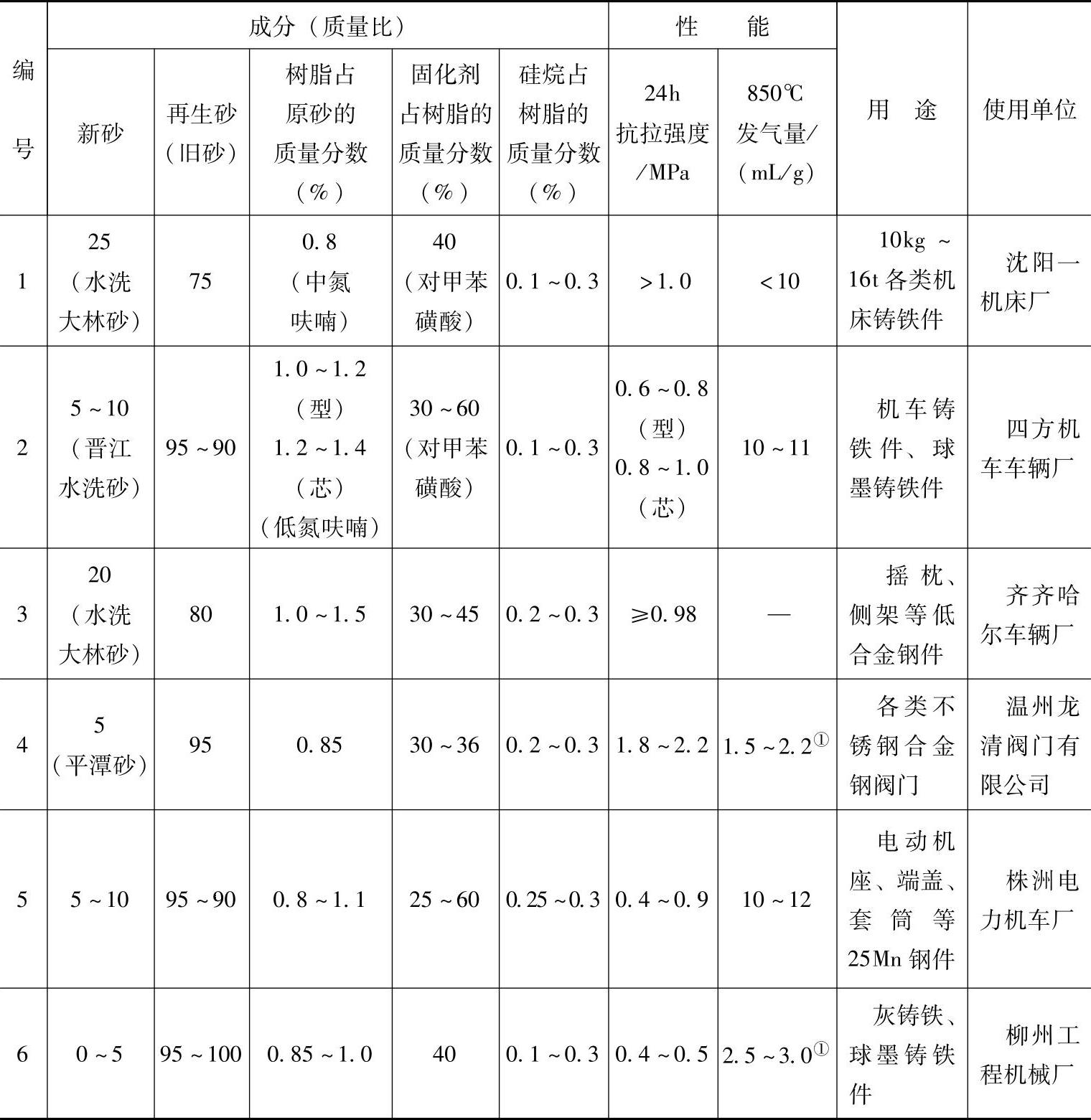

几种典型的酸自硬树脂砂的配方实例见表2-11。

表2-11 酸自硬呋喃树脂砂配方实例

①灼烧减量(质量分数,%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。