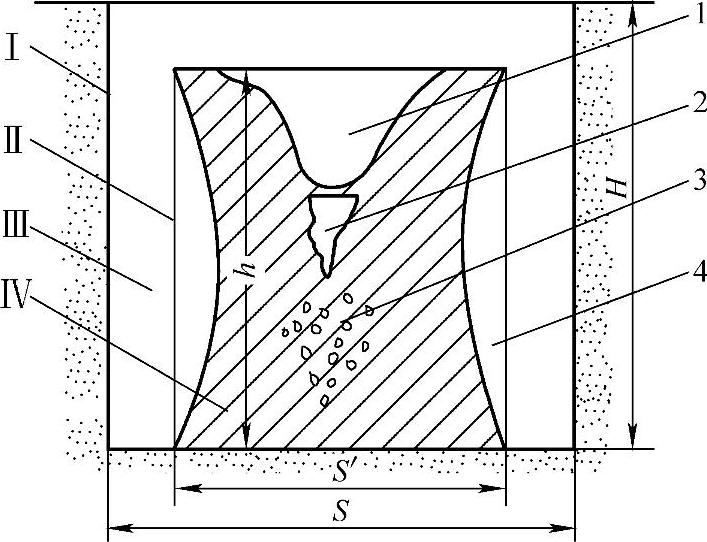

金属液浇入铸型,冷却至常温成为铸件,它所发生的体积缩减,称为铸件的体积亏损。矩形铸件体积亏损如图1-10所示。铸件体积亏损缺陷有三类:缩孔、缩松、缩陷。其中,缩孔、缩松最为常见。

1.目视特征

(1)缩孔 铸件中容积大、孔壁表面粗糙、形状极不规则的孔洞,称为缩孔。

(2)缩松 铸件截面积上分布着弥散的、大量的形状不规则的微小孔眼或裂隙状孔洞,称为缩松。

(3)缩陷 如图1-10中4所示,缩陷是铸件表面上的一种塌陷的瘪坑。

图1-10 矩形铸件体积亏损

Ⅰ—型腔容积,即金属液原始体积V原始,V原始=SSHⅡ—常温下铸件假想轮廓外形体积V假,V假=S′S′hⅢ—铸件轮廓体积亏损V亏,V亏=V原始-V假Ⅳ—常温下铸件轮廓外形体积V轮廓1—外缩孔 2—内缩孔 3—缩松 4—缩陷缩陷容积=V假-V轮廓

2.铸件体积亏损缺陷及防止措施

(1)缩孔 缩孔分为内缩孔和外缩孔两大类,具体又分为:热节缩孔、冒口颈缩孔、内浇道缩孔、轴线分散缩孔、凹角缩孔、砂芯缩孔、移砂缩孔等。

1)热节缩孔。热节是指铸件几何形状结构同相邻结构比较,金属堆积体积最大,凝固时释放热量最多的节点如果设计不当,此处易产生缩孔。

2)冒口颈缩孔。冒口颈是指冒口下端同铸件连接的部分。如果设计不当,此处易产生缩孔。

3)内浇道缩孔。浇注系统的内浇道截面积太大、浇注温度偏高时,铸件易产生内浇道缩孔。

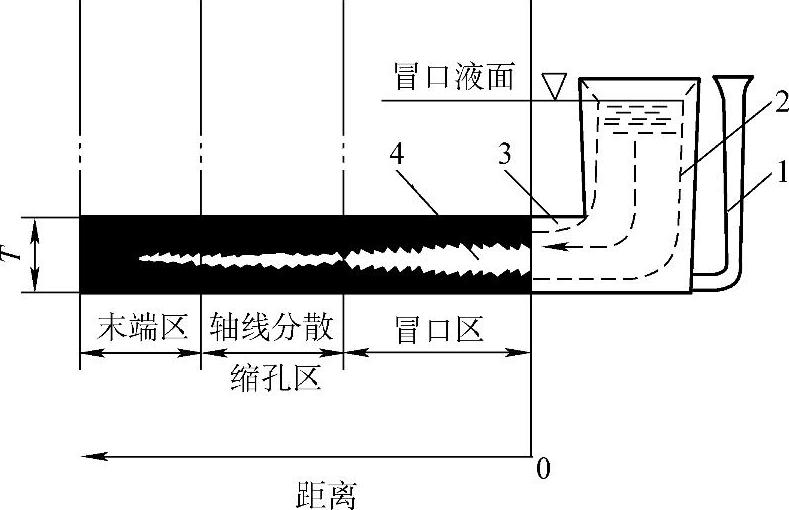

4)轴线分散缩孔。如图1-11所示,冒口有效补缩距离=冒口区+末端区=2T+2.5T=4.5T。如果冒口有效补缩距离小于需补缩的长度,易形成轴线分散缩孔。

5)凹角缩孔。在铸件的凹角处易形成凹角缩孔。(https://www.xing528.com)

6)砂芯缩孔。砂芯旁肥厚的热节处,金属液发生液态和凝固时,如果体收缩得不到补偿,金属液中形成真空空间而出现缩孔。

7)移砂缩孔。对具有共晶膨

图1-11 板形铸钢件[w(C)=0.2%~0.3%的轴线分散缩孔的形成

1—直浇道 2—明侧冒口 3—侧冒口颈 4—液相补缩通道

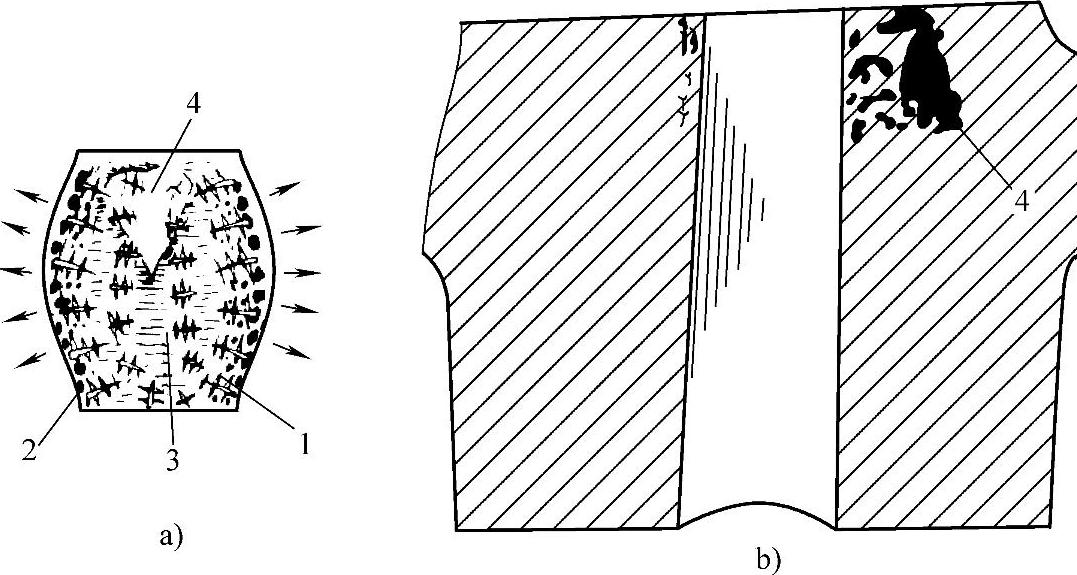

胀现象的球墨铸铁、灰铸铁、铝合金而言,凝固时,如铸型壁的刚性不足,就会发生型壁的外位移,形成移砂缩孔。采用高紧实度的铸型,有利于克服移砂缩孔。移砂缩孔如图1-12所示。

图1-12 移砂缩孔

a)球墨铸铁件移砂缩孔形成示意图 b)湿型灰铸铁件的移砂缩孔1—γ(奥氏体)枝晶 2—球状石墨 3—液相金属 4—移砂缩孔

(2)缩松 缩松分为两类,即肉眼可见的宏观缩松、借助显微镜才能观察到的显微缩松。具体又分为:晶间缩松、热节缩松、轴线缩松、移砂缩松等。

1)晶间缩松产生于几个晶粒汇合的晶界上的孔洞,宽凝固温度范围合金极易产生晶间缩松。防止措施为:强化铸型冷却能力,改变合金凝固方式;添加合金元素,缩小凝固温度范围;提高铸型刚性等。

2)热节缩松是指在铸件工艺热节或结构热节处产生的缩松。防止措施为在热节处放外冷铁、内冷铁,实现热节同其连接壁的同时凝固。

3)轴线缩松是指在厚壁的中心轴线上有弥散分布的缩松。防止措施为:同消除轴线分散缩孔一样,实现顺序凝固,保证冒口补缩长度等于冒口的有效补缩距离。

4)移砂缩松同移砂缩孔一样,是专指灰铸铁、球墨铸铁件所产生的一种缩松。防止措施为:采用刚性铸型;正确设计补缩冒口,实现铸件自身的异区逆向补缩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。