气孔是铸件内由气体形成的孔洞。气孔可分为:侵入气孔、裹携气孔(或卷入气孔)、析出气孔等。

1.侵入气孔

从浇注到铸件表面凝固成固体壳的期间,外部气体源(型砂、芯砂等)发生的气体侵入型腔内的金属液中,形成气泡而产生的气孔,称为侵入气孔。形成该气孔的气体来自外部气体源,所以侵入气孔又称为外生式气孔。

(1)目视特征

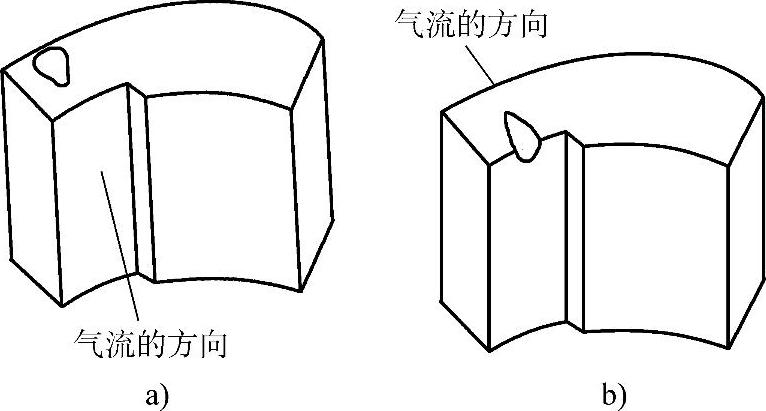

1)形状呈圆球形、团球形;有时呈梨形,梨形的侵入气孔如图1-6所示。

图1-6 梨形的侵入气孔

a)梨形气孔小头指出外部气体源在铸件内圆处b)梨形气孔小头指出外部气体源在铸件外圆处

2)孔壁平滑。对于铸钢、铸铁件:当侵入气孔的主要成分为CO时,孔壁呈蓝色;主要成分为氢气时,孔壁呈金属本色,是发亮的;主要成分为水蒸气时,孔壁呈氧化色,是发暗的。

3)尺寸通常较大,最大尺寸达几毫米以上。

4)常为内部气孔,按浇注位置常处于铸件上表面的截面中。

5)大多数情况下,是单个或几个聚集的尺寸较大的气孔。有时成为局部聚集的蜂窝状气孔,很少成为弥散性气孔或针孔。

(2)形成机理 侵入气孔分三个阶段形成:第一阶段,气体侵入金属液第二阶段,型壁上气泡形成;第三阶段,气泡在型腔金属液中的滞留或排出侵入性气孔形成的条件如下:

pA>(p0+pm+pz)式中,pA为“金属—铸型”界面上气泡所在处的压力;p0为型腔中的气体压力,一般为标准大气压力;pm为金属液静压力;pz为金属液的表面阻力。

(3)防止措施 防止侵入气孔产生应主要从减小pA,增加气体进入金属液的阻力和使气泡容易从金属液中浮出等方面入手。具体措施如下:

1)减少砂型(芯)在浇注时的发气量,严格控制湿型的含水量等。

2)使浇注时产生的气体容易从砂型(芯)中排出,如多扎出气孔等。

3)提高气体进入金属液的阻力,如表面施用涂料等。

2.裹携气孔(或卷入气孔)

浇注系统中的金属液流裹携着气泡,气泡随液流进入型腔,或液流冲击型腔内金属液面,将气泡卷入金属液中。当气泡不能从型腔金属液中排除,就会使铸件产生气孔,又称卷入气孔。

(1)目视特征

1)气孔尺寸较大,可达几毫米;通常为圆球形、团球形或扁球形;以浇注位置为基,气孔越趋于铸件上部,其尺寸越大,越易成为扁球形气孔。

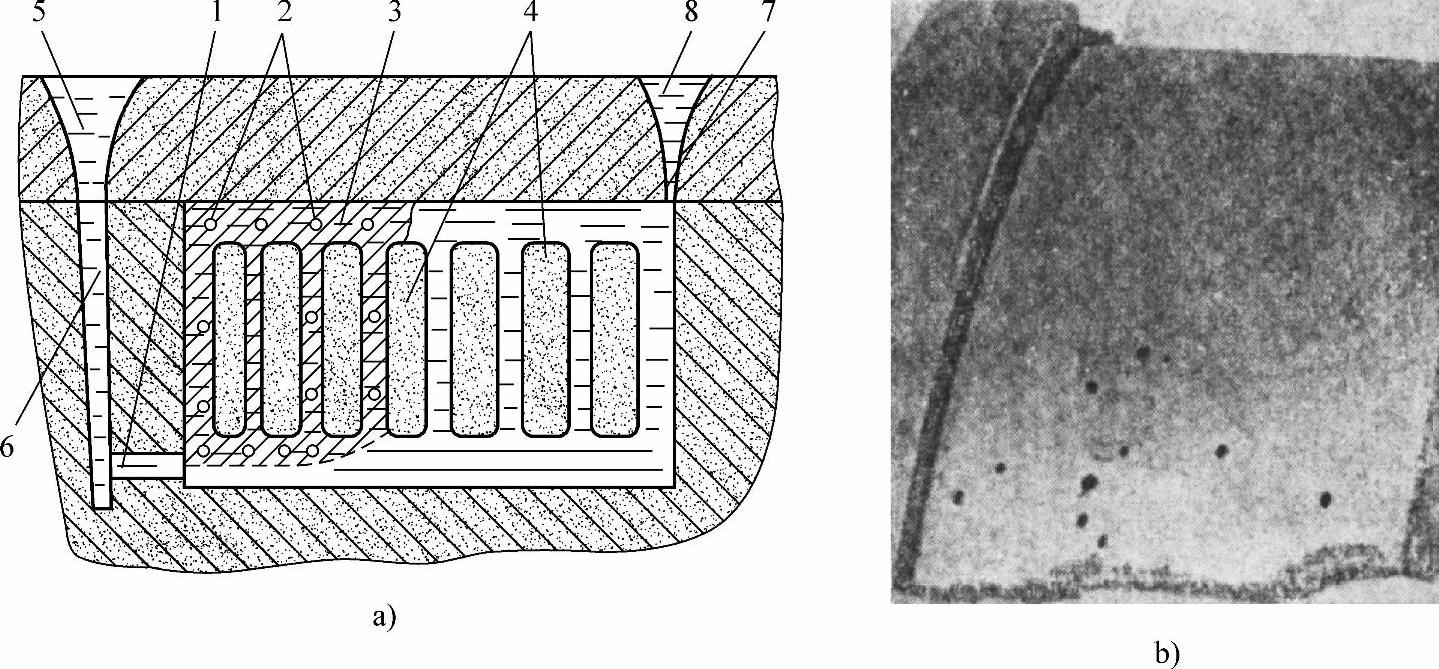

2)弥散性地分布于内浇道作用区的铸件截面积中。内浇道作用区和裹携气孔如图1-7所示。

3)孔壁平滑,卷入的气体主要为空气,气孔壁呈氧化色,是发暗的。

(2)形成原因和防止措施

(https://www.xing528.com)

(https://www.xing528.com)

图1-7 内浇道作用区和裹携气孔

a)内浇道作用区 b)灰铸铁件的裹携气孔(机械加工后暴露出来的1—内浇道 2—气泡(裹携气泡) 3—内浇道作用区 4—砂芯5—浇口杯 6—直浇道 7—明通气孔 8—溢流杯

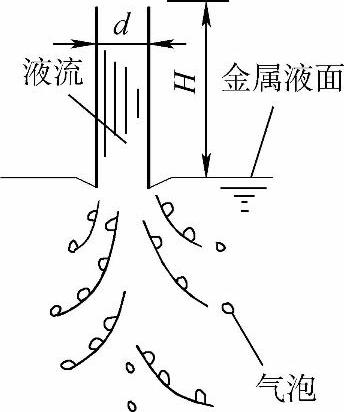

1)液流自由下落裹入气泡,如图1-8所示。在图1-8中,H和d越大,裹入气泡越多,气泡进入金属液的深度越深,越不易上浮,则易产生裹携气孔。

图1-8 液流自由下落裹入气泡

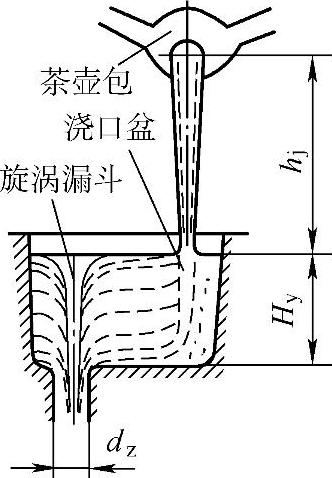

图1-9 形成旋涡漏斗而裹入气泡

2)形成旋涡漏斗而裹入气泡,如图1-9所示。在图1-9中,为了防止裹入气泡,hj不能过高,Hy应设计为(2.7~3.0)dz,用扁椭圆形浇口杯取代倒圆锥形浇口杯。

3)不充满浇注系统而裹入气泡。充满式浇注系统(直浇道为上大下小的倒锥形),比不充满式浇注系统(直浇道为圆柱形)有利于克服裹入气泡。

3.析出气孔

以原子态溶解于金属液中的氢、氮气体元素,金属液凝固时它们以分子态气相析出,形成气泡而使铸件产生的气孔,称为析出气孔。由于氢析出而形成的析出气孔,称为氢气孔;由于氮析出而形成的析出气孔,称为氮气孔。

(1)目视特征

1)析出气孔孔洞小,直径约1mm;形状一般为圆球形或团球形,呈弥散性分布。

2)孔壁平滑、发亮,呈金属本色。一般总是内部气孔。

3)在相同条件下,同时生产的一批铸件,都具有相同或相似的铸件缺陷该种缺陷称为流行性缺陷。

金属液本身含气量高,是铸件产生析出气孔的根本原因,故同一炉或同一浇包的金属液所浇注的一批铸件,都会产生析出气孔。这种缺陷具有流行性缺陷的特征。

有析出气孔铸件的冒口或直浇道顶面鼓起,上胀,发生所谓的“冒顶现象”。

(2)形成机理 铸件中的气体主要是氧、氢、氮三种气体元素。气体元素在铸件中的存在形式有三种:溶解于液态或固态金属中;与金属中其他元素形成化合物;金属液凝固时,以分子态气体析出,形成气泡。

在一定温度和压力下,金属中气体元素处于平衡时的饱和浓度,称为溶解度。当液态金属浇入铸型中后,氢、氮的溶解度会随温度的下降而减小。当金属液温度下降至凝固温度时,氢、氮的溶解度会突然变小,这也是产生析出性气孔的本质原因。氢、氮在金属中固态和液态的溶解度差别越大,该铸件越易产生析出气孔。铝产生析出气孔的可能性最大,而镁产生析出气孔的可能性最小。

(3)防止措施

1)控制或减少金属液中的气体含量。例如,对原材料进行去水、脱脂、除锈等,减少炉气或空气中的湿度。

2)脱气处理。例如,铝合金的脱气精炼、旋转搅拌除气等。

3)采用金属型。金属型比砂型更能有效地防止产生析出气孔。

4)浇注后使金属液在压力下凝固,阻止已溶解的气体析出,可防止产生析出气孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。