在黏土砂铸造中,型砂材料的组成较多,其性能及混合工艺是高质量铸型制造的关键,对铸件质量有重要影响。

1.黏土型砂的组成

黏土型砂通常由原砂、黏土(即膨润土)、附加物(有煤粉、淀粉等)及水按一定配比组成,又称湿型砂。其中,原砂是骨料,黏土是黏结剂,附加物用于提高型砂的某些特殊性能。型砂组分经过混碾后,黏土、附加物和水混合成浆,包覆在砂粒表面形成一层黏结膜。黏结膜的黏结力决定了型砂的强度、韧性、流动性,砂粒间的孔隙决定型砂的透气性。为了混制性能合乎要求的型砂应考虑如下因素:

1)原材料的选择。选用高质量的各种原材料是能否制成高质量型砂的先决条件。

2)型砂配方。型砂配方中,各种材料组分要有一个合理的配比。其中,在规模生产的黏土砂铸造车间,旧砂被大量回用,旧砂含量占型砂组分的90%(质量分数)以上,因此回用旧砂的性能对型砂质量具有重要影响。

3)混砂工艺。混砂的目的在于使各种材料分布均匀,并使黏土膜完整地包覆在砂粒表面上,型砂质地松散无团块。

铸造用各种原材料(硅砂、黏土、煤粉等)的性能都有严格的质量要求每一种生产用的原材料,入厂前都要按使用要求和国家标准检验其产品质量合格者方能投入使用。要选择产品质量稳定的供应商提供种类原材料。

2.型砂原材料的性能要求

由于黏土砂的回用性良好,实际的型砂组分中,回用的旧砂占90%(质量分数)以上,每批次再加入少量的新砂、膨润土、煤粉及水,混制成达到性能要求的型砂。旧砂中又含有原硅砂、有效膨润土、有效煤粉、杂质灰粉等。旧砂回用(或再生)处理时,杂质灰粉被除灰器部分去除,其含量希望越低越好其余各加入组分都有一定的性能测试要求。

(1)硅砂的常用性能检测指标 黏土型砂中的原砂通常采用以SiO2为主要成分的天然硅砂。硅砂的常用性能检测指标包括:硅砂的组成及化学成分、含泥量、粒度分布、原砂烧结点、颗粒组成、颗粒形状等。

首先要根据所浇注的合金种类确定原砂的SiO2含量,通常SiO2含量越高型砂的耐火度越高,铸件的浇注温度可以较高,如铸钢件比铸铁件要求更高的原砂SiO2含量。其次要控制原砂的含泥量,采用水洗砂时,泥的质量分数最好在1%以下,含泥量较高时,型砂的透气性和强度下降。最后还要根据铸件大小确定原砂粒度,湿型砂所用原砂一般较细,粒度主要有50/100、70/140和100 200筛号等,通常采用三筛砂或四筛砂来达到合适的粒度要求,原砂的粒度不宜过于集中。

实践表明,对高密度造型的湿型砂,为了减少砂型受热时的膨胀,避免引起夹砂等铸件缺陷,原砂的SiO2含量不必过高,其粒形也不必很圆,可以采用多角形原砂。

我国的铸造用砂标准已经过两次修订。根据GB/T 9442—2010《铸造用硅砂》,铸造用硅砂的分级情况表示方法如下:

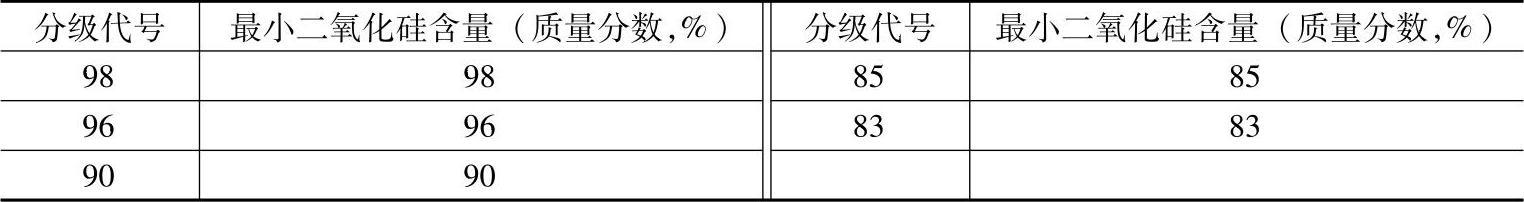

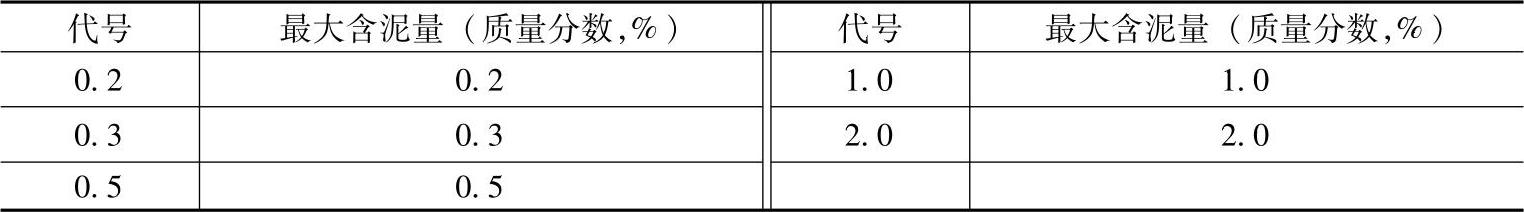

1)按二氧化硅含量分级。铸造用硅砂二氧化硅含量及含泥量分级,分别见表1-3、表1-4。

2)按颗粒形状分类。铸造用硅砂的颗粒形状根据角形因数分类,见表1-5。

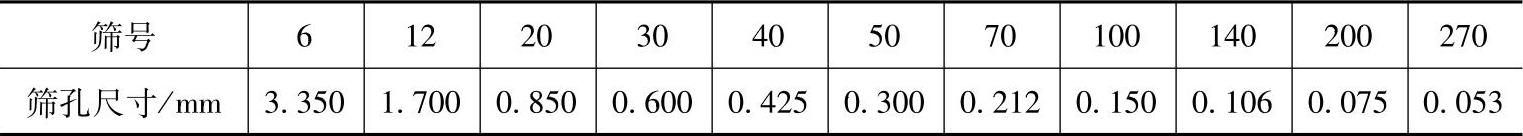

3)粒度。铸造用硅砂的粒度采用铸造用试验筛进行分析,其筛号与筛孔的尺寸应符合表1-6的规定。

表1-3 铸造用硅砂按二氧化硅含量分级

表1-4 铸造用硅砂按含泥量分级

表1-5 铸造用砂角形因数分类

表1-6 铸造用试验筛筛号与筛孔尺寸的关系

(2)铸造用膨润土的常用性能检测指标 在黏土型砂中,黏土是湿型砂的主要黏结剂,它根据黏土矿物种类的不同,又可分为铸造用黏土和铸造用膨润土两类。铸造用膨润土的性能较好,主要由蒙脱石组矿物组成,是湿型砂的主要和常用黏结剂;铸造用黏土是主要指含高岭石或依利石类的矿物,它用作性能要求较低的干砂型和修炉、修包材料的黏结剂。

一般来说,铸造用膨润土的常用性能指标有:亚甲基蓝吸附量(吸蓝量)胶质价、膨润值、膨胀容、膨润土复用性、湿压强度和热湿拉强度七种。

1)亚甲基蓝吸附量(吸蓝量)。膨润土中蒙脱石具有吸附亚甲基蓝的能力其吸附量称为吸蓝量,以100g试样吸附的亚甲基蓝的重量(g)表示。吸蓝量是衡量膨润土中蒙脱石含量的一个重要指标。

2)胶质价。膨润土试样颗粒分散与水化程度,是膨润土分散性、亲水性和膨胀性的综合表现,它的大小与膨润土矿的属型和蒙脱石的含量密切相关。胶质价是鉴定膨润土矿石属型和评估膨润土质量的重要技术指标之一。主要测试方法是将膨润土与水按照一定比例混合后,搅拌均匀后放置一定时间,测定形成的凝胶层占整个混合物的体积百分数,即为胶质价。

3)膨润值。膨润值是反映膨润土在一定量电解质盐类存在下的水中的分散悬浮性能,膨润值越大,说明膨润土的悬浮性能越好。和胶质价一样,膨润值也是评估膨润土性能的重要技术指标之一。测试时,将膨润土与水充分混合后加入一定量电解质盐类,所形成的凝胶体体积(mL),称之为膨润值。膨润值的大小,可以用来判断膨润土的属性和热湿黏结力。

4)膨胀容。膨润土的膨胀性能以膨胀容表示。膨胀容能反映膨润土在酸性介质中的分散、膨胀和水化性能。测试时,将膨润土试样置于盛有一定浓度盐酸的量筒中,混匀后放置沉降24h,试样形成的沉降物体积称为膨胀容(或膨胀倍数)。

5)膨润土复用性。铸造生产中,在金属液浇注后,型砂中的膨润土在高温受热下,黏结力会有不同程度的下降,甚至是失去黏结力而变成“死黏土”。复用性好的膨润土受多次热作用后,黏结力下降比复用性差的膨润土要少。实际生产中一般可以通过浇注试验法、工艺试样法和吸蓝量法来测定膨润土的复用性。

6)湿压强度。在湿型砂中,膨润土的主要作用是将松散的砂粒黏结在一起使砂型具有适当的强度、硬度、韧性。如果铸造厂所使用的膨润土黏结力差为了使湿型砂具有所要求的性能就必须加入较多的膨润土。这不仅使生产成本提高,而且增加了型砂的含水量,还会引起铸件产生气孔缺陷。影响膨润土湿态黏结力的因素有多种,其中主要是受膨润土纯度的影响。此外,膨润土磨粉的粗细、分散程度高低、蒙脱石晶体的晶粒大小等因素也有很大影响。

7)热湿拉强度。在金属液浇入湿型中之后,型砂由于受高温烘烤,SiO2在573℃发生相变而急剧膨胀;同时砂型表面水分向内迁移产生水分凝聚区,使膨润土的黏结力下降。由于经受不住SiO2膨胀所产生的横向剪切力和向外凸的拉力,砂型表面开裂而造成铸件表面夹砂、结疤、鼠尾等缺陷。这时膨润土应当具有的黏结力是一种热态(100℃左右)和过湿态(含水量大约为通常型砂含水量的2~3倍)下的热湿态黏结力。不论是天然的或是人工活化的膨润土,其所含交换性钠、钾离子越多,型砂的热湿态强度就越高,抗夹砂能力就越强。此外,膨润土的纯度也影响其热湿拉强度。

选用膨润土时,首先应考虑膨润土的纯度,即其中的有效蒙脱石含量。由于膨润土中的蒙脱石具有吸附亚甲基蓝的能力,通常用亚甲基蓝吸附量(吸蓝量)的多少来衡量膨润土中蒙脱石含量。实际应用中,还常测定由所用膨润土混制型砂的湿压强度和热湿拉强度,来比较膨润土性能的优劣。湿压强度和热湿拉强度越高的膨润土,其性能更好;但有时型砂的湿压强度高并不一定其热湿拉强度就高。

为了防止铸件夹砂,最好采用热湿拉强度较高的膨润土,如天然的或人工活化的钠基膨润土。也可以采用部分活化的钠基膨润土,或将钠基膨润土与钙基膨润土按一定比例混合后加入,以达到型砂对热湿拉强度的要求。

(3)煤粉的常用性能检测指标 湿型砂中加入煤粉,可以防止铸件表面产生粘砂缺陷,改善铸件的表面光洁程度。它所起的作用主要为:在铁液的高温作用下,煤粉产生大量还原气体,防止金属液被氧化,并使铁液表面的氧化铁还原,减少了金属氧化物与造型材料进行化学反应的可能性;产生的气体在砂型孔隙中形成压力,使金属液不易渗入型砂中;煤粉受热后变成为胶质体,具有可塑性,并能充填堵塞砂型表面颗粒间的孔隙,使金属液不能渗入;煤粉在受热时产生的碳氢化合物挥发成分在650~1000℃的高温下,于还原性气氛中发生气相热解,而在金属与铸型界面上析出一层带有光泽的碳(又称“光亮碳”)这层光亮碳阻止了型砂与铁液的界面反应,使型砂不易被金属液所润湿,对防止机械粘砂有显著作用。

铸造生产中常用的煤粉检测指标主要包括以下几种:

1)挥发分。煤粉在限定条件下隔绝加热后,挥发性有机物的产率称为挥发分,主要是由水分、碳氢的氧化物和碳氢化合物组成,但煤粉中的物理吸附水和二氧化碳不属挥发分之列。

煤粉挥发分的高低是衡量煤粉质量好坏的主要指标之一,质量好的煤粉挥发分含量较高,浇注铸件时,在型腔内易形成还原性气体,析出大量光亮碳可以得到表面光洁的铸件。但挥发分并非越高越好,挥发分的质量分数超过40%,易导致型砂发气量增大,铸件易产生气孔、浇不到等缺陷,所以煤粉的挥发分的质量分数一般控制在31%~38%为较佳。

2)焦渣特征。焦渣是测定挥发分后坩埚中的残留物。焦渣特征共分为8级它反映煤粉在加热干馏过程中软化,熔融形成胶质体,并固化黏结成焦的特性。

焦渣特征是衡量煤粉好坏的重要指标,煤粉受热后产生液、固、气三相胶质体,胶质体的体积膨胀可部分堵塞砂型表面砂粒间的孔隙,使铁液不易渗入但是,高焦渣的煤粉容易以焦炭形式与死黏土一起烧结在砂粒表面,形成多孔性薄壳,影响型砂其他性能。因此实际生产中各单位应根据自己的实际情况和使用效果来控制焦渣特征,手工造型应控制在4~5级,高压造型应控制在2~3级。

3)光亮碳。煤粉在受热时产生的碳氢挥发物在400℃以上的高温下裂解而在金属和铸型界面上析出一层带有光泽的碳称为光亮碳。光亮碳的析出量与材料本身的挥发分有关。煤粉的光亮碳的质量分数一般应控制在8%~13%,一般企业光亮碳的质量分数控制在8%左右,就可获得较满意的铸件。(https://www.xing528.com)

选择煤粉时,首先要检测煤粉的挥发分,其次是测定煤粉的光亮碳含量和焦渣特征。为了保持较好的造型性能,可将煤粉与重柴油或渣油配合使用。国内外的一些铸造厂,还将膨润土、煤粉及其他高挥发分的碳质材料按一定比例制成混合物代替煤粉使用。

(4)旧砂的常用性能检测指标 通常的型砂中,回用旧砂的含量占90%(质量分数),旧砂的质量直接影响型砂的性能。旧砂的常用性能检测指标主要包括:有效膨润土含量、有效煤粉含量、含泥量、残留芯砂量等。

1)有效膨润土含量。金属液进入砂型后,紧靠铸件表面的型砂被迅速加热受热温度约500℃以上的膨润土迅速失去水而使蒙脱石的结构被破坏,变成失去黏结力的死黏土。钙基膨润土的耐热性比天然钠基膨润土差,受热后较易烧损未被烧损的膨润土称为有效膨润土,其所含蒙脱石具有强烈的吸附亚甲基蓝的能力,可用来检测型砂中的有效膨润土含量,简称为吸蓝量法。

2)有效煤粉含量。浇注后靠近型腔表面型砂中的煤粉被烧掉,砂型其他部分的煤粉仍然保留在回用的旧砂中,这些未被烧损的煤粉称为有效煤粉。每次混砂时,只需补充少量的煤粉即可。铸铁件型砂中的有效煤粉量因铸件大小和壁厚、浇注温度、砂铁比、面砂或单一砂、造型方法、紧实度等因素不同而不同,更随煤粉质量的不同而不同。有效煤粉含量的测定,通常采用测定型砂中各组分的发气量来进行。实际中,也有的通过控制型砂的发气量,来估计型砂中的有效煤粉含量。高紧实度型砂的有效煤粉含量为4%~5%(质量分数),其发气量为14~20mL/g。

3)含泥量。旧砂中直径小于20μm的微细颗粒称为泥分。旧砂中的泥分是由有效的膨润土、煤粉及灰分等组成。所谓的灰分包括失效的膨润土和煤粉由新砂、煤粉、膨润土等原材料带进来的粉尘,以及硅砂颗粒破碎而成的细粉含泥量过多会使型砂的含水量增高,透气性下降,铸件易产生针孔、气孔类缺陷。而且在湿压强度维持不变的情况下,型砂的韧性、热湿拉强度降低,铸件容易产生砂孔类和夹砂类缺陷。含泥量的测定,采用冲洗、沉淀、虹吸法测定。

4)残留芯砂量。在许多复杂的铸件(如发动机缸体、缸盖等)生产中,通常要采用较多的砂芯,故会有一定量的残留芯砂混入黏土型砂中,残留芯砂量的过高,会降低型砂的强度和韧性,提高型砂的发气性,铸件容易产生夹砂冲砂、砂孔、气孔及针孔等缺陷。减少旧砂中块状或颗粒状残留芯砂量的主要方法,通常是采用较细小的筛网对旧砂进行过筛。残留芯砂量的测定,目前还没有统一和准确的方法,粗略的方法是将一定量的旧砂烘干,用6号筛或12号筛过筛烘干的旧砂,称量筛面上大颗粒块砂的重量。

3.黏土型砂的性能要求

不同的合金种类、铸件重量、壁厚大小、浇注温度、金属液压头、紧实方法、紧实比压、起模方式、浇注系统等,对湿型砂性能具有不同的要求,最主要的黏土型砂性能指标有紧实率、强度、透气性、流动性、韧性、抗粘砂性抗夹砂性、发气性等。为了达到满意的性能要求,必须对旧砂中的含泥量、有效黏土含量、有效煤粉含量,型砂中的含水量、砂温、强度等进行实时监控检测。而实际生产中,需实时检测的型砂性能指标常为紧实率(含水率)、湿压强度(热湿拉强度)、透气性等。

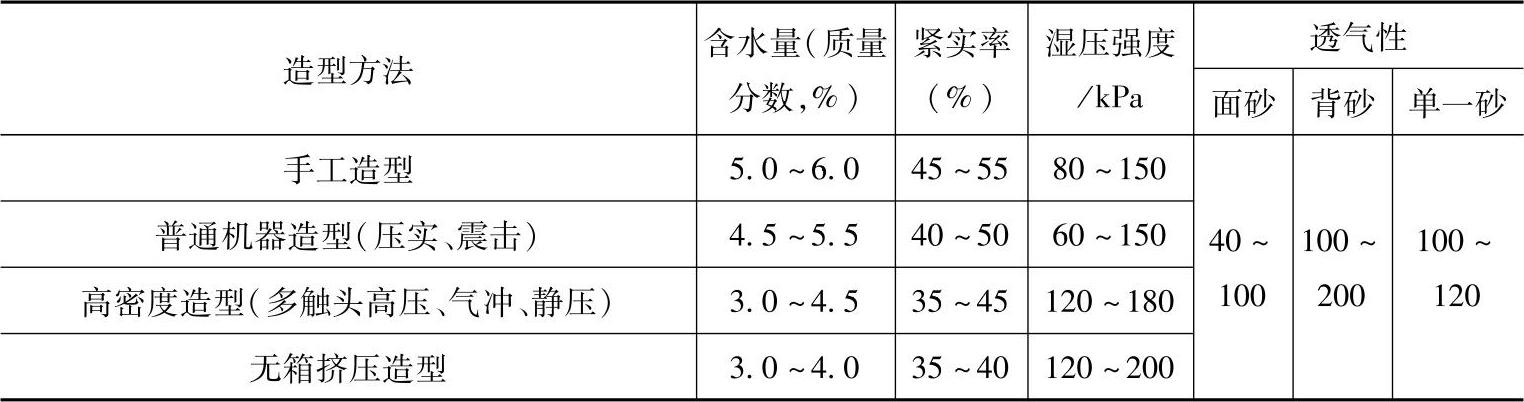

(1)含水量及紧实率 含水量是表示型砂中所含水分的质量分数,它对型砂各方面的性能都有直接的影响。含水量过低时,型砂湿压强度高,但韧性差,不容易起模且易掉砂;含水量过高时,型砂韧性好,但流动性差,砂型硬度和湿强度较低,容易引起气孔、胀砂或夹砂,浇注后砂块较硬。为了获得较好的流动性和较高的湿强度,高密度造型用的湿型砂水的质量分数通常控制在3.2%~4.5%普通机器造型用的湿型砂水的质量分数一般为4.5%~5.5%;而手工造型用的湿型砂水的质量分数可高达5.0%~6.0%。

紧实率是指湿型砂用1MPa压力压实或在锤击式制样机上打击三次,其试样体积在紧实前后的变化百分率,用试样紧实前后高度变化的数值表示。一般情况下,混砂时的加水量应按固定的紧实率范围来控制。通常,手工造型用型砂的紧实率控制范围为45%~55%,普通机器造型用型砂的紧实率为40%~50%高压造型和气冲造型用型砂的紧实率为35%~45%,挤压造型用型砂的紧实率为35%~40%。

我国各种造型方法用型砂的常用性能控制指标见表1-7。而有的外国公司除控制型砂的紧实率(含水率)外,通常将湿剪强度作为造型线型砂性能的控制指标,它们认为型砂的湿剪强度更能反映型砂的性能要求。

表1-7 各种造型方法用型砂的性能控制指标

(2)强度 型砂必须具备一定的强度以承受各种外力的作用。如强度不足在起模、搬运砂型、下芯、合型等过程中,铸型可能破损塌落;浇注充型时可能承受不住高温金属液的冲刷或冲击,造成砂眼等缺陷,或造成胀砂、跑火等现象。但强度也不宜过高,因为高强度的型砂需要加入更多的黏土,不但增加了不适宜的水分和降低透气性,还会使铸件的生产成本增加,给混砂、紧实落砂、清理等工序带来困难。

型砂的强度又分为常温强度和热态强度。型砂的常温强度是湿型砂试样在室温下测得的强度,它包括抗压强度、抗拉强度、抗剪强度和抗弯强度等。抗湿压强度是型砂最重要的性能之一,其控制指标见表1-7。对于无箱挤压造型型砂,由于需要承受输送过程中的夹紧力,湿压强度应更高一些,最高可达200kPa。热湿拉强度系指模拟湿型在液态金属的高温作用下,发生水分迁移在砂型内表层水分凝聚区的抗拉强度。对于那些容易出现夹砂、结疤和鼠尾缺陷的铸件,其湿型砂的热湿拉强度应大于2kPa,最高可达4kPa以上。

(3)透气性 紧实的型砂能让气体通过而逸出的能力称为透气性。铸造过程中,铸型在液体金属的热作用下产生大量气体,如砂型、砂芯不具备良好的排气能力,会使铸件产生气孔、浇不到等缺陷。砂型的排气能力,一方面靠冒口和穿透或不穿透的出气孔来提高;另一方面取决于型砂的透气性。而透气性的高低又受砂粒的大小、粒度分布、粒形、含泥量、黏结剂种类及加入量、混砂质量、型砂紧实度等多因素影响。

湿型砂从排气的角度希望透气性要高一些,但从降低铸件表面粗糙度值的角度则希望透气性不要过高。根据不同的情况,型砂的透气性应选择不同的控制值,面砂的透气性一般控制在40~100,背砂的透气性一般控制在100~200单一砂的透气性一般控制在100~120。对于高密度砂型,砂型的透气性通常较低,浇注后产生的气体主要靠开设在分型面上的排气系统排出。

(4)流动性或可紧实性 型砂在外力或自重力作用下,沿模样表面及砂粒间互相移动和紧密靠近的能力称为型砂流动性或可紧实性。具有良好流动性的型砂能够保证砂型的紧实度高、硬度分布均匀、表面密实、棱角清晰、无疏松和空洞、铸件表面光洁,还能减轻造型紧实的劳动强度,提高生产率和便于实现造型、制芯过程的机械化。

型砂的充填紧实方法种类很多,所要求的流动性或可紧实性并不完全相同通常降低含水量和紧实率有利于提高型砂的流动性。而提高膨润土含量、加入糊精等能提高型砂的强度和韧性,降低型砂的流动性;但加入渣油也能提高型砂紧实时的流动性,还能增加型砂的韧性。

流动性的测定方法有如下几种:

1)试样硬度差法。用湿型硬度计测量试样上下两端的硬度,硬度差别小的表明其流动性或可紧实性好。

2)阶梯试样硬度差法。在标准圆柱形试样筒中放置一块高25mm的半圆形金属块,测定阶梯试样两平面的硬度差值,两者的硬度差别越小则流动性越好。

3)试样重量法。对比测定紧实率后的试样重量,体积密度越大,则流动性越好。

4)侧孔法。测定在冲击型砂试样时自圆柱试样筒侧面φ12mm小孔中挤出的型砂质量,挤出的型砂质量越多,则流动性越好。

(5)可塑性与韧性 可塑性是指型砂在外力作用下变形,外力去除后仍保持所赋予形状的能力。可塑性好的型砂,其造型、起模、修型方便,铸件表面质量较高。型砂可塑性的获得是由于黏土被水润湿后,在砂型表面形成一层薄膜,外力作用时砂粒沿着薄膜产生滑动的结果。型砂中黏土含量越多,砂粒越细,可塑性就越好。一般来说,凡是增加型砂湿强度的因素,均可使可塑性提高。

韧性是指型砂抵抗外力破坏的性能。它是材料强度与变形量的综合。韧性差的型砂起模时铸型容易损坏。增加黏土加入量和相应地增加含水量可明显地提高型砂的韧性。型砂中失效黏土、粉尘的含量及残留芯砂量增加等,都会使型砂的变形量减小、韧性变差、起模困难。

型砂可塑性常用型砂极限应变值来衡量,即采用标准圆柱试样在测定湿压强度的同时,用千分表测出试样破坏前高度的减小量。

型砂韧性常用型砂的破碎指数来间接反映,用破碎指数测定时,留在网里的型砂重量占整个试样重量的百分数表示。型砂的破碎指数越大,表明韧性越好。

(6)抗粘砂性与抗夹砂性 湿型铸铁件和铸钢件的表面粘砂基本上是机械粘砂,为了消除这些机械粘砂,除了控制型砂的透气性和保证砂型各部位的紧实度外,在湿型砂中常常加入煤粉作为抗机械粘砂的附加物。加入煤粉所产生的还原性气体还可以防止铁液氧化,使已有的氧化物杂质还原并冲淡型腔表面的水蒸气,防止球墨铸铁件生成反应性皮下气孔。因此,型砂中的煤粉含量越多,其抗粘砂性越强。

湿型铸铁件中,常出现夹砂结疤、鼠尾、沟槽等缺陷。D.Boenisch等经研究后认为,型砂的热湿拉强度是控制铸件产生夹砂结疤类缺陷的关键。因此提高型砂的热湿拉强度可提高型砂的抗夹砂结疤能力。

(7)黏土砂的常见型砂配方 黏土型砂通常由原砂、黏土(即膨润土)、附加物(有煤粉、淀粉等)及水按一定配比组成,根据不同的铸件,改变黏土型砂各组分的含量,可以得到不同的黏土型砂配方。

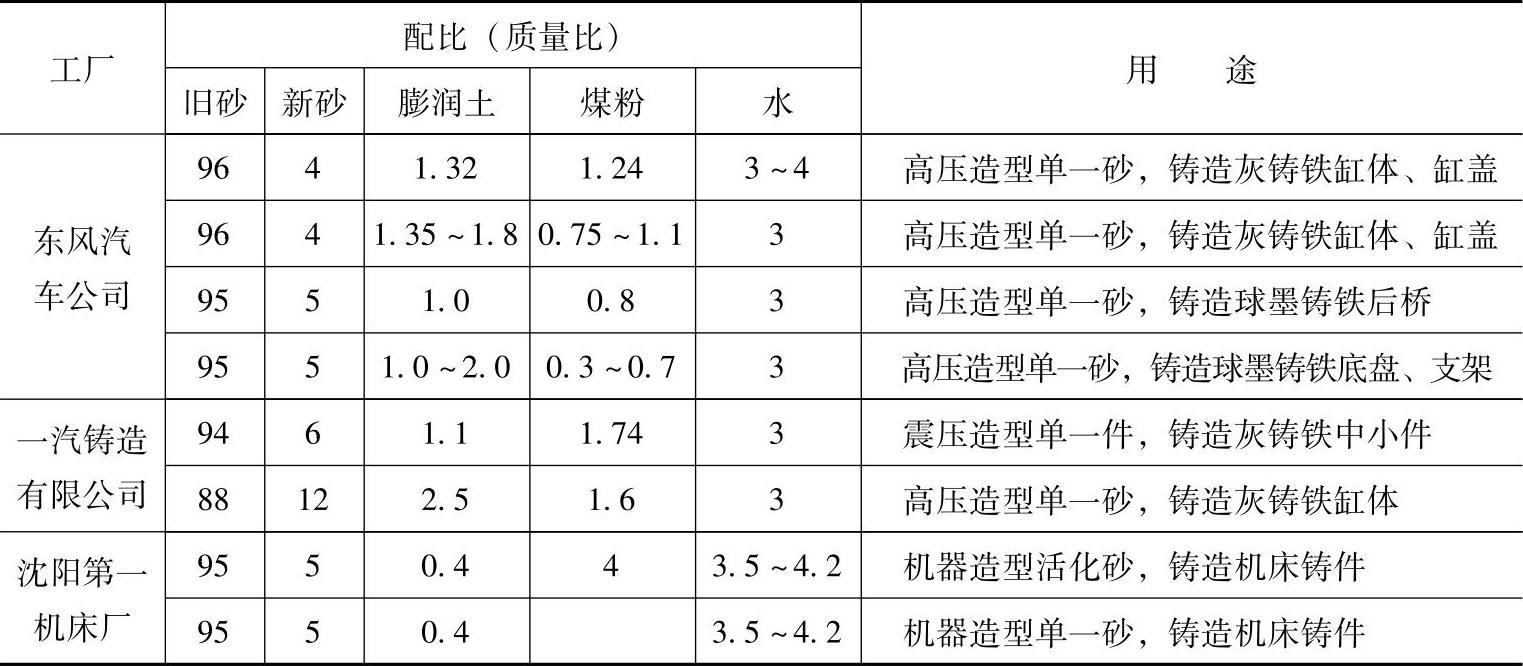

1)我国一些工厂部分的典型铸铁件湿型砂配比见表1-8。

表1-8 典型铸铁件湿型砂配比

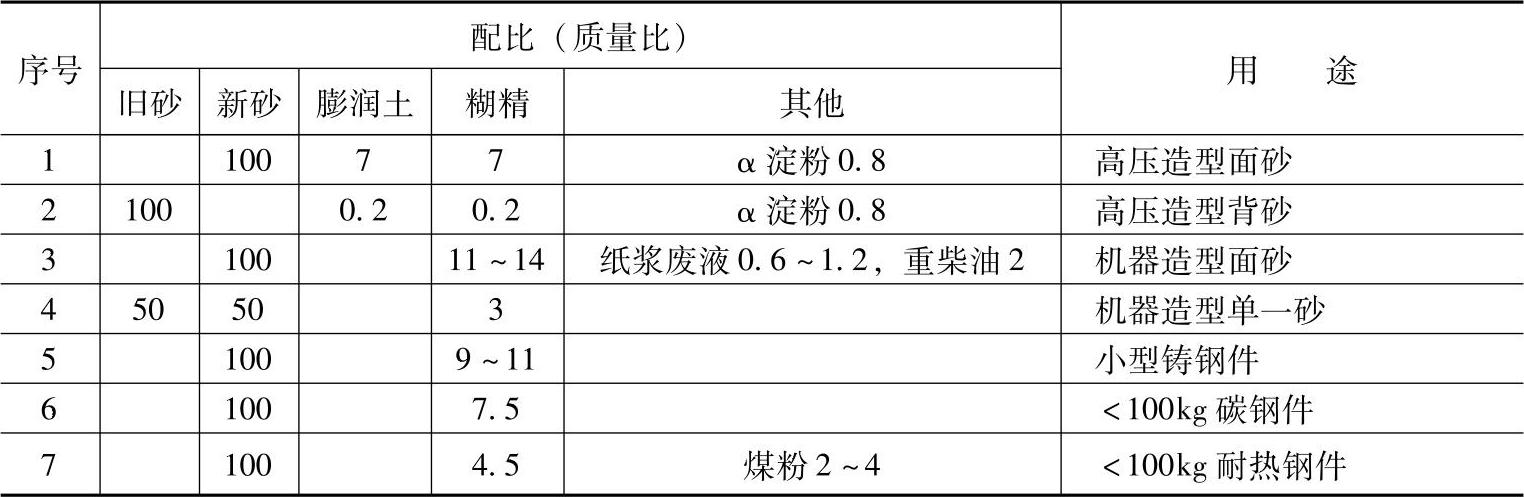

2)铸钢件湿型砂配比见表1-9

表1-9 铸钢件湿型砂配比

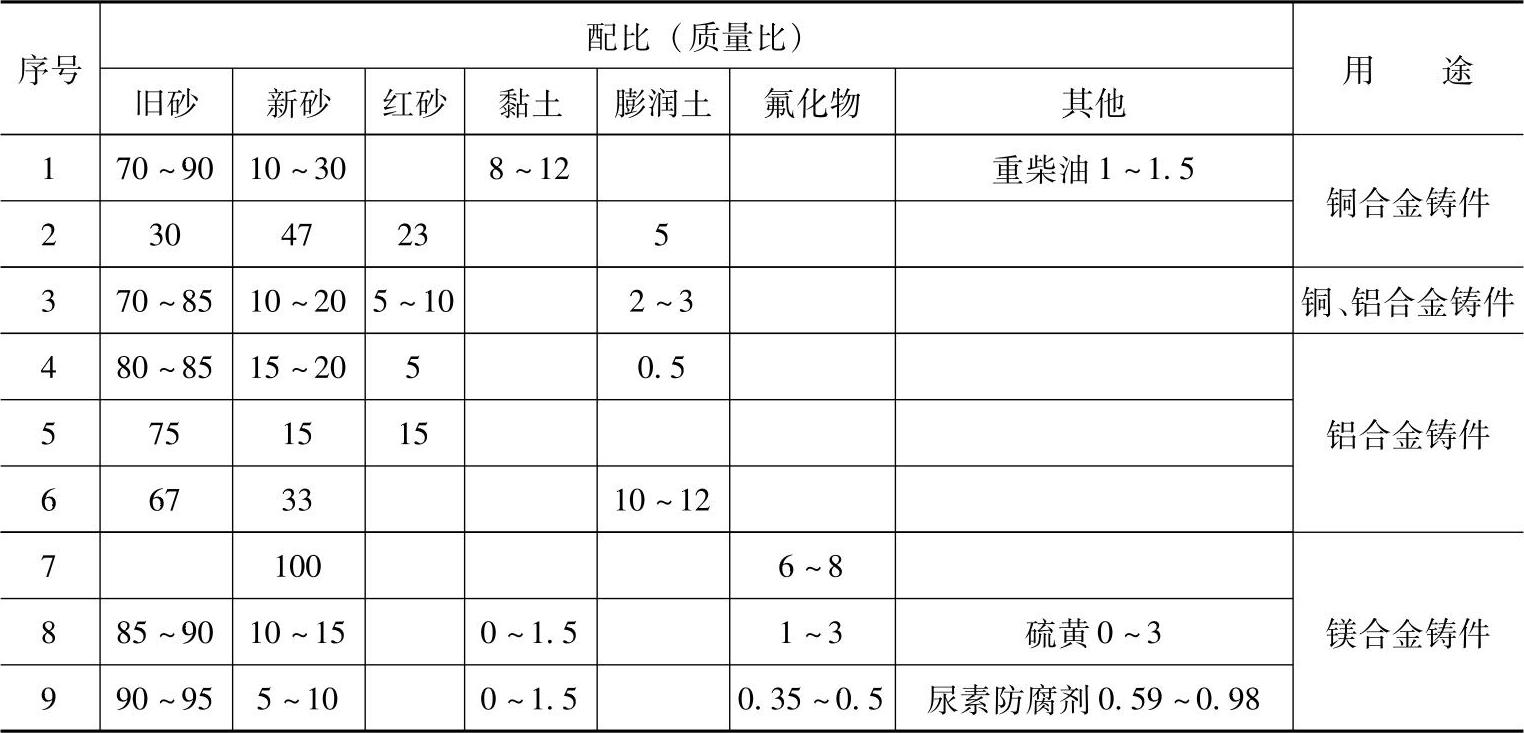

3)非铁合金铸件湿型砂的配比见表1-10

表1-10 非铁合金铸件湿型砂的配比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。