砂芯主要用来形成铸件的内腔、孔洞和凹坑等部分。浇注时,砂芯的大部分表面被液态金属包围,经受铁液的热作用、机械作用较强烈,排气条件差出砂、清理困难。因此,与型砂比较,对芯砂的性能要求更高。

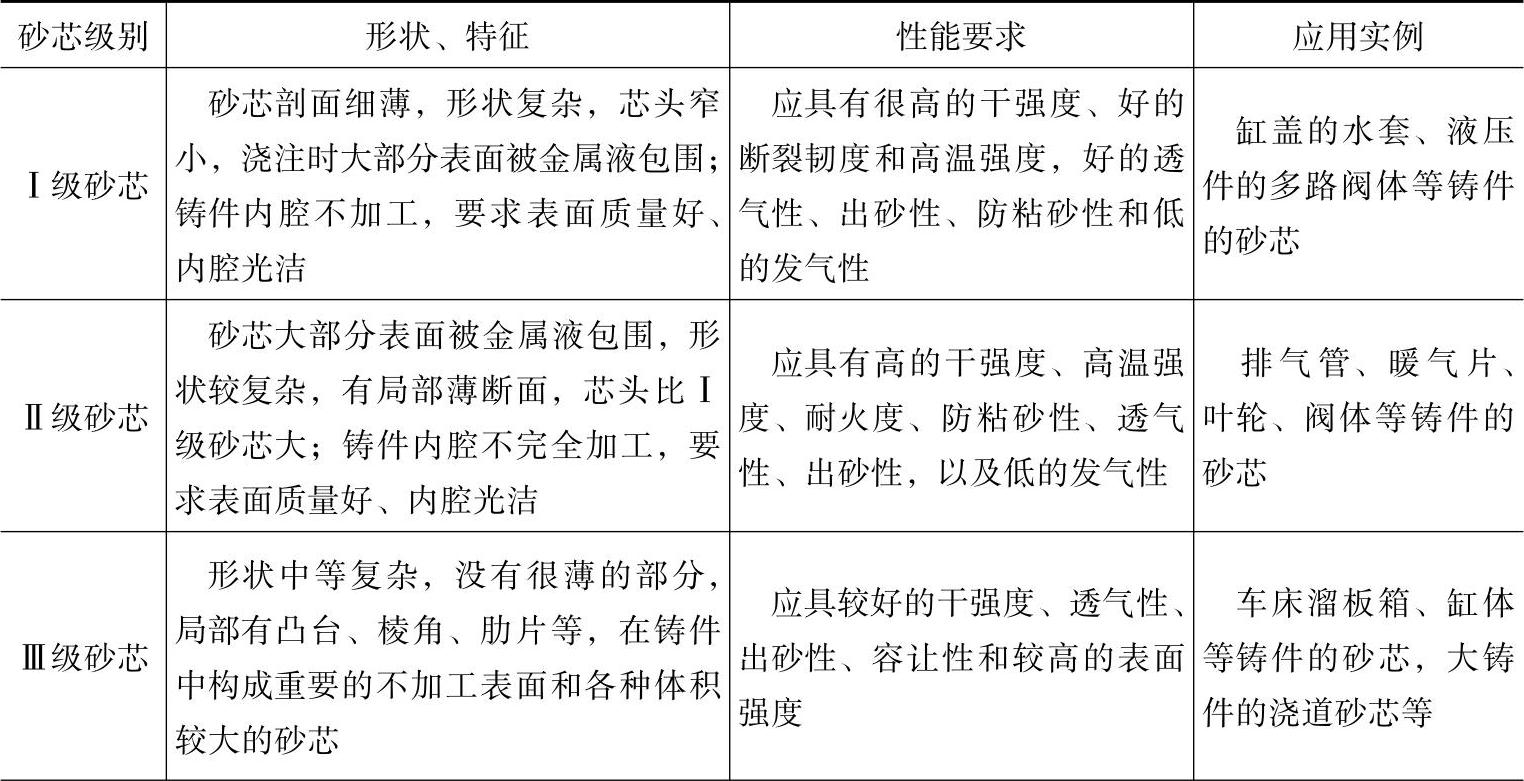

1.砂芯的分级

过去很长一段时间,采用植物油(如桐油)等有机黏结剂制备的芯砂应用较多,它使用加热方式使砂芯固化。但近几十年来,随着化学工业的发展和对铸件产量和精度要求的提高,化学黏结剂已广泛用于砂芯制备。根据砂芯形状特征及在浇注期间的工作条件和产品质量条件,生产上常将砂芯分为5级,见表1-1。

对各类砂芯的性能要求,取决于砂芯特点和制芯工艺。如果砂芯在芯盒内硬化成形(Ⅰ、Ⅱ级砂芯),则要求芯砂湿强度较低,以保证有好的流动性和减

表1-1 砂芯的形状特征及性能要求分级

轻制芯时的劳动强度;如果砂芯脱模后硬化(Ⅲ、Ⅳ、Ⅴ级砂芯),则要求砂芯有高的湿强度。对于Ⅰ、Ⅱ级砂芯,着重要求砂芯制备时的流动性好,浇注时的发气性低,对砂芯的湿强度要求可低一些。

(续)

(https://www.xing528.com)

(https://www.xing528.com)

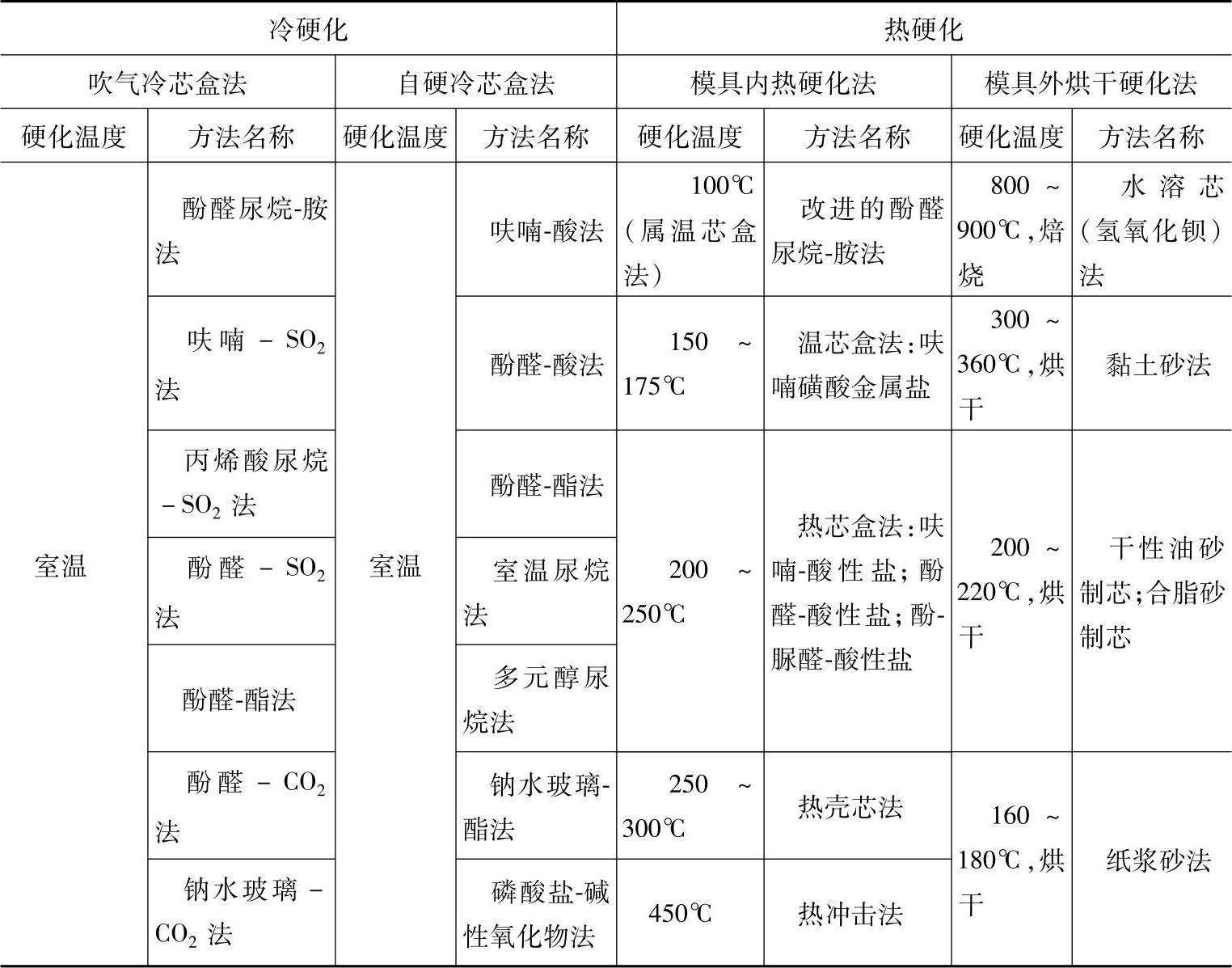

2.常用砂芯黏结剂及制芯工艺的分类

由于对砂芯的要求不同,目前,铸造生产上应用于制芯的黏结剂和制芯工艺种类繁多,见表1-2。

表1-2 常用制芯工艺方法

由于各类砂芯黏结剂及制芯工艺相差较大,应根据不同黏结剂的特点和制芯工艺的要求,严格控制工艺参数和制芯过程,才能获得尺寸精确、表面光整强度高、紧实度均匀的高质量砂芯,这也是获得高质量铸件的重要保证之一。

3.制芯设备及模具对铸件质量的影响

制芯设备的精度和机械化、自动化程度,很大程度上影响着制芯的生产率砂芯的质量及其稳定性。在设备工艺参数调定的前提下,制芯设备的机械化自动化程度越高,生产率越高,砂芯质量越容易保障;而人工制芯,砂芯质量受人为因素的影响较多,其稳定性降低。另外,如果制芯设备出现故障,制芯工艺参数控制不稳定,废品砂芯也会增加。保证制芯设备正常工作,是获得高质量砂芯的基本条件。

制芯模具或芯盒的精度及表面粗糙度对砂芯的精度及表面粗糙度有直接的影响,因此为了获得合格质量的铸件,必须保障制芯模具或芯盒具有良好的精度和较低的表面粗糙度。制芯模具或芯盒要定期检查,损坏处要及时修复,损坏较严重的芯盒模具要及时更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。