三相交流异步电动机的使用主要包括电机的启动、反转、调速和制动等内容。

(1)交流异步电动机的启动

异步电动机接入三相电源后,转子从静止状态过渡到稳定运行状态的中间过程称为启动。异步电动机在启动瞬时,因为转子是静止不动的,所以旋转磁场与转子的相对切割速度最大,故会在转子绕组中产生很大的感应电动势和感应电流,电动机直接启动时的定子电流一般为其额定电流的6~7 倍。过大的启动电流不但会使电动机出现过热现象,而且还会在线路上产生较大的电压降,影响接在同一线路上的其他负载的正常运行。

异步电动机在启动时,虽然启动电流很大,但因其功率因数甚低,所以启动转矩较小,将使启动速度变慢,启动时间延长,甚至不能启动。

由此可知,异步电动机的启动电流大与启动转矩小是启动时存在的主要问题。为此,需在启动时限制启动电流,以获得适当的启动转矩,根据不同类型与不同容量的异步电动机采取不同的启动方式。下面对笼型异步电动机常用的几种启动方式进行讨论。

1)直接启动

所谓直接启动,就是将电动机的定子绕组直接接到具有额定电压的三相电源上,故又称全压启动。直接启动的优点是启动设备和操作都比较简单,缺点就是启动电流大,启动转矩小。一台电动机能否直接启动,各地供电部门有不同的规定,一般规定如下:

如果用电单位由独立的变压器供电,若电动机启动频繁,当电动机容量小于变压器容量的20%时,允许直接启动;若电动机不是频繁启动,则其容量小于变压器容量的30%时,允许直接启动。如果没有独立的供电变压器,以电动机启动时电源电压的降低量不超过额定电压的5%为准则。

凡不符合上述规定者只能采用降压启动。

2)降压启动

所谓降压启动,就是在电动机启动时采用启动设备降低加在电动机定子绕组上的电压来限制启动电流,待启动完毕电动机达到额定转速时再恢复至全压,使电动机正常运行。

因为启动转矩与电压的平方成正比,所以降压启动在减少启动电流的同时,也会使启动转矩下降较多,故降压启动只适用于在空载或轻载下启动的电动机。

下面介绍几种常用的降压启动方法:

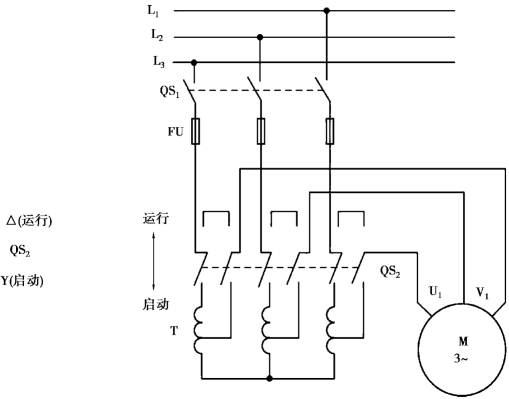

①Y-△降压启动。

若电动机在正常工作时,其定子绕组是三角形连接,则启动时就可以把它改接成星形,待启动完成后再换接成三角形。这样,在启动时就把电动机每相定子绕组上的电压降低到正常工作电压的![]() 可使启动电流减少到直接启动时的1/3,其原理如图6.1.10 所示。

可使启动电流减少到直接启动时的1/3,其原理如图6.1.10 所示。

图6.1.10 Y-△降压启动原理图

Y-△降压启动具有设备简单,体积小,成本低,使用寿命长,操作可靠等优点,因此得到了广泛的应用。

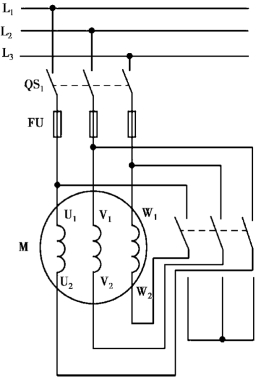

②自耦变压器降压启动。

自耦变压器降压启动,是利用三相自耦变压器将电动机启动时的端电压降低,以减小启动电流,图6.1.11是其启动原理图。启动程序是:先合上电源开关QS1,然后将启动器上的手柄开关QS2 扳到“启动”位置,电网电压经自耦变压器降压后送到电动机定子绕组上,实现降压启动;待电动机转速上升到接近额定转速时,再将QS2迅速扳至“运行”位置,切除自耦变压器,电动机定子绕组直接接通三相电源,在额定电压下正常运行。

自耦变压器常有多个抽头,使其输出电压分别为电源电压的60%、60%、80%(或55%、66%、73%),可供用户根据对启动转矩的要求不同而选择。

图6.1.11 自耦变压器降压启动

若自耦变压器的变比为K,则启动时的启动电流和启动转矩均减小为直接启动时的1/K2,这种启动方式不宜用于频繁启动的场合。

总之,上述降压启动以减小启动电流为目的,但启动转矩也随之被减小了,故降压启动一般是用于笼型异步电动机在轻载或空载下的启动。

③电子软启动器。

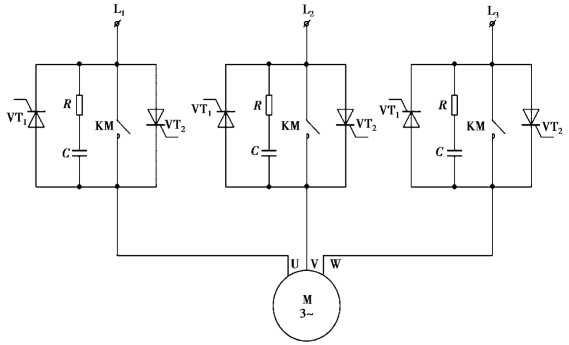

近年来,随着电力电子技术以及智能控制技术的不断发展,电子软启动器已经逐步取代了传统的启动方法,例如,前已述及的Y-△降压启动、自耦变压器降压启动等。所谓的电子软启动器,就是使用晶闸管调压技术,采用单片机控制的启动器,在用户规定的启动时间内自动地将启动电压平滑地上升到额定电压,从而达到有效控制启动电流的目的。

软启动器的控制原理如图6.1.12 所示,它采用三相平衡调压式主电路,将三对反向并联的大功率晶闸管串接于电动机的定子绕组上,通过控制其触发角的大小来改变晶闸管的导通程度,由此控制电动机输入电压的大小,以达到实现电动机软启动的过程。当电动机启动完成并达到额定电压时,闭合三相旁路接触器KM,短接晶闸管,使电动机直接投入电网运行,以避免晶闸管元件的持续损耗。其中,主回路的晶闸管和接触器随系统容量不同可以选择不同的器件。RC 串联支路是用来作晶闸管的过压保护。

图6.1.12 软启动器主回路示意图(https://www.xing528.com)

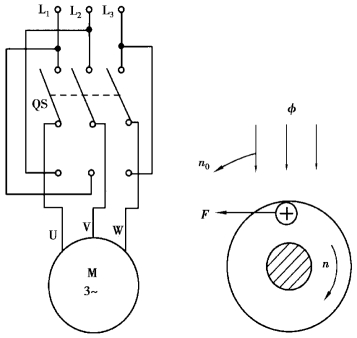

(2)异步电动机的反转

由异步电动机的工作原理知,电动机转子的旋转方向与旋转磁场的转向相同,假若需要电动机反转,只要改变其旋转磁场的转向即可。根据旋转磁场的转向与通入定子绕组三相电源的相序可知,只要将三根电源线中的任意两根对调,改变接入电动机电源的相序,就能实现电动机的反转,如图6.1.8 所示。

(3)异步电动机的调速

电动机的调速是指在负载不变的情况下,人为地改变电动机的转速,以满足各种生产机的要求。调速的方法很多,可以釆用机械调速(变速机构),也可以采用电气调速。由于电调速可以大大简化机械变速机构,降低调速成本,并获得较好的调速效果,故得到了广泛的应用。

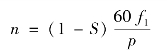

其转速表达式为:

由上式可知:异步电动机的转速可以通过改变定子电源的频率f1;电机的磁极对数p 和转差率S 来调节。

1)变频调速

改变电源频率f1 是一种很有效的无级调速方法,由于电网频率是工频50 Hz,若要改变,必须配备较为复杂的变频设备,目前采用变频器调速已非常普遍,它不仅可用于调速,还可用于电动机的软启动和软制动。

2)变极调速

变极调速是通过改变电动机磁极对数的一种调速方法,由于磁极对数只能成对地改变,所以它属于有级调速。

3)变转差率调速

改变转差率的调速方法有:改变电源电压、改变绕线式转子的转子回路电阻等。

(4)异步电动机的制动

所谓制动,就是刹车。当切断电动机的交流电源后,由于电动机转动部分的惯性作用,它将继续转动一定时间才能慢慢地停下来。为了提高生产效率,或从工作的安全、可靠角度考虑,就要求电动机能既快而又准确地停车,为此,必须对电动机进行制动控制。即当电动机断开交流电源后,给它施加一个与转动方向相反的转矩,使电动机很快停转的方法称为制动。

三相异步电动机的制动可分为机械制动和电气制动两大类。

1)机械制动

机械制动是利用机械装置使电动机在交流电源切断之后迅速停止转动的方法。比较常见的机械制动器是电磁抱闸、电磁摩擦片制动器及磁粉制动器等。

2)电气制动

电气制动是在电动机转子上产生一个与转动方向相反的电磁转矩,以作为制动力矩,迫使电动机迅速停止转动。电气制动方法很多,常用的有反接制动和能耗制动。

①反接制动。

反接制动是在切断三相电源后,立即将三根电源线中的任意两根对调后,再接入电动机的定子绕组(其操作方法与电动机的反转相同),如图6.1.13 所示。此时,旋转磁场反向,而转子由于惯性仍按原方向转动,故电动机在反向旋转磁场的作用下,产生与转子转动方向相反的制动转矩,促使电动机迅速减速。当电机转速接近零时,应立即切断电源,防止电动机反转,反接制动过程结束。

制动时,由于转子与旋转磁场的相对转速为n+n0 很大,会产生很大的制动电流和制动转矩,所以,反接制动的优点是:制动方法简单,制动过程迅速,制动效果好。反接制动的缺点是:制动时有机械冲击,能量损耗较大。

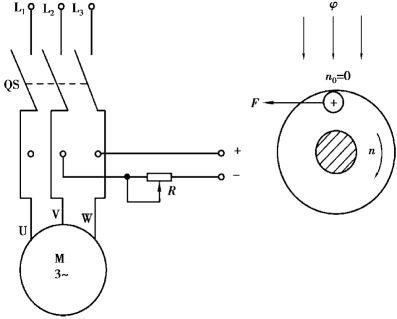

②能耗制动。

能耗制动是在切断三相电源后,立即在其定子绕组中通入直流电,如图6.1.14 所示。此时,电动机内将产生一个稳恒直流磁场,转子由于惯性仍按原方向转动而切割静止磁场,在转子绕组中产生感应电动势和感应电流,转子感应电流与静止磁场相互作用,产生与转子转动方向相反的制动转矩,使电动机迅速停转。

图6.1.13 反接制动

图6.1.14 能耗制动

在制动过程中,将转子的动能转换为电能,并以热能的形式消耗在转子电阻上,故称为能耗制动。此种制动方式的优点是:制动平稳,制动时能量损耗较小;缺点是需要外接直流电源,而且在低速时制动效果不太好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。