FANUC宏编程的应用,提高了程序的可移植性。接下来我们仍以编程实例的方式,讲述宏编程的应用。

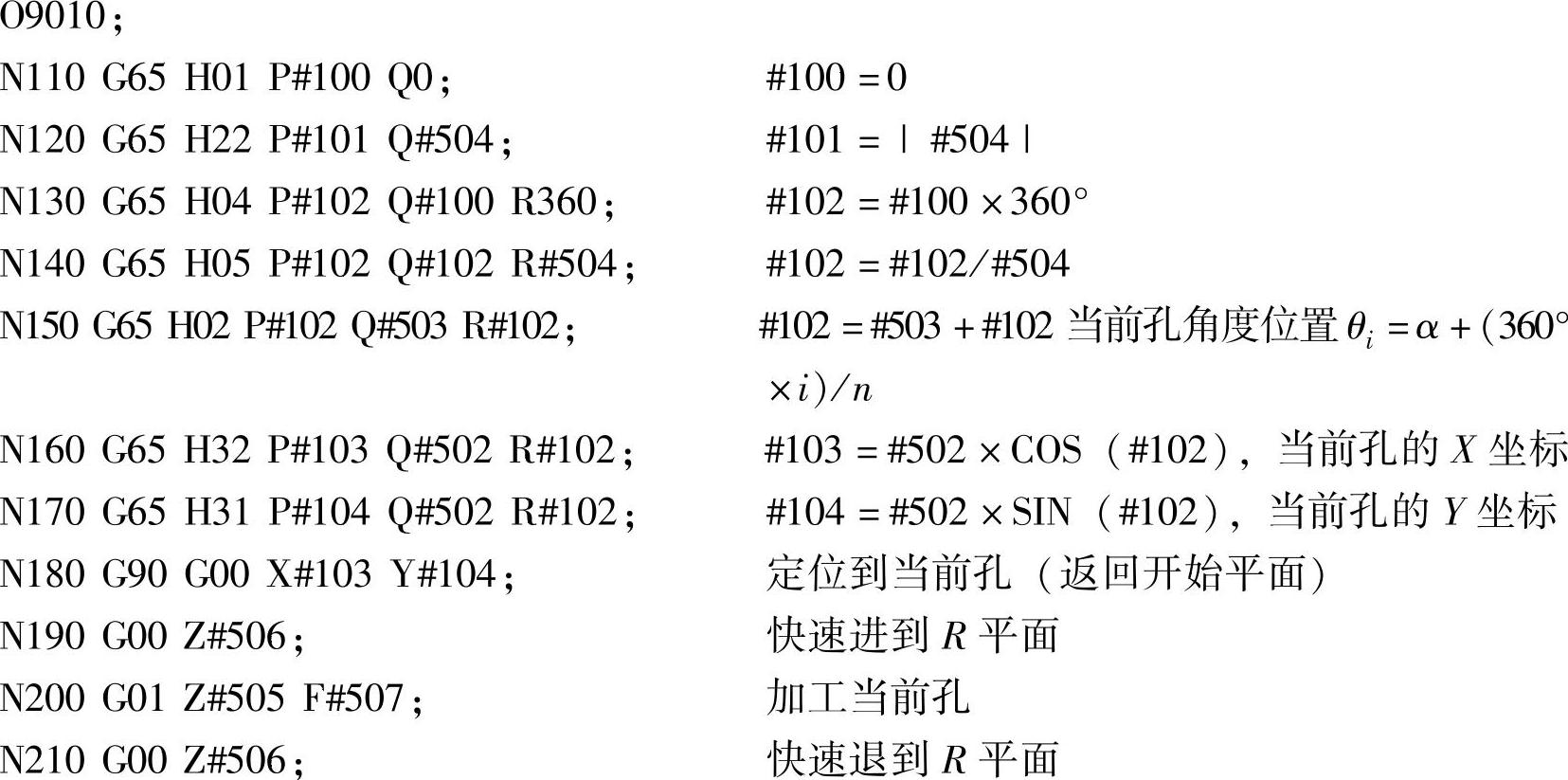

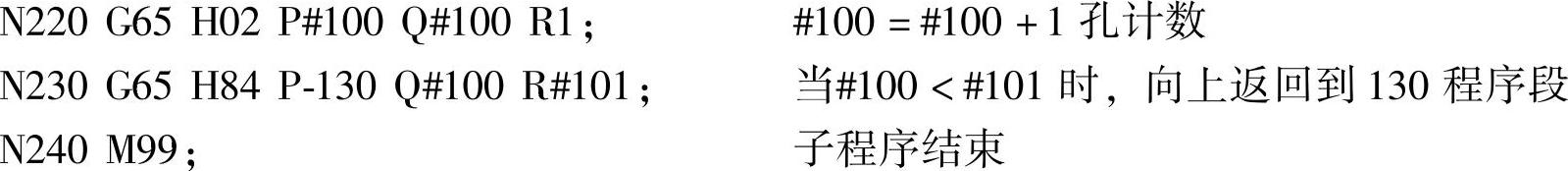

【例7-1】用宏程序和子程序功能顺序加工圆周等分孔。

设圆心在O点,它在机床坐标系中的坐标为(X0,Y0),在半径为r的圆周上均匀地钻几个等分孔,起始角度为α,孔数为n。以零件上表面为Z向零点,如图7-1所示。

图7-1 等分孔计算方法

使用以下保持型变量:

#502:半径n;

#503:起始角度α;

#504:孔数n,当n>0时;

#505:孔底Z坐标值;

#506:R平面Z坐标值;

#507:F进给量。

使用以下变量进行操作运算:

#100:表示第i步钻第i孔的计数器;

#101:计数器的最终值(为n的绝对值);

#102:第i个孔的角度位置θi的值;

#103:第i个孔的X坐标值;

#104:第i个孔的Y坐标值。

用户宏程序编制的钻孔子程序如下:

调用上述子程序的主程序如下:

设置G54:X=-400,Y=-100,Z=-50。变量#500~#507可在程序中赋值,也可由MDI方式设定。(https://www.xing528.com)

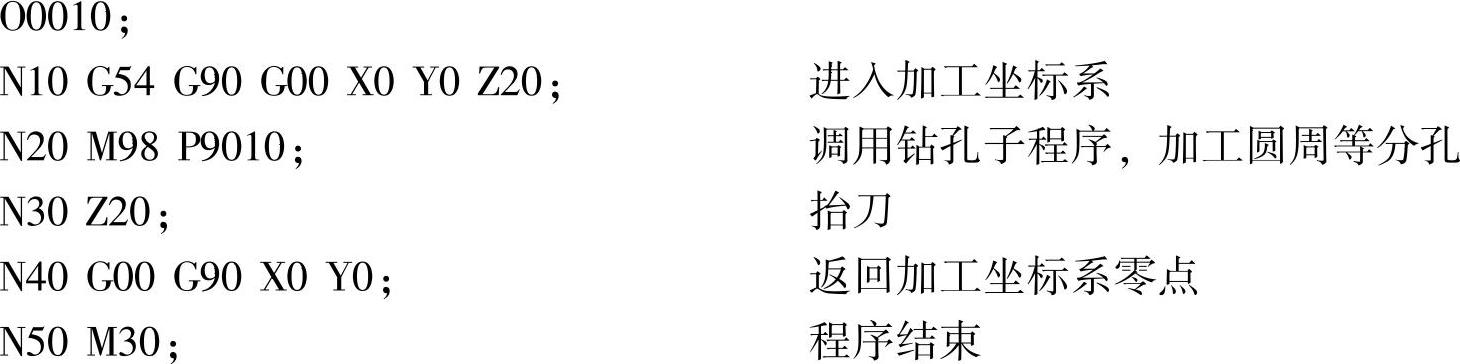

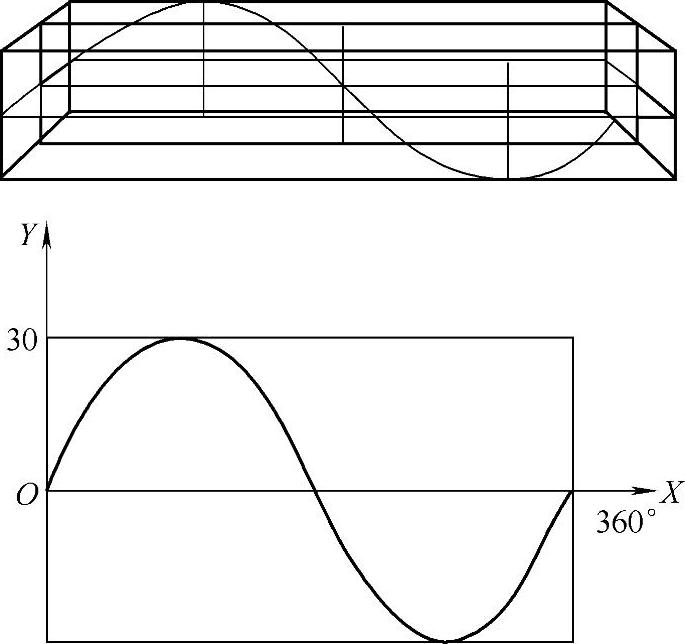

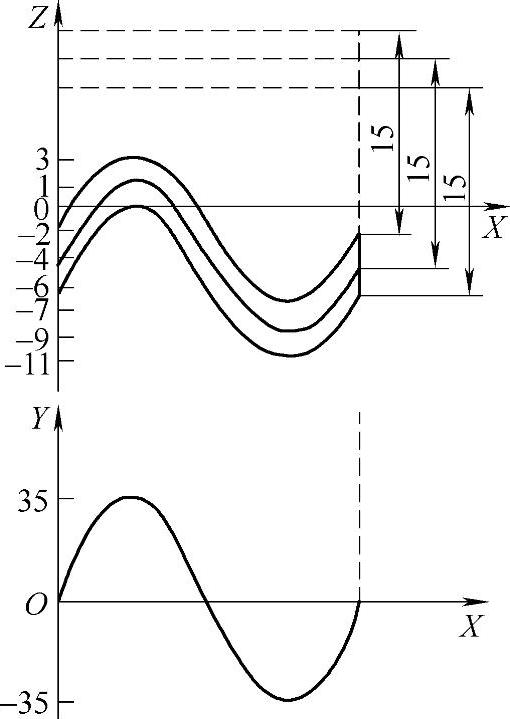

【例7-2】应用宏功能指令加工空间曲线。

有一空间曲线槽,由两条正弦曲线Y=35 sinX和Z=5sinX叠加而成,刀具中心轨迹如图7-2所示。槽底为r=5mm的圆弧。为了方便编制程序,采用粗微分方法忽略插补误差来加工。以角度X为变量,取相邻两点间的X向距离相等,间距为0.5°,然后用正弦曲线方程Y=35sinX和Z=5sinX分别计算出各点对应的Y值和Z值,进行空间直线插补,以空间直线来逼近空间曲线。加工时采用球头铣刀(r=5mm)在一平面实体零件上铣削出这一空间曲线槽。加工坐标系设置如图7-3所示。

图7-2 空间曲线

图7-3 曲线槽的加工坐标系及走刀路线图

设置保持型变量:

#500:Z向每次切入量为2mm,设置时输入“2000”;

#501:Y=35sinX的幅值为35mm,设置时输入“35000”;

#502:Z=5sinX的幅值为5mm,设置时输入“5000”;

#503:X的步距为0.5°时的终点值360°,设置时输入“360”。

设置操作型变量:

#100:X当前值,单位为度(°);

#110:Y坐标当前值,单位为mm;

#120:Z=5sinX的值,单位为mm:

#130:Z向每次进刀后的初始值,单位为mm;

#140:Z坐标当前值,单位为mm。

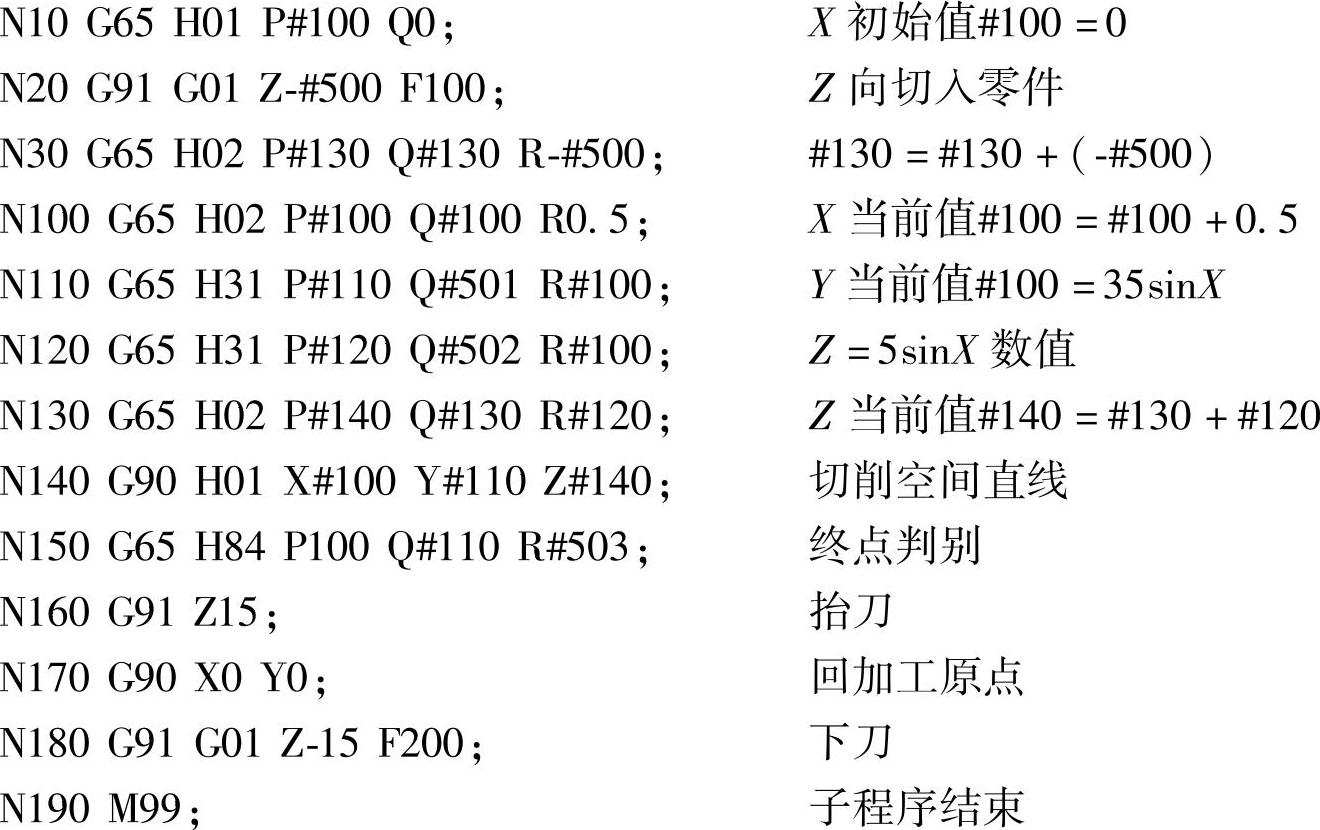

子程序O0004;

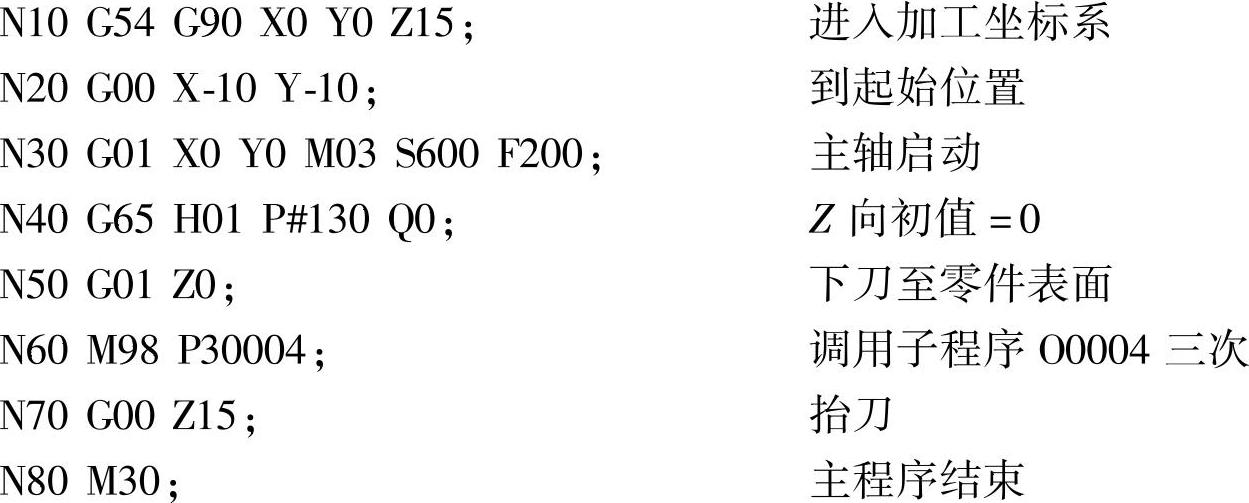

主程序O0005:

在子程序O0004中,N100~N130为计算当前点的X、Y和Z坐标。N140是按计算出的坐标值切削一段空间直线,用直线逼近空间曲线。N150为空间曲线结束的终点判别,以X=360°为终点,若没有到达,则返回N100再计算下一点坐标;若条件符合,则子程序结束。

在主程序O0005中,N60为调用三次O0004子程序,每调用一次,Z坐标向负方向进2mm,分三次切出槽深。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。