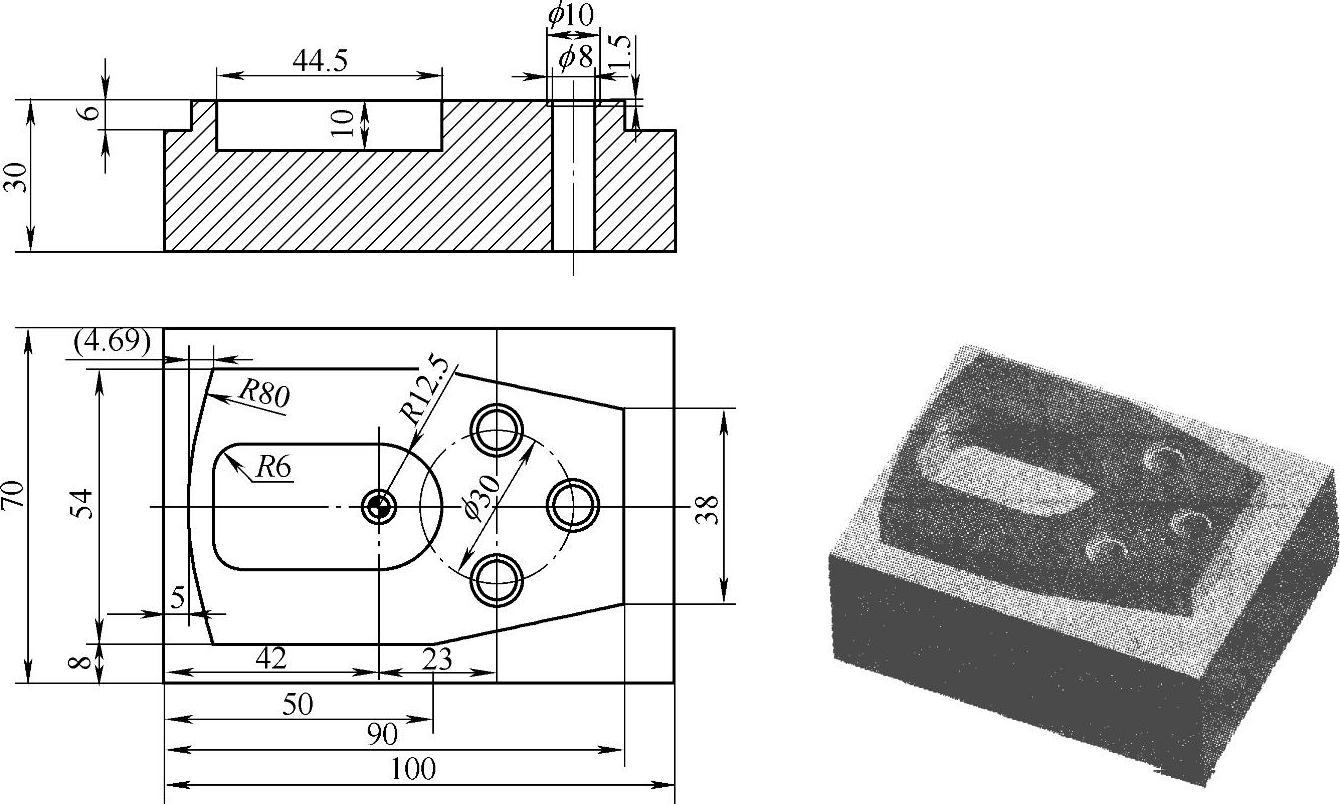

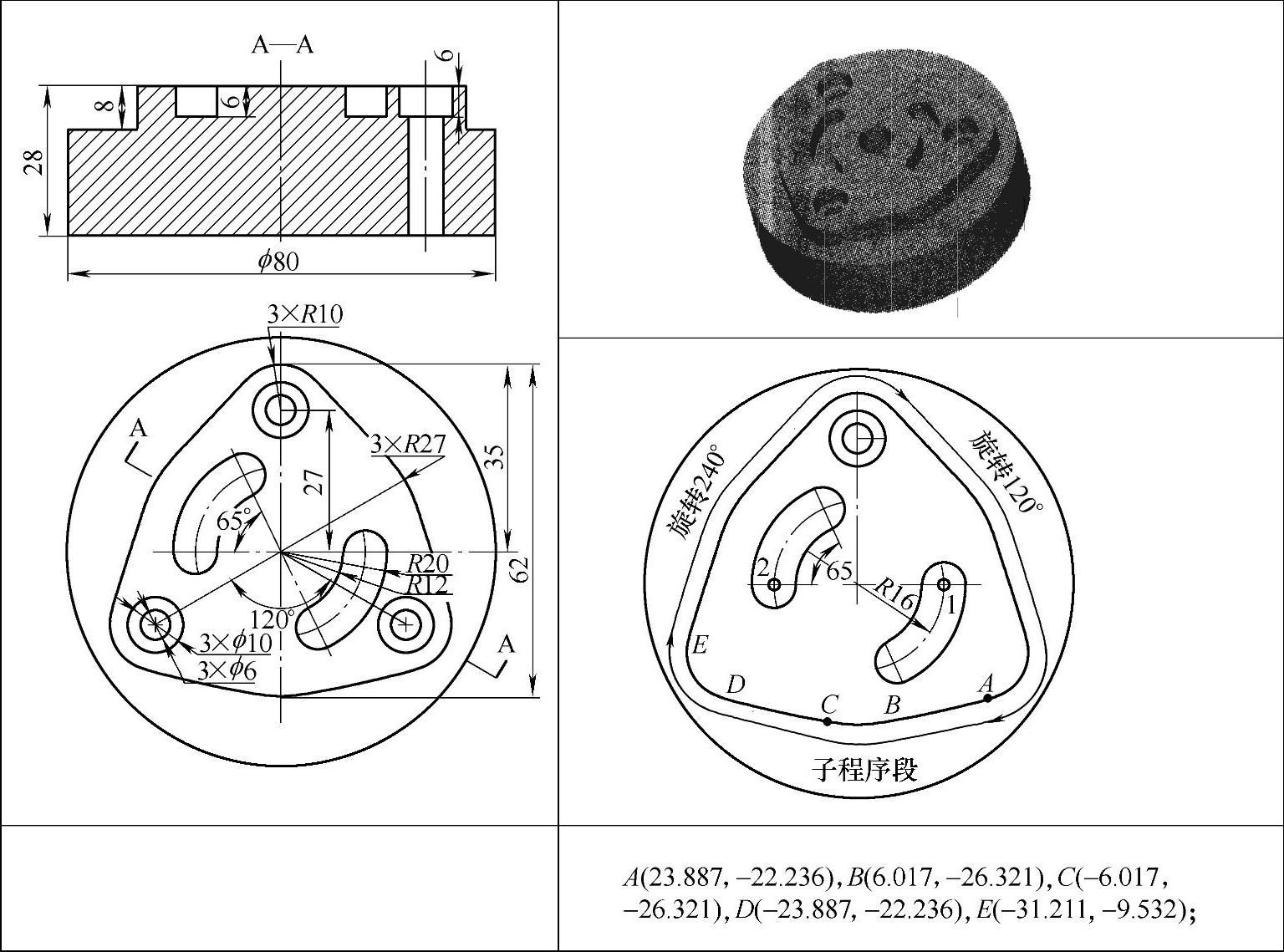

1.使用HT32-52材料,加工如图6-39所示零件,编写加工程序。

图6-39 零件加工实例

(1)工艺分析

1)外轮廓粗加工和精加工。

#1刀:ϕ20平底立铣刀。将外轮廓走刀路线编制为子程序,分别调用不同半径补偿值和子程序实现粗、精加工。

2)内轮廓加工。

#2刀:ϕ10键槽铣刀。将内型腔粗加工路线编程为子程序,调用子程序实现分层粗加工内型腔;再按内轮廓精加工路线进行精加工。注意刀具半径补偿的建立和取消。

3)钻深孔,锪孔。

#3刀:ϕ8钻花及#2刀,ϕ10键槽铣刀。应用固定循环指令钻孔和锪孔。

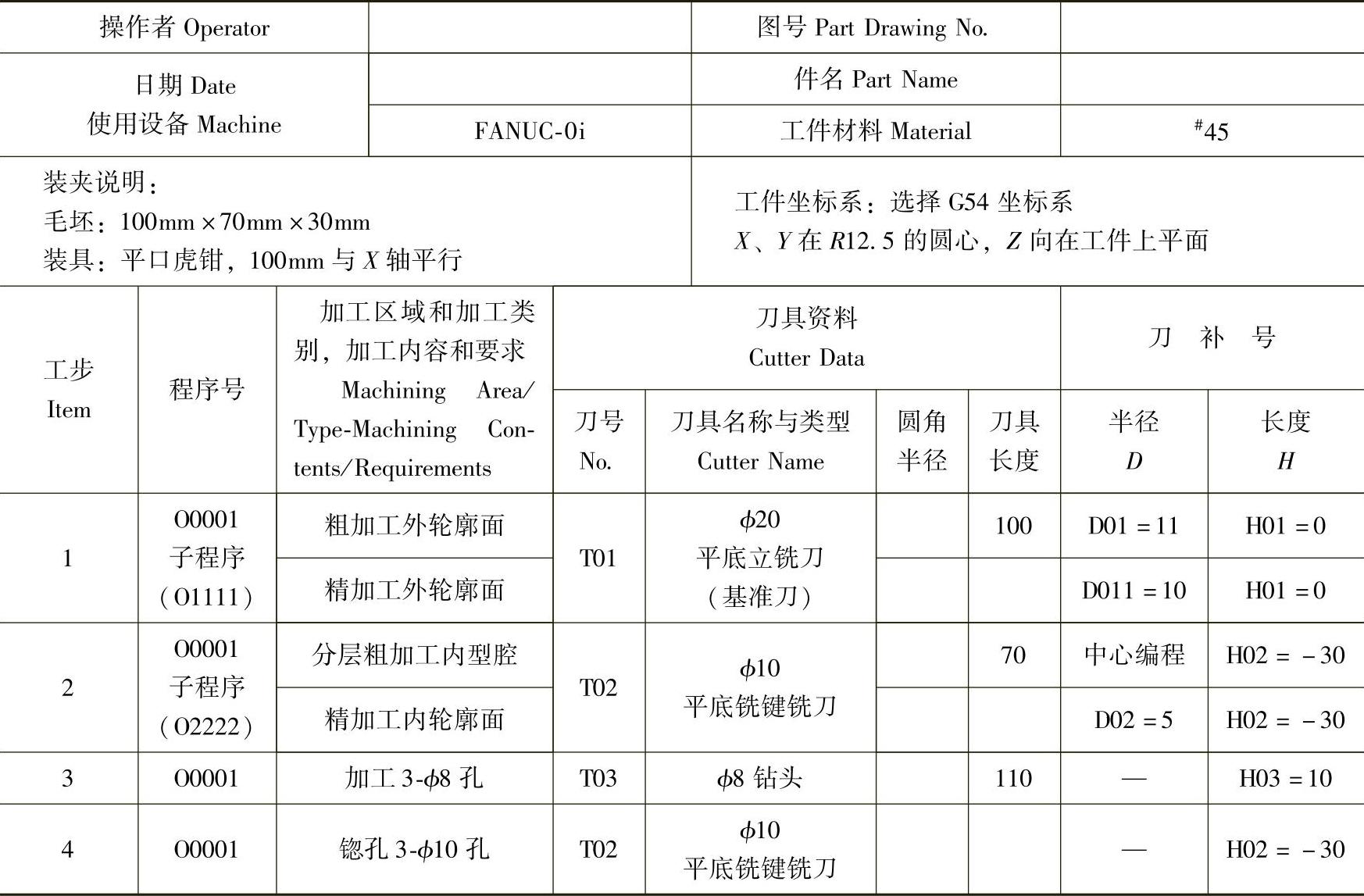

(2)加工工艺单(加工中心/FANUC-0i)

加工工艺单见表6-7。

表6-7 加工工艺单

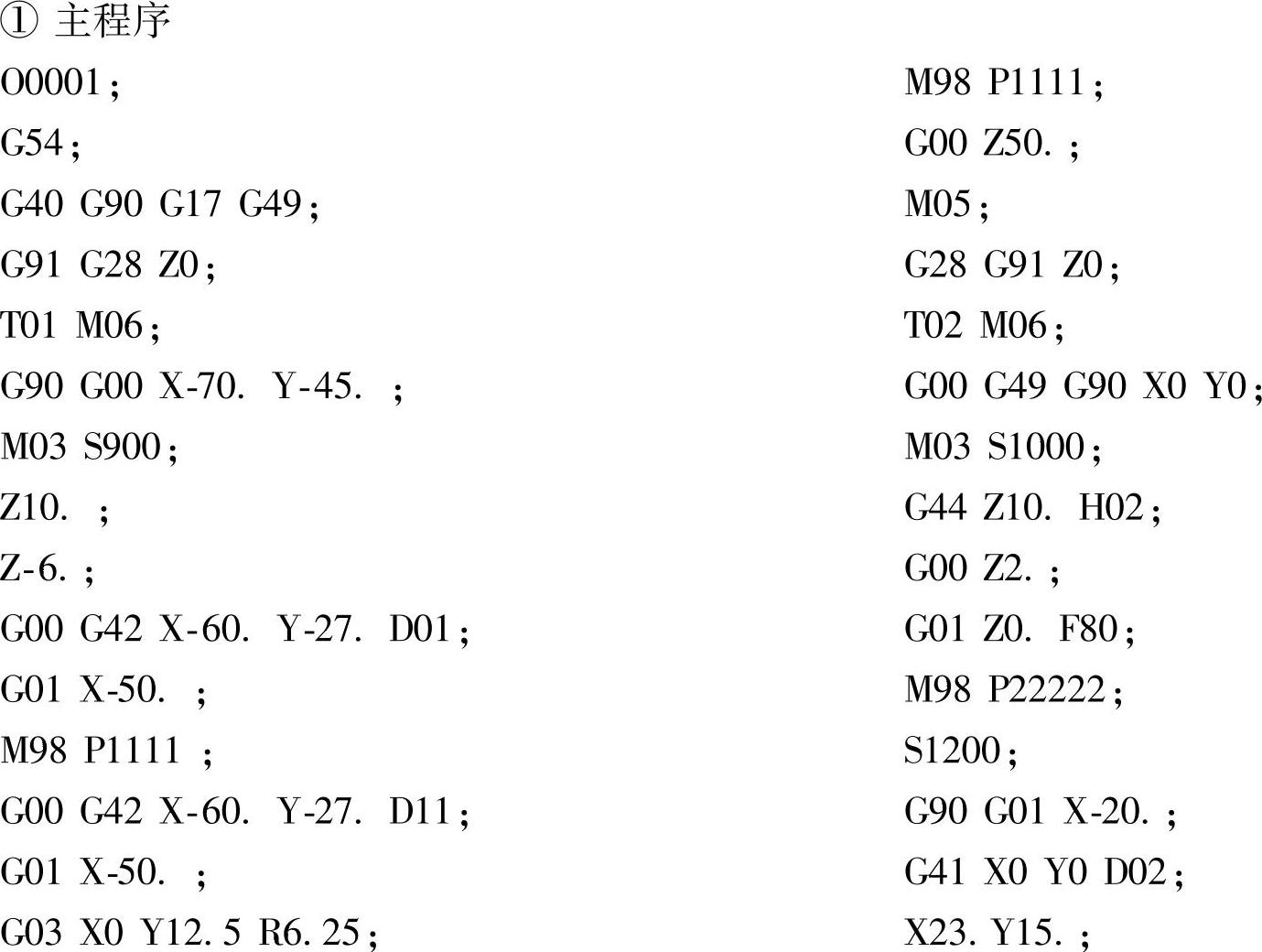

(3)参考程序

(4)数控加工过程

1)开机,启动数控铣床系统,各坐标轴手动回机床原点。

2)将刀具装上主轴。

3)装夹工件。

4)手动输入加工程序。

5)对刀及刀具偏置的设定。

6)程序校验。

7)切削加工。

8)零件测量检验。

9)机床维护与卫生。

10)清理加工现场,关机。

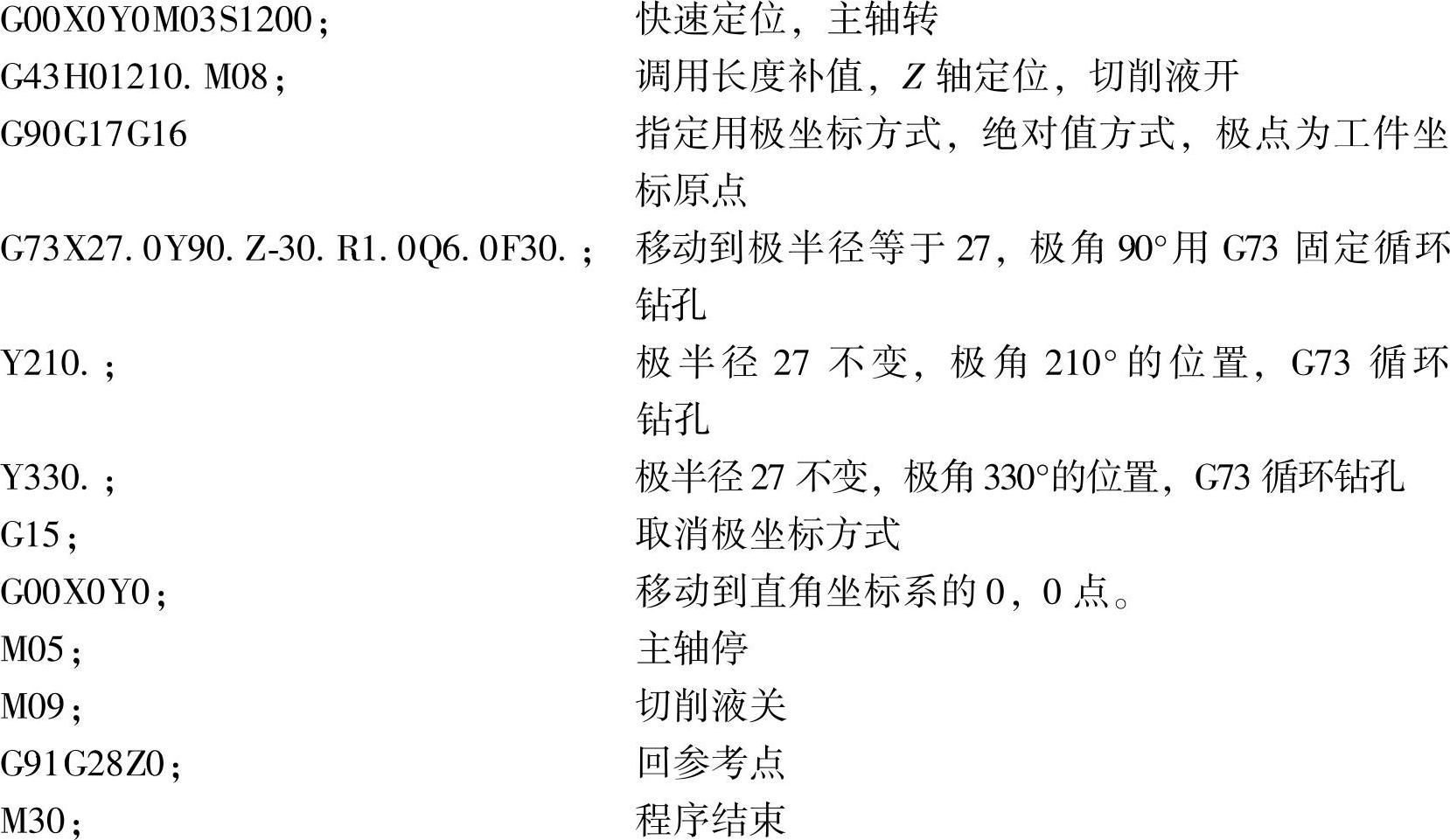

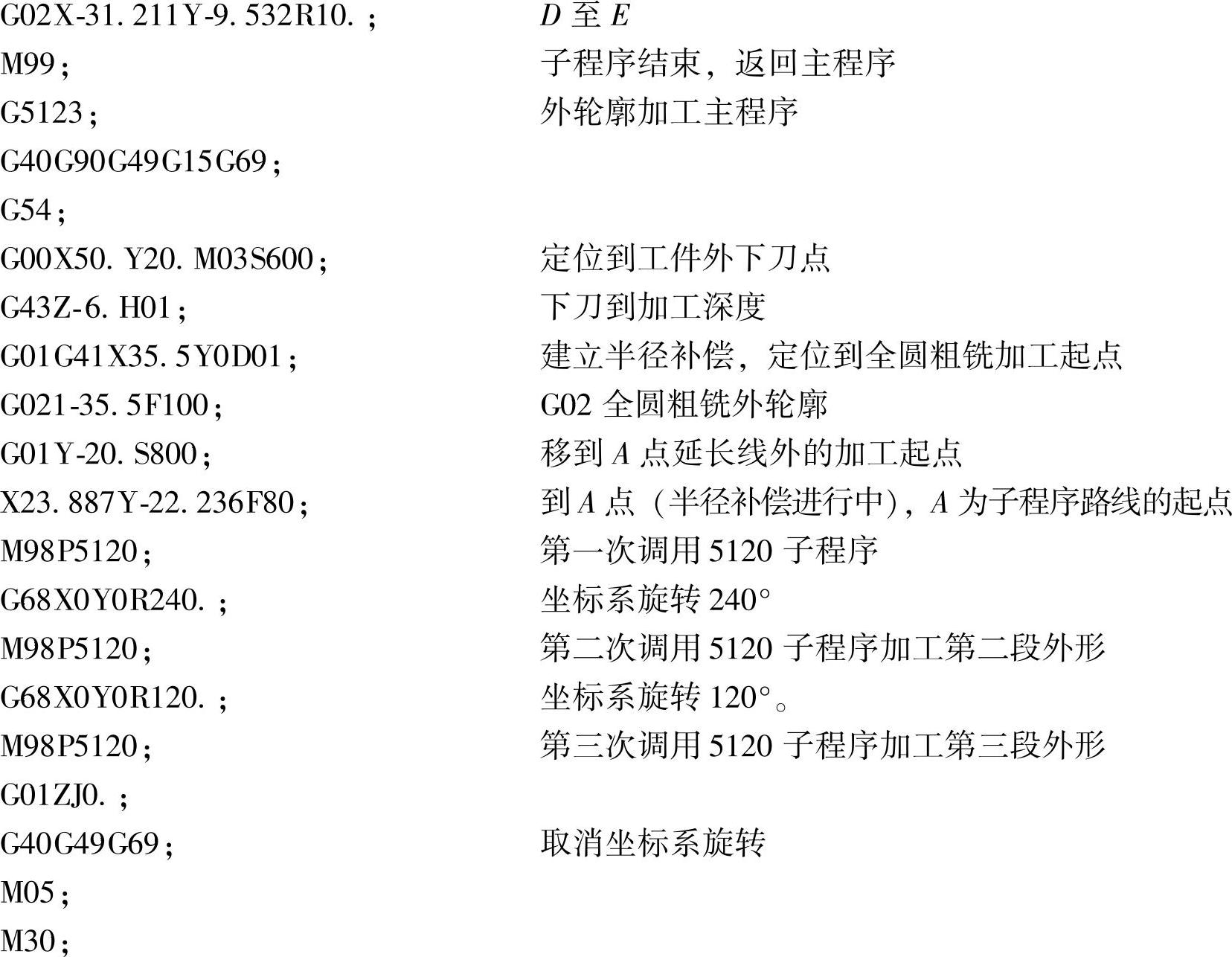

2.编制如图6-40所示零件加工程序,该零件由圆周分布的三个台阶孔,按对称分布的两个圆弧槽以及三个相同外形构成的外轮廓组成。

(1)工艺分析

1)零件毛坯为ϕ80的圆柱,外圆和两端面已精加工。采用铣床三爪自定心卡盘装夹,用杠杆百分表校正并找正工件中心,工件原点设在工件中心的上平面。

2)加工工序及刀具。(https://www.xing528.com)

图6-40 零件加工实例

a.铣外轮廓,选用ϕ16的立铣刀。

b.铣圆弧槽,选用ϕ8的槽铣刀。

c.钻圆周孔,选用ϕ6的钻头和ϕ10的锪孔铣刀。

(2)编程分析

整个台阶外形由按120°旋转分布的三个相同外形尺寸的外轮廓组成,如图6-40所示,A~E的各点坐标值是A(23.887,-22.236),B(6.017,-26.321),C(-6.017,-26.321),D(-23.887,-22.236),E(-31.211,-9.532);可采用坐标系旋转功能编程。

两个弧形槽以工件中心为半径对称分布,既可以采用坐标系旋转180°编程,也可以采用镜像变换编程。根据图形中已知的半径和角度的条件,采用极坐标编程最简便。

三个ϕ6的通孔和ϕ10的沉孔是在半径等于27的圆周上按120°等分,采用极坐标编程比较合理。

(3)加工程序

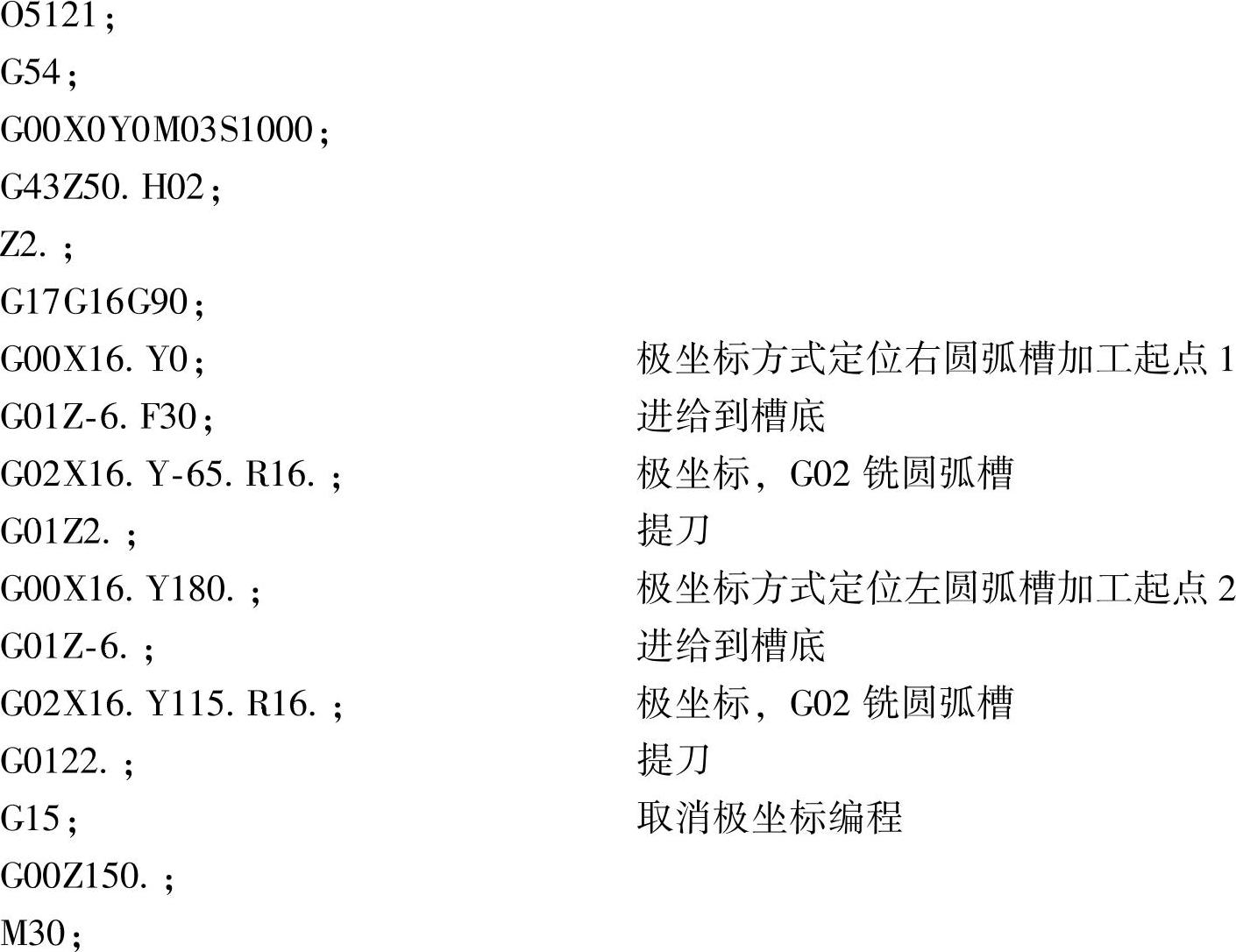

1)加工3×ϕ6的通孔,采用极坐标编程(加工3×ϕ10台阶孔时将G73指令改为锪孔指令G82 X27.Y90.Z-6.R2.P1000 F40)。

O5121;程序名

G54;工件坐标系

G90G17G40G49G15;系统状态指令

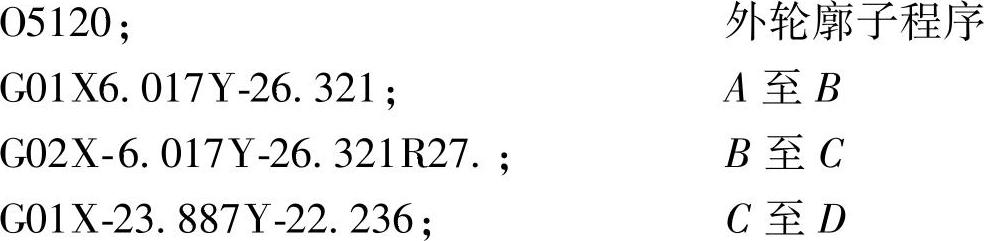

2)加工8mm宽的弧形槽,采用极坐标编程。采用ϕ8的槽铣刀,以刀具中心点按槽中心路线编程。

3)加工外形程序:

(4)数控加工步骤

1)开机,启动数控铣床系统,各坐标轴手动回机床原点。

2)将刀具装上主轴。

3)装夹工件。

4)手动输入加工程序。

5)对刀及刀具偏置的设定。

6)程序校验。

7)切削加工。

8)零件测量检验。

9)机床维护与卫生。

10)清理加工现场,关机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。