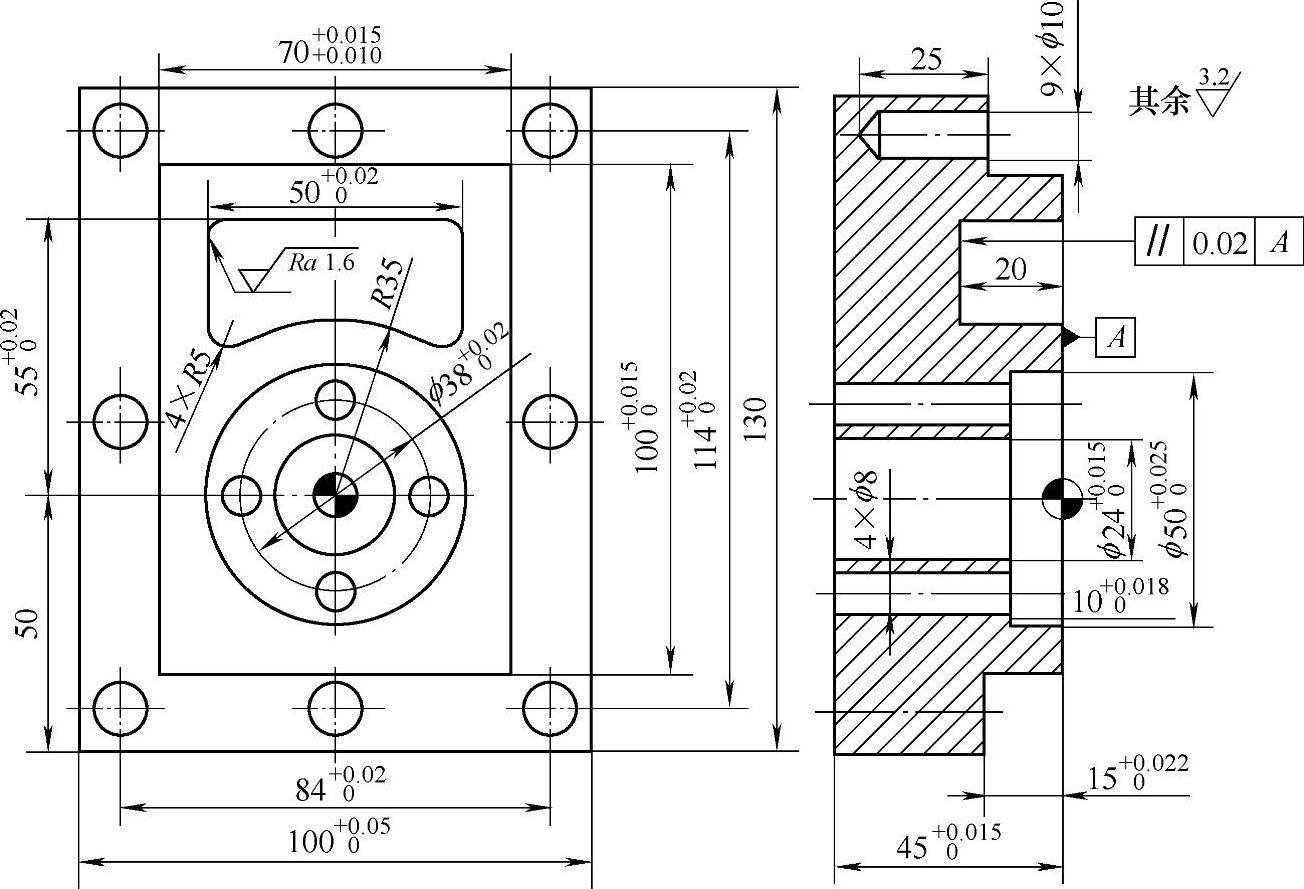

加工如图6-38所示的零件上的各孔,材料为HT32-52,毛坯外形尺寸为110mm×140mm×50mm。

图6-38 加工零件图样

1.工艺分析

通过读图发现工件的毛坯形状规则,直接选用机械或液压平口钳装夹工件。工件的复杂程度一般,但各被加工部分的尺寸、形位公差、表面粗糙度值等要求较高。包含的加工要素分别有内外轮廓、凹槽、盲孔、通孔,且大部分的尺寸均达到IT8~IT7级精度。

工件的基准面A非常重要,它的精度关系到诸多要素的加工精度,编程时以工件上表面(基准面A)为对平面,设定其刀具长度补偿后的Z向坐标零点,工件上表面中间50孔的中心位置为XOY零点。同时考虑到该零件中有ϕ24和四个ϕ8的孔都为通孔,所以,在平口钳装夹工件时,用两垫块紧贴钳口支撑工件,避免加工通孔时刀具和垫块干涉。同时也应合理选择垫块的高度,为加工深度为15mm的外轮廓提供一安全距离,避免加工外轮廓时铣到平口钳钳口。

在加工ϕ24通孔和ϕ50的台阶孔时,为了避免铣刀在Z方向直接切入,切削条件差,刀具磨损快,可以用ϕ10钻头钻通孔,再用ϕ20钻头进行扩孔,在已钻孔位置作为铣孔的进刀点,加工ϕ24通孔和ϕ50的台阶孔。粗加工时,可以先铣ϕ24通孔,再铣ϕ50台阶孔,精加工时顺序颠倒。

在保证平口钳在机床中的正确位置后,工件坐标的确定一定要注意此时Y不是为工件正中。刀具长度补偿利用Z轴定位器设定,利用刀具半径补偿功能来区分粗、精加工,并利用系统的调用子程序功能简化编程。加工工序安排如下。

1)铣削平面,保证尺寸45mm,选用80mm可转位铣刀(五个刀片)。

2)钻、扩ϕ24通孔处为ϕ20通孔,选用ϕ10mm、ϕ20mm麻花钻。

3)粗加工70mm×100mm凸台、ϕ24通孔和ϕ50的台阶孔,选用ϕ18mm三刃立铣刀。

4)粗加工深为20mm凹槽,选用ϕ8mm三刃立铣刀。

5)加工所有孔的中心孔,钻ϕ8mm和ϕ10mm各处通孔、盲孔。选用ϕ8mm麻花钻。

6)精加工70mm×100mm凸台、ϕ24通孔和ϕ50的台阶孔,选用ϕ18mm三刃立铣刀。

7)精加工深为20mm凹槽,选用ϕ8mm三刃立铣刀。

2.刀具的选择

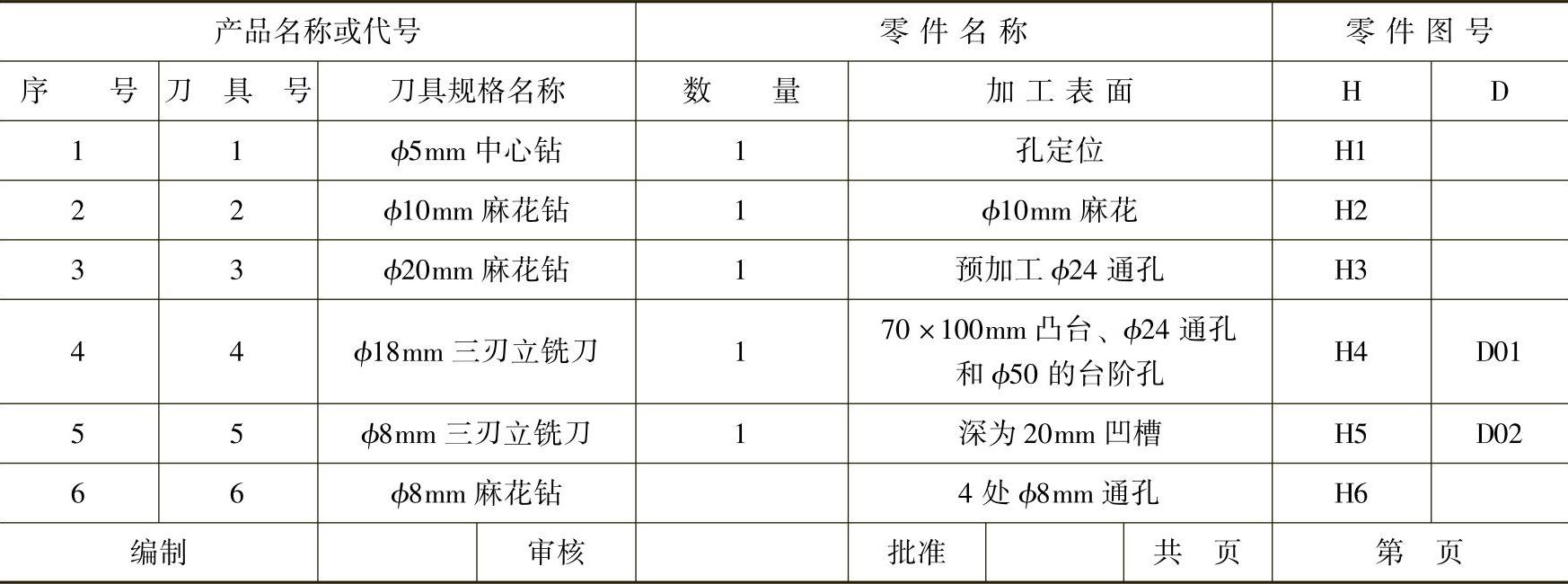

典型零件数控加工刀具卡片见表6-6。

表6-6 典型零件数控加工刀具卡片

(https://www.xing528.com)

(https://www.xing528.com)

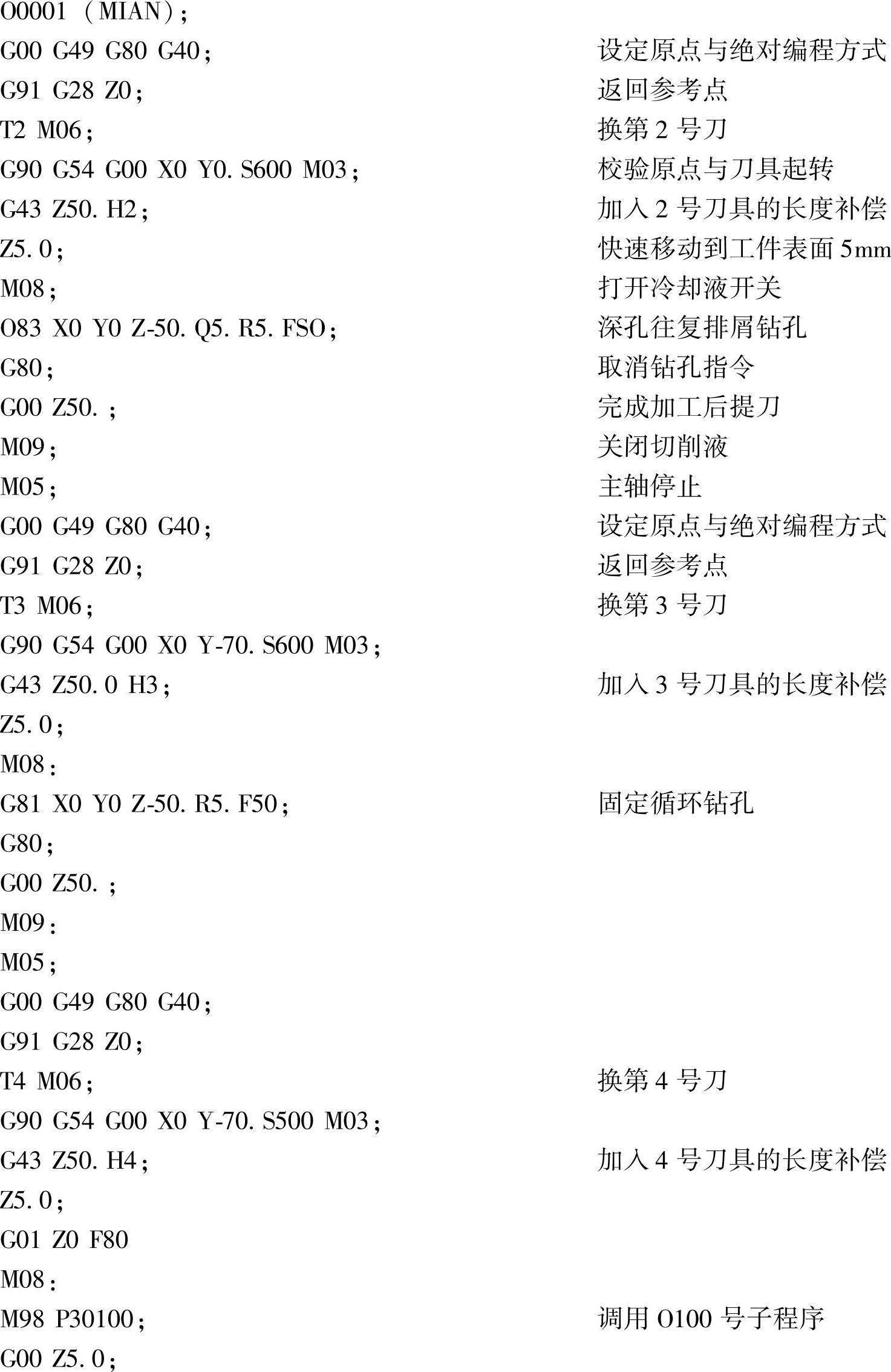

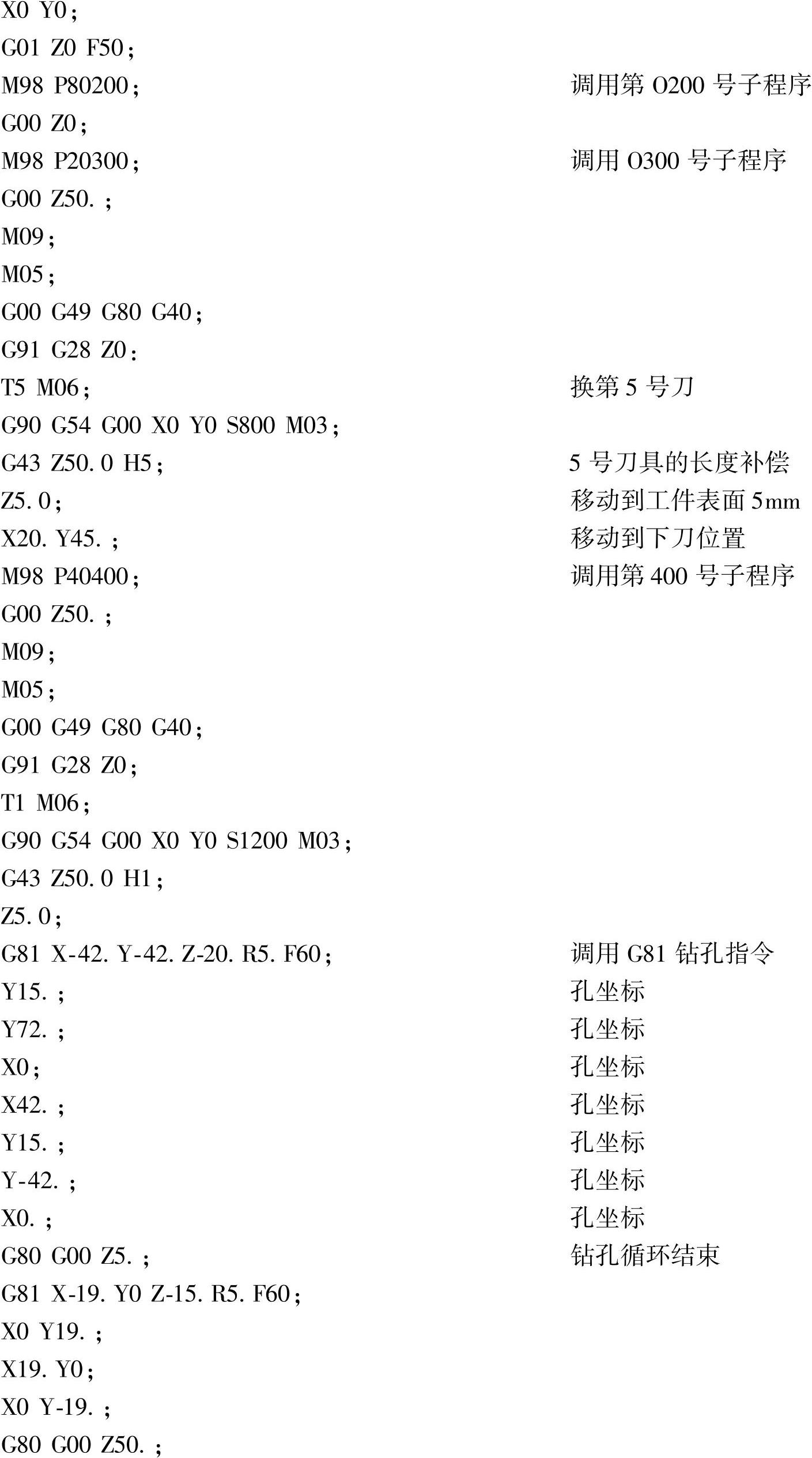

3.加工中心程序

本程序为零件的粗加工程序。进行精加工主要完成凸台和型腔的加工,此时只要改变对应子程序中的Z值到最终尺寸和修改对半精加工后实测后的精加工刀具半径补偿就可以了。其加工程序如下:

4.加工步骤

1)开机,启动数控铣床系统,各坐标轴手动回机床原点。

2)将刀具装上主轴。

3)装夹工件。

4)手动输入加工程序。

5)对刀及刀具偏置的设定。

6)程序校验。

7)切削加工。

8)零件测量检验。

9)机床维护与卫生。

10)清理加工现场,关机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。