1.查看内存中的程序和打开程序

1)在标准机床操作面板上按 键。

键。

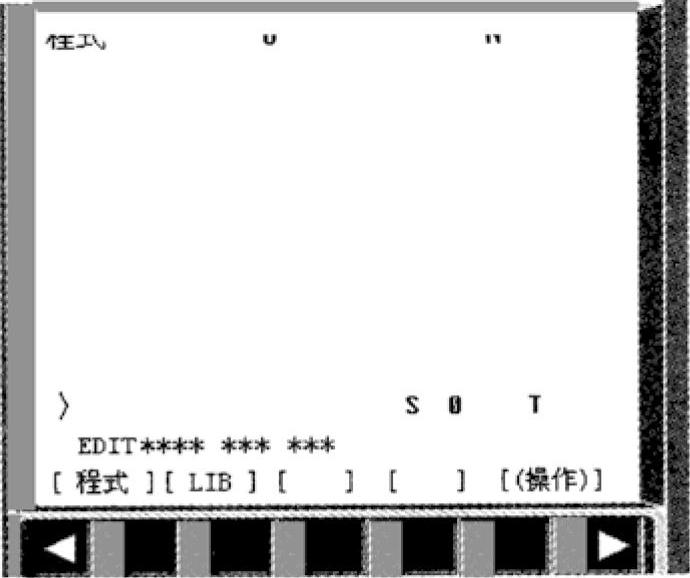

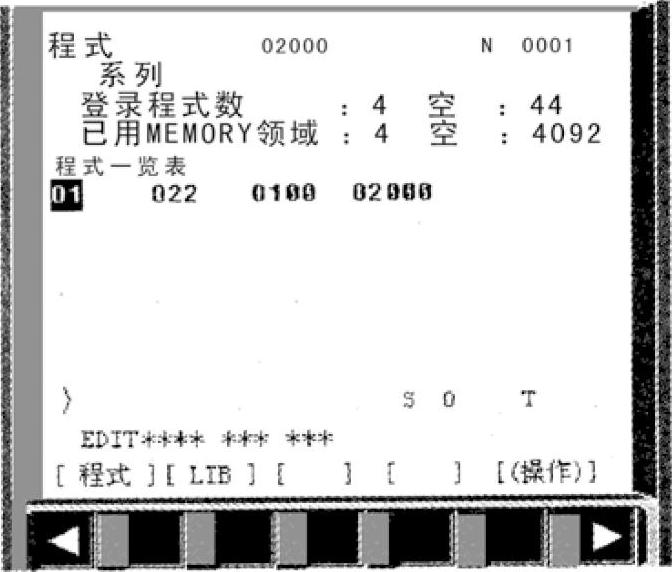

2)连续按 键,CRT上显示的程序页面如图6-22所示,按下CRT下方的“LIB”列表软键,显示存储在内存中的所有程序名及内存状态,如图6-23所示。

键,CRT上显示的程序页面如图6-22所示,按下CRT下方的“LIB”列表软键,显示存储在内存中的所有程序名及内存状态,如图6-23所示。

图6-22 程序页面

图6-23 程序列表页面

3)输入列表中显示的程序名,注意不加程序段结束符,按下CRT下方的“O检索”软键,或光标 键,将打开对应的内存中的程序,并可以对其进行编辑、查看和操作。

键,将打开对应的内存中的程序,并可以对其进行编辑、查看和操作。

2.MDI操作

1)在标准机床操作面板上按 键。

键。

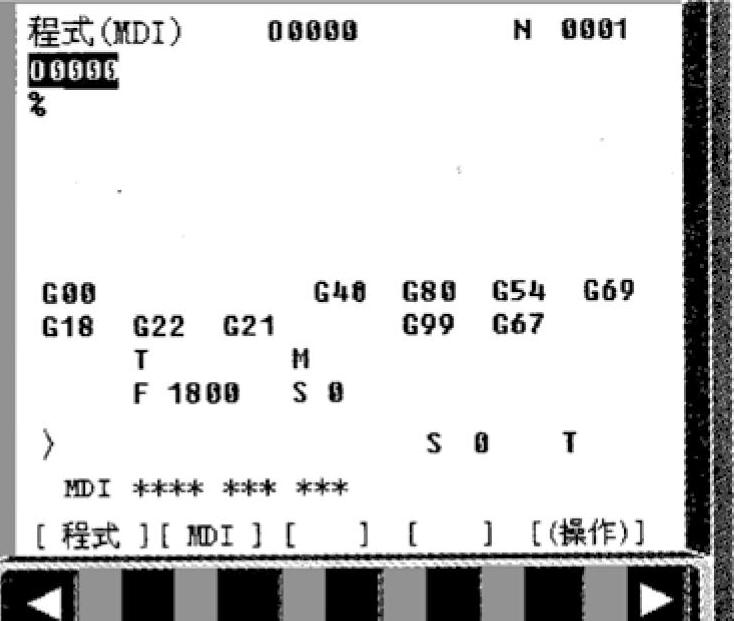

2)连续按 键,CRT上显示的MDI页面如图6-24所示。

键,CRT上显示的MDI页面如图6-24所示。

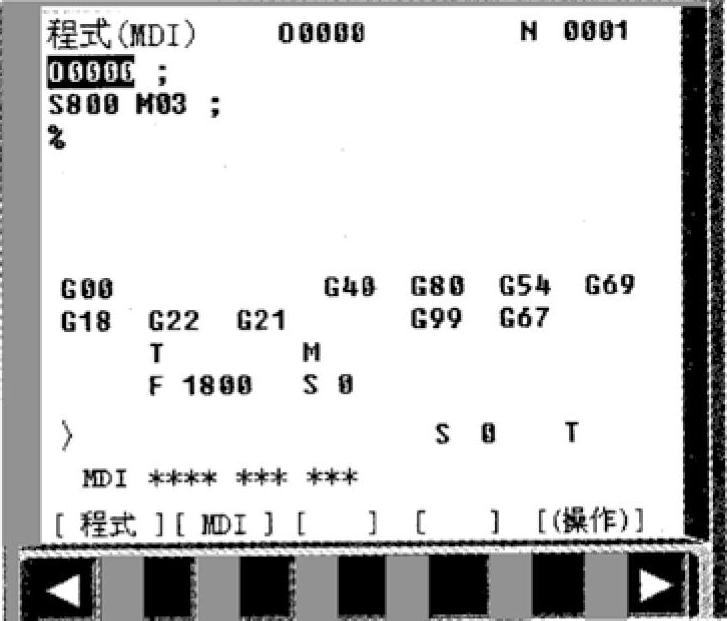

3)输入加工程序,不要超过六个程序段,例如S800 M03;并将光标移至“O0000”,如图6-25所示。按下机床控制面板上的循环启动键,程序进入自动加工状态,执行后,所有输入指令清除,光标停留在“O0000”处,以再次进行其他的MDI操作。

图6-24 MDI页面

图6-25 MDI程序页面

3.工件坐标系的建立

对定位和装夹好的工件或毛坯,一定要确定工件坐标系原点的位置,该值精确程度将影响加工表面与非加工表面的位置精度。在加工中心通常采用寻边器法、试切法和打表法确定工件与机床坐标的位置。

(1)寻边器法

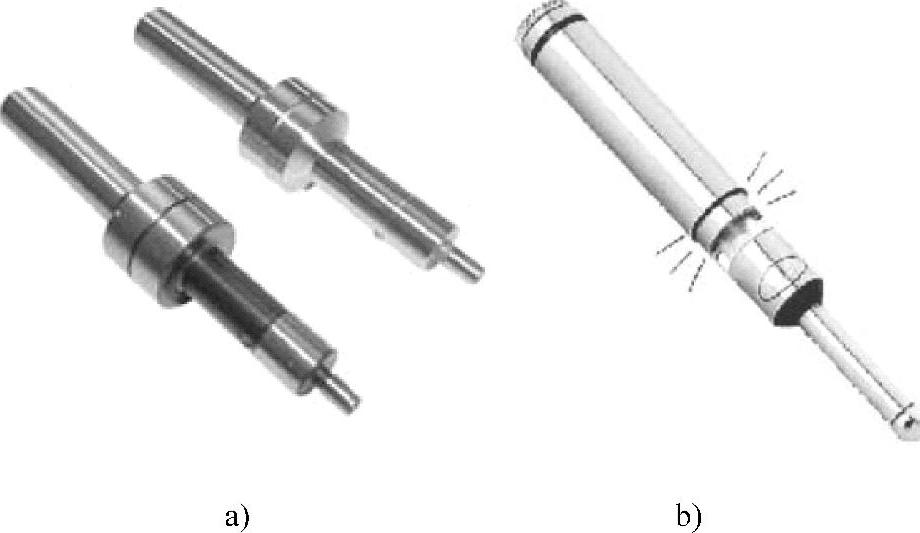

寻边器分为机械式和光电式两种,如图6-26所示。

图6-26 寻边器

a)机械式 b)光电式

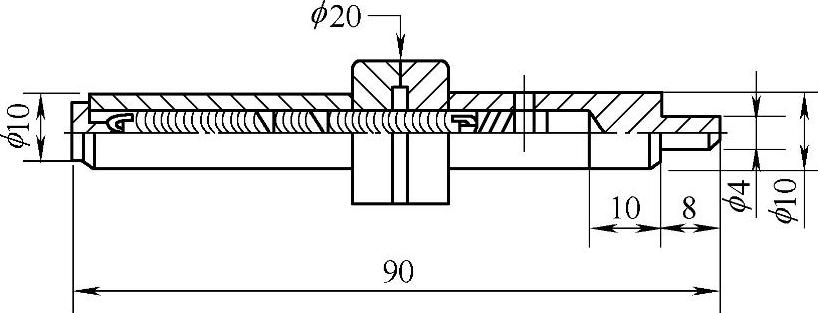

机械式偏心寻边器的内部结构是用一根弹簧拉紧寻边器的两端(夹持端和测量端),弹簧与寻边器内孔之间有一定的间隙,机械偏心式寻边器结构如图6-27所示。在旋转状态下,当寻边器测量端与工件接触后,偏心距减小,这时使用点动方式或手轮方式微调进给,寻边器继续向工件移动,偏心距逐渐减小。当测量端和固定端的中心线重合的瞬间,测量端会明显的偏出,出现明显的偏心状态。这时主轴中心位置距离工件基准面的距离等于测量端的半径。机械偏心式寻边器一般是用来测量平行于X轴或Y轴的工件基准边,不适于测量圆形工件。

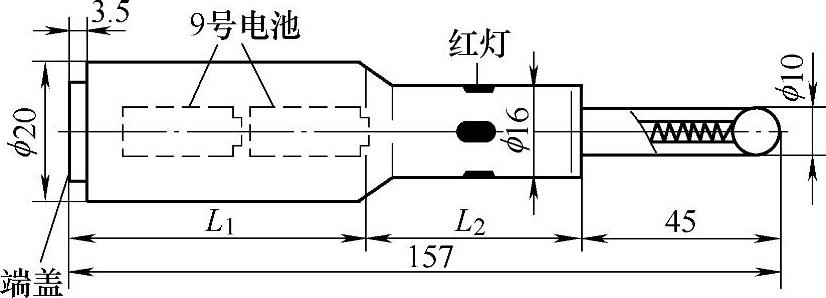

光电式寻边器一般由柄部和触头组成,它们之间有一个固定的电位差。触头装在机床主轴上时,工作台上的工件(金属材料)与触头电位相同,当触头与工件表面接触时就形成回路电流,使内部电路产生光电信号,寻边器立刻发出声音和光亮。其中,测量端球体是用一根弹簧与寻边器内部连接,这样测试球头与寻边器整体形成了弹性连接。这样对寻边器起到了一个小幅度的缓冲保护作用。光电式寻边器结构如图6-28所示。

图6-27 机械偏心式寻边器结构

图6-28 光电式寻边器结构

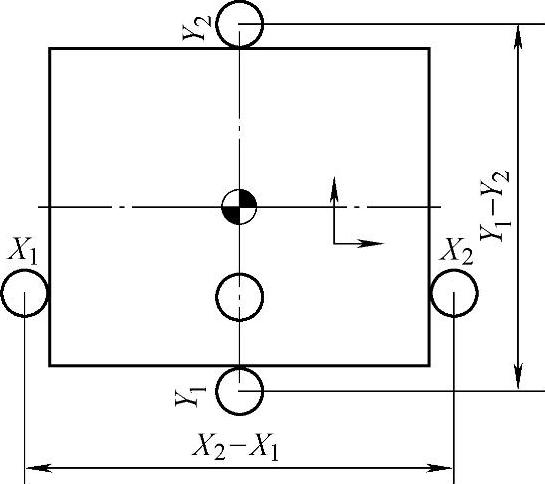

寻边器法确定工件坐标系原点的一般过程及操作步骤(以工件中心为例,如图6-29所示):

1)遵循加工中心安全操作规程,完成开机动作,并进行回参考点操作。

2)定位、装夹好工件,并正确确定工件在夹具或机床中的位置。

3)将装夹好的机械式寻边器的刀柄安装到机床主轴上,机械式寻边器应通过MDI方式使主轴旋转起来,转数不能太高或太低,一般为S400~S500。而光电式寻边器主轴为停止状态。

4)将触头部份移至工件安全距离的X(或Y)轴的一侧,缓慢下移动主轴,使与工件接触部分应大于触头部分。

图6-29 寻边器法确定工作坐标系

5)沿X(或Y)轴方向缓慢移动测头直到测头接触到测量面,逐级降低移动量(0.1mm、0.01mm、0.001mm),使柄部和触头位置相错或指示灯亮,立即停止进给,将机床的相对坐标中X(或Y)起源为零。相对坐标操作如下:

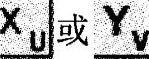

按下CNC系统面板上的 按钮,点击CRT显示屏下端的“相对坐标”键,屏幕右上方显示相对坐标状态,如图6-30所示,点击CNC系统面板上的

按钮,点击CRT显示屏下端的“相对坐标”键,屏幕右上方显示相对坐标状态,如图6-30所示,点击CNC系统面板上的 键,被选坐标轴闪烁,点击键“起源”,将当前相对坐标清为零。

键,被选坐标轴闪烁,点击键“起源”,将当前相对坐标清为零。

6)提起主轴至安全距离,快速移动机床主轴至工件X(或Y)轴的另一端,完成2)、3)步骤,得到与起源零点相对坐标值,提起轴至安全距离并反向移至其值的一半。

7)将当前主轴的机床坐标值X(或Y)输入至数控系统工件坐标系G54的X(或Y)中。工件坐标系参数操作如下:

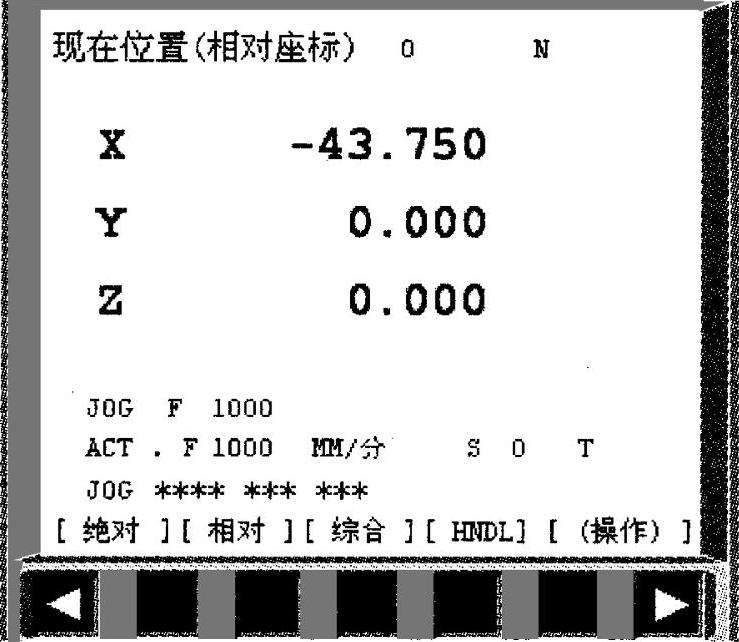

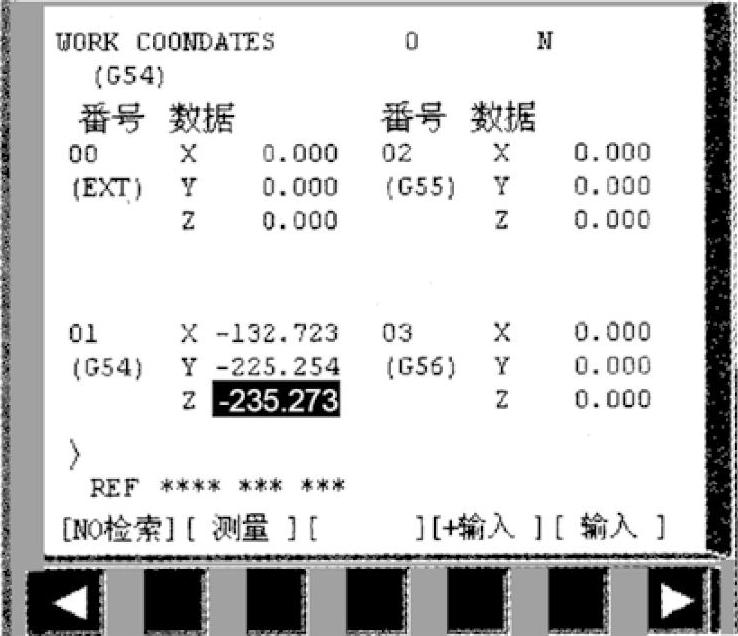

按下CNC系统面板上的 按钮,CRT显示屏显示“刀具补正”画面,点击CRT显示屏下端的“坐标系”键,显示如图6-31所示页面,将光标移动到G54工件坐标系中对应的X(或Y)处,输入X0或Y0,点击“测量”键,此时将当前主轴的机床坐标系的X(或Y)输入光标处,X(或Y)工件坐标系建立。(https://www.xing528.com)

按钮,CRT显示屏显示“刀具补正”画面,点击CRT显示屏下端的“坐标系”键,显示如图6-31所示页面,将光标移动到G54工件坐标系中对应的X(或Y)处,输入X0或Y0,点击“测量”键,此时将当前主轴的机床坐标系的X(或Y)输入光标处,X(或Y)工件坐标系建立。(https://www.xing528.com)

图6-30 相对坐标操作起源操作

图6-31 工件坐标系建立操作页面

8)同样的操作方法完成Y(或X)轴工件坐标系的建立。完成以上操作后,可将主轴在X、Y、Z方向提至安全距离后,在MDI方式中执行:G00 G90 G54 X0 Y0;若此时位于工件的正中,工件坐标建立完成,如有差异,必须重新找正。

(2)试切法

试切法和寻边器法建立工件坐标系的过程相同,只是此时为刀具试切工件,通常用于允许试切表面的工件找正,其精度与操作人员对试切量的控制有关。

(3)打表法

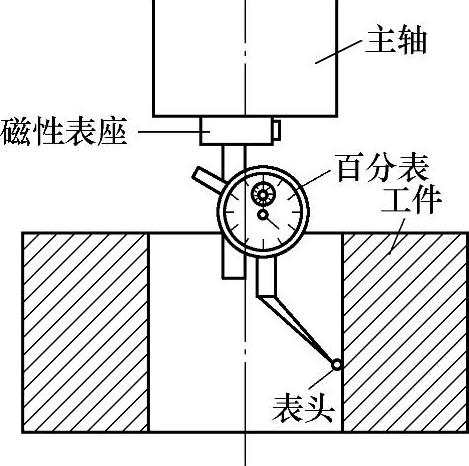

打表法通常用于内、外回转表面的找正,特别是对小孔圆心的找正。打表法用磁性表座将百分表或千分表粘在机床主轴端面上,手动旋转主轴如图6-32所示。然后,手动操作使旋转的表头按X、Y、Z的顺序逐渐靠近被测表面,逐步降低步进增量倍率,调整移动X、Y位置,使得表头旋转一周时,其指针的跳动量在允许的对刀误差内,记下此时机床坐标系中的X、Y坐标值,即为所找孔中心的位置。在实际操作时,以X(或Y)某一轴正负两个方向找正效率较高。

图6-32 百分表找孔中心

4.刀具长度补偿的建立

当对刀工具中心(即主轴中心)在X、Y方向上的找正完成后,可取下对刀工具,换上基准刀具或加工刀具,进行Z向对刀操作。在实际生产中可利用Z向设定器、对刀块、刀具预调仪和试切法来完成。Z向对刀的目的就是使刀位点与工件的对刀基准重合,并在重合位置时,将Z轴的机床坐标系进行补偿。

(1)常用的对刀装置

1)Z向设定器。Z向设定器常用于加工中心、数控铣床上设定刀具长度的精密测量工具。它分为机械式和光电式。

机械式使用时观察表针的读数,以确定刀具和工件的位置关系。

光电式使用时观察指示灯是否发亮,若发亮则说明刀具与工件的相对位置关系已确定。

Z向设定器主要是由设定器本体、上下可移动的测量面、指针式百分表组成,如图6-33所示,并以标准附件校准块(棒)回零校对。

图6-33 Z向设定器

在使用时先将被加工工件定位、固定在工作台,将装有刀具的刀柄装于加工中心的主轴之上,在主轴为停止状态,安装Z轴设定器于测量表面,手动操作使刀具的刀位点逐渐靠近被测表面,逐步降低步进增量倍率,当表针接近零时,改用0.01mm进给档,当指针指到零时停止进给,该位置就是刀位点与工件的对刀基准重合点相差一个标准设定器的高度,通常为50mm。

2)对刀块。对刀块法就是利用标准量块,在主轴停转状态将量块的一端面与主轴上刀具的刀位点接触,量块的另一端面与工件的对刀平面接触,量块在刀具与工件之间既能自由移动,又受到一定的均匀摩擦阻力时,刀位点与对刀平面只相差量块的高度,通常选用50mm、100mm的标准量块。在操作时,注意量块的移动和主轴的移动动作分开,避免刀具直接挤压量块,造成刀具和量块的损坏。并且要保证量块与对刀平面的垂直关系,以减小对刀误差。

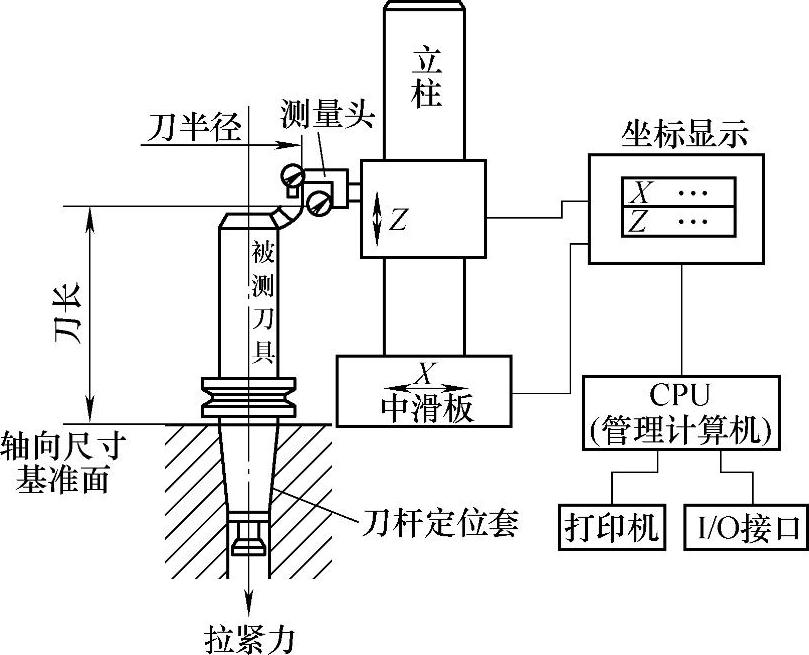

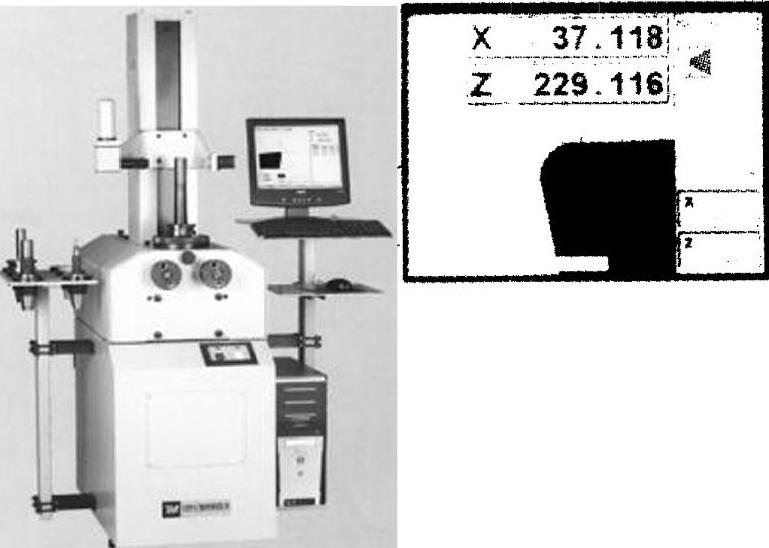

3)刀具预调仪。刀具预调仪在机床外部对刀具的长度、直径进行测量,测量时不占用数控设备。为了使刀具定位基准面与对刀仪的锥孔可靠接触,在锥孔的底部有拉紧机构。轴中心线对测量轴有很高的平行度和垂直度要求;主轴的轴向尺寸基准面与机床主轴测量头有接触式(见图6-34)和非接触式两种(见图6-35)。

图6-34 接触式对刀仪示意图

图6-35 非接触式对刀仪

接触式对刀仪,测量用百分表,精度为0.002~0.01mm,比较直观;非接触式测量用得较多的是投影光屏,测量精度在0.005mm左右。一般而言,接触式测头要比非接触式测量结果精确,但由于是直接接触,容易刮伤表头和刀具切削刃。

(2)刀具长度补偿的建立方法与操作过程

1)数控铣床中刀具长度补偿的建立。在数控铣床中,由于没有换刀装置,通常由操作者手工换刀,在没有刀柄结构的情况下,只要刀体与主轴发生了位移,就必须重新对刀。

所以,在实际生产中直接将刀具的长度补偿值输入到工件坐标系Z中(见图6-36),只要有手工换刀,就得重新建立工件坐标系中的Z值参数,在加工程序中可以不再进行刀具长度补偿指令,如果有刀具补偿指令,此时也必须是长度补偿地址中的参数对应为零。

2)加工中心中刀具长度补偿的建立。加工中心中由于有自动换刀装置,通常可以在自动加工前将使用的所有刀具相对于对刀平面或在刀具预调仪一次性完成,然后进行刀具在刀库的登录和刀具长度补偿值的输入。这样就可以保证加工的连续性。

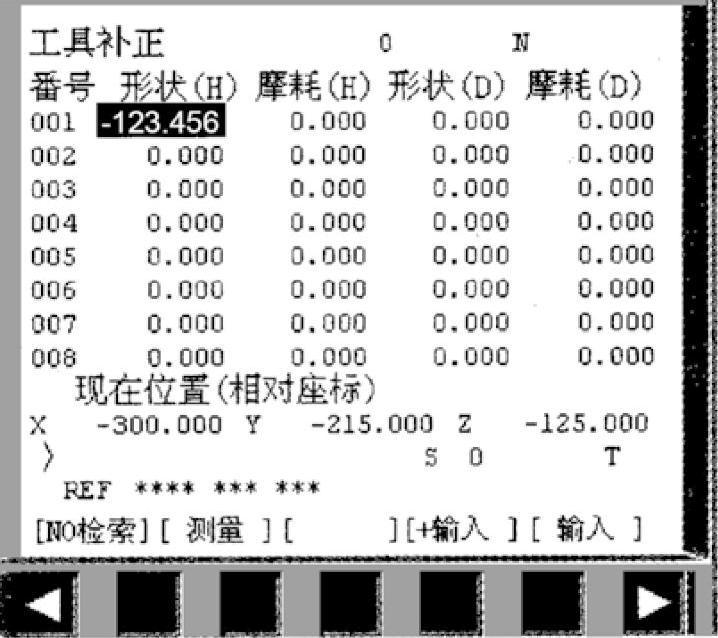

在使用试切法对刀时,当刀具在Z方向接触工件的对刀平面后,Z轴不再进给,将在状态下的Z轴机床坐标值输入对应刀号的长度补偿参数位置,其操作如下:按下CNC系统面板上的按钮,CRT显示屏显示“刀具补正”画面,点击CRT显示屏下端的“补正”键,系统进入刀具长度补偿页面,如图6-37所示。此时在工件坐标系的Z轴参数处输入“0”值。如果采用Z向设定器或量块间接对刀时,在工件坐标系的Z轴参数处输入其本身高的负值即可,其程序中应使用G43指令。

图6-36 数控铣床的刀具长度补偿

图6-37 加工中心的刀具长度补偿

需要说明的是,刀具预调仪是以基准刀具或其中一把加工刀具为基准,在刀具长度补偿值的输入值是其他使用刀具与该刀具的长度差值,基准刀具的刀具长度补偿值的输入应为零,而在工件坐标系的Z轴参数处输入值应为基准刀具与对刀平面接触状态的Z轴机床坐标值。若采用了Z向设定器或量块间接对刀时,输入的是接触状态Z轴机床坐标值减去工具的高度值。

在实际生产中,往往使用其中一种方法,不可混用,否则可能导致撞刀或撞击主轴,此处应小心谨慎操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。