加工中心配备的数控系统,其功能指令都比较齐全,上章数控铣床的所用的功能指令基本上都适用于加工中心,对这些指令就不再重复说明。在此主要介绍一些前面没有进行说明的程序指令。

1.FANUC系统加工中心常用指令

(1)FANUC系统的极坐标编程指令

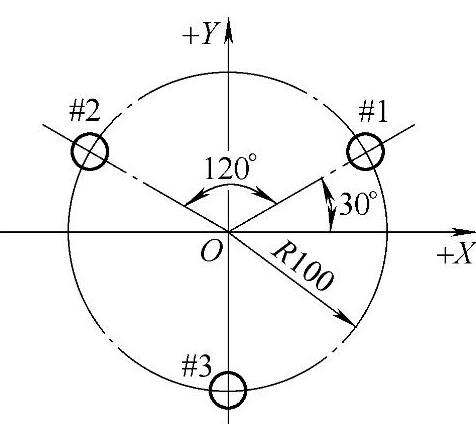

G70~072指令仅限于孔加工,且必须与孔加工循环指令配合使用。G70用于圆周上分布孔的加工;G71用于圆弧上分布孔的加工;G72用于任意角度直线上分布孔的加工,如图6-6所示。

指令格式为

①G70 I J I

其中:I为极坐标半径;

J为极坐标起始角(与X轴):

L为四周均匀分相的孔数。

②G71 I J K L

其中:I为极坐标半径;

J为极坐标起始角(与X轴);

K为增度量;

L为孔数。

③G72 I J L

其中:I为孔间距;

J为直线与X轴的夹角

L为孔数。

图6-6 极坐标编程示意图

a)圆周上分布孔 b)圆弧上分布孔 c)任意角度直线上的分布孔

【例6-1】如图6-7所示孔加工中,采用极坐标指令加工各孔时,程序如下:

G17 G90

G70 I100 J30 L3

(2)FANUC系统的型腔加工循环指令

G150是一个非模态通用型腔加工循环指令,可以加工包含岛屿型的复杂型腔,对于平底型腔的加工具有典型性。应用该指令编程,需要一个包含技术参数的主程序和一个定义轮廓的子程序。

图6-7 极坐标编程图例

指令格式为G150 X Y Z R Q I/J K P G41/G42 D F

其中:X、Y为加工型腔起始下刀位量;

Z为型腔的深度;

R为安全平面高度(与钻孔循环相同);

Q每次在Z方向的背吃刀量;

I/J为X/Y轴方向背吃刀量。I或J必须且只能指定一个;

K为加工余量;

P为定义轮廓的子程序号;

G41/G42表示刀具半径左右补偿;

D为刀具半径补偿号;

F切削进给速度。

型腔的轮廓由子程序来定义,用G01、G02、G03定义一个封闭的区域,子程序中的第1段位移是从G150程序段中的起点XY开始,运动到型腔的起点,最后返回到XY起点。子程序结束必须用M99指令返回。

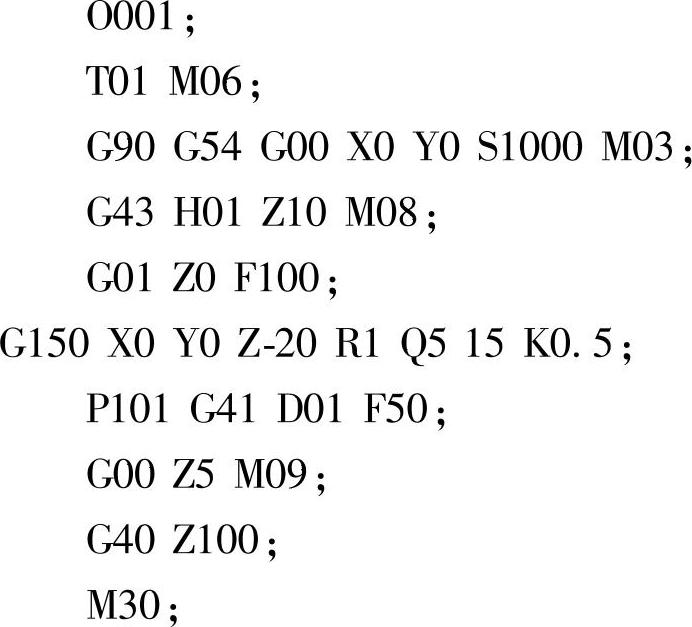

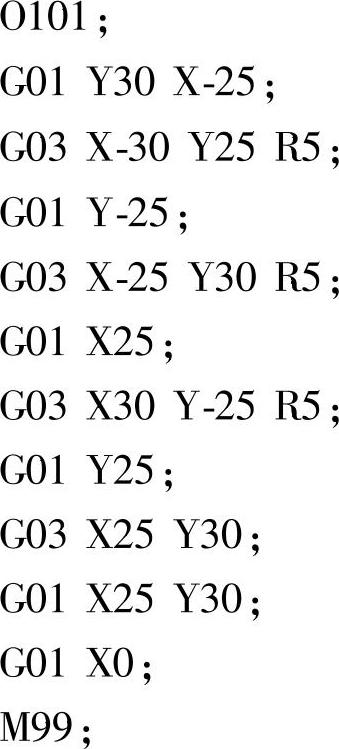

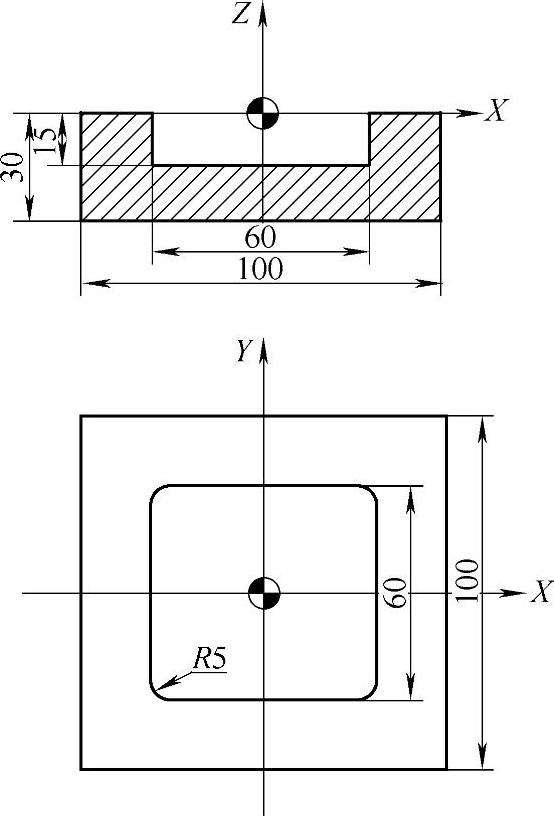

【例6-2】加工如图6-8所示的方形型腔,下刀点在(0,0)位置,子程序中型腔的起点在(0,30),选用直径小于等于ϕ10mm的键槽立铣刀,其程序如下:

主程序

型腔子程序

图6-8 方形型腔的铣削加工

2.SIEMENS系统常用加工中心的指令

(1)孔加工固定循环指令

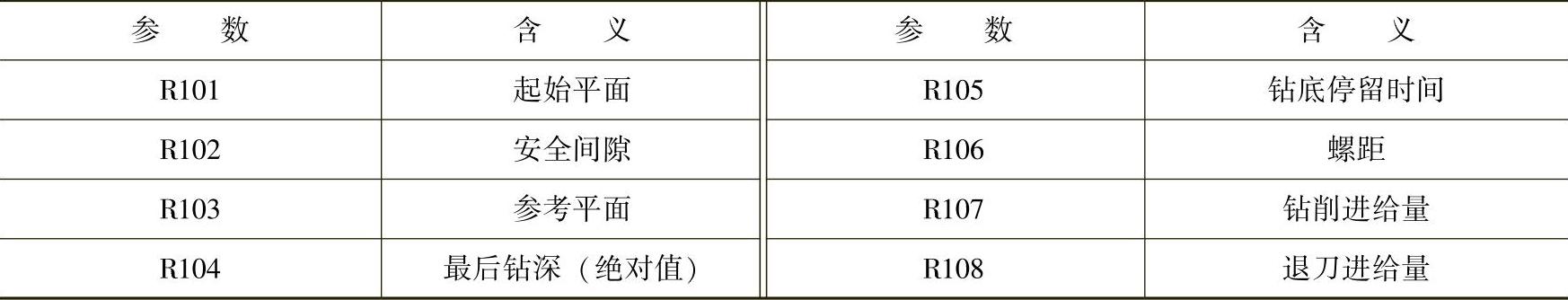

主要参数:SIEMENS系统固定循环中使用的主要参数见表6-1。参数赋值方式:若钻底停留时间为2s,则R105=2。

表6-1 孔加工固定循环主要参数

(2)钻削循环

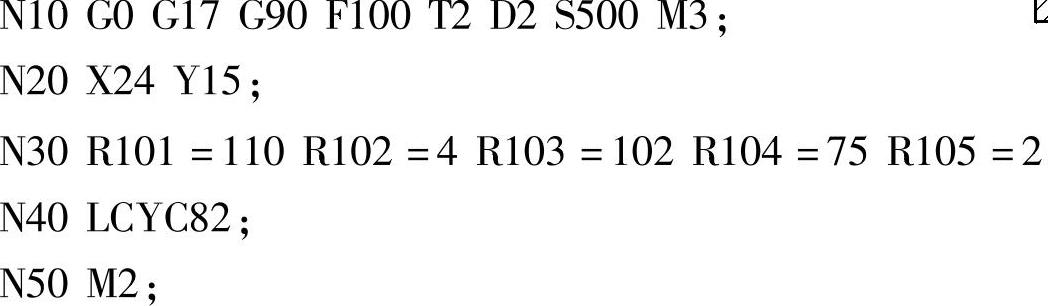

调用格式LCYC82

功能:刀具以编程的主轴转速和进给速度钻孔,到达最后钻深后,可实现孔底停留,退刀时以快速退刀。循环过程及参数如图6-9所示。

参数:R101,R102,R103,R104,R105

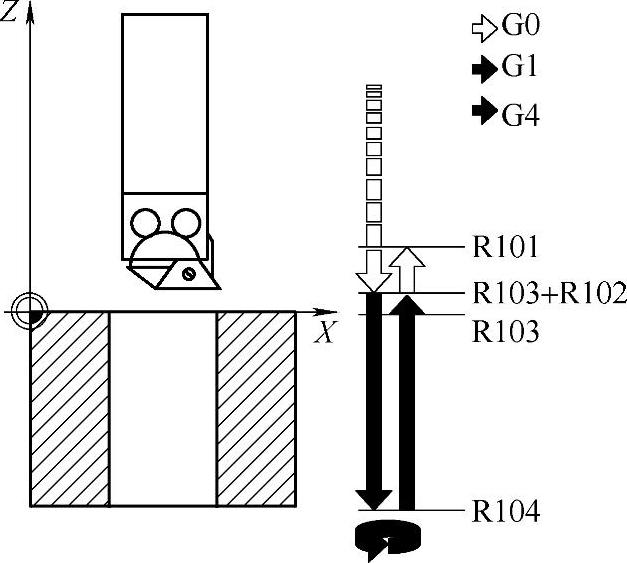

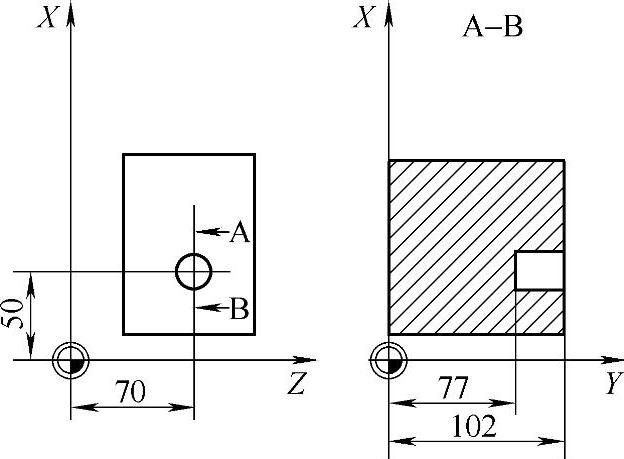

【例6-3】用钻削循环LCYC82加工如图6-10所示孔,孔底停留时间2s,安全间隙4mm。试编制程序。

图6-9 钻削循环过程及参数

(3)镗削循环

调用格式LCYC85

功能:刀具以编程的主轴转速和进给速度镗孔,到达最后镗深后,可实现孔底停留,进刀及退刀时分别以参数指定速度退刀,如图6-11所示。

图6-10 钻削循环应用编程

图6-11 镗削循环过程及参数

参数:R101,R102,R103,R104,R105,R107,R108(https://www.xing528.com)

【例6-4】用镗削循环LCYC85加工如图6-12所示的孔,无孔底停留时间,安全间隙2mm。试编写程序。

图6-12 镗削循环应用编程

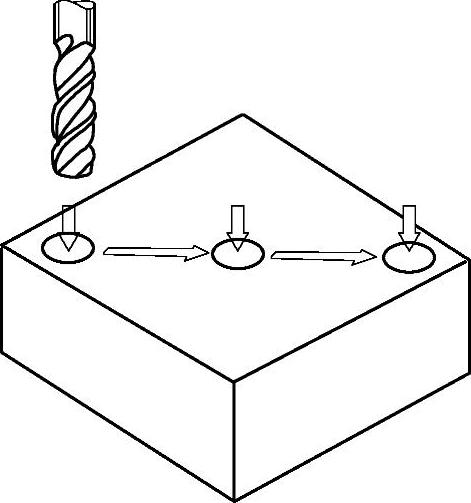

(4)线性孔排列钻削

调用格式:LCYC60

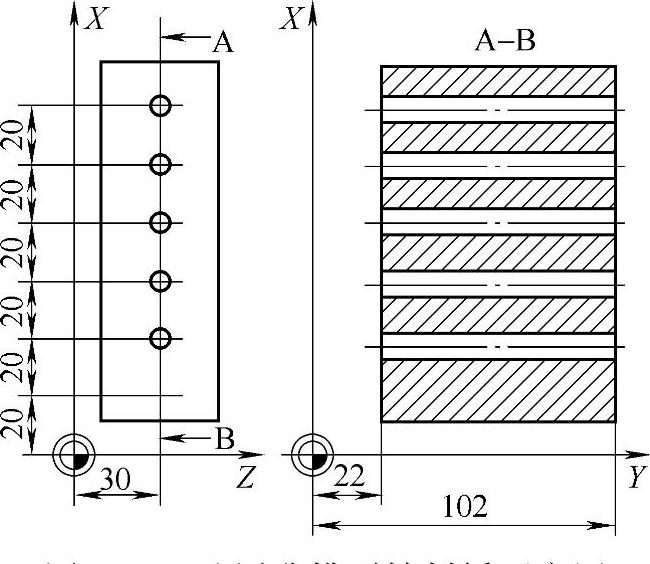

功能:加工线性排列孔如图6-13所示,孔加工循环类型用参数R115指定,见表6-2。表中各参数的使用如图6-14所示。

表6-2 线性孔排列钻削循环的主要参数

图6-13 加工线性排列孔

图6-14 参数的使用

【例6-5】用钻削循环LCYC82加工如图6-15所示孔,孔底停留时间2s,安全间隙4mm。试编写程序。

图6-15 纯属孔排列钻削循环应用

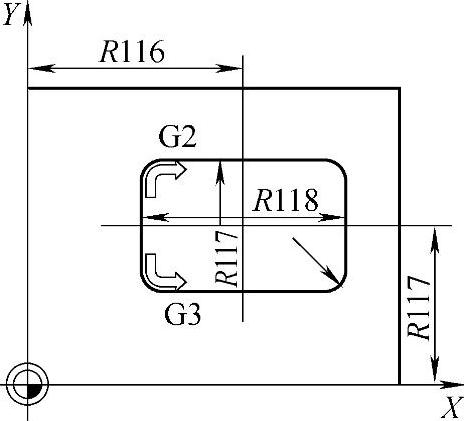

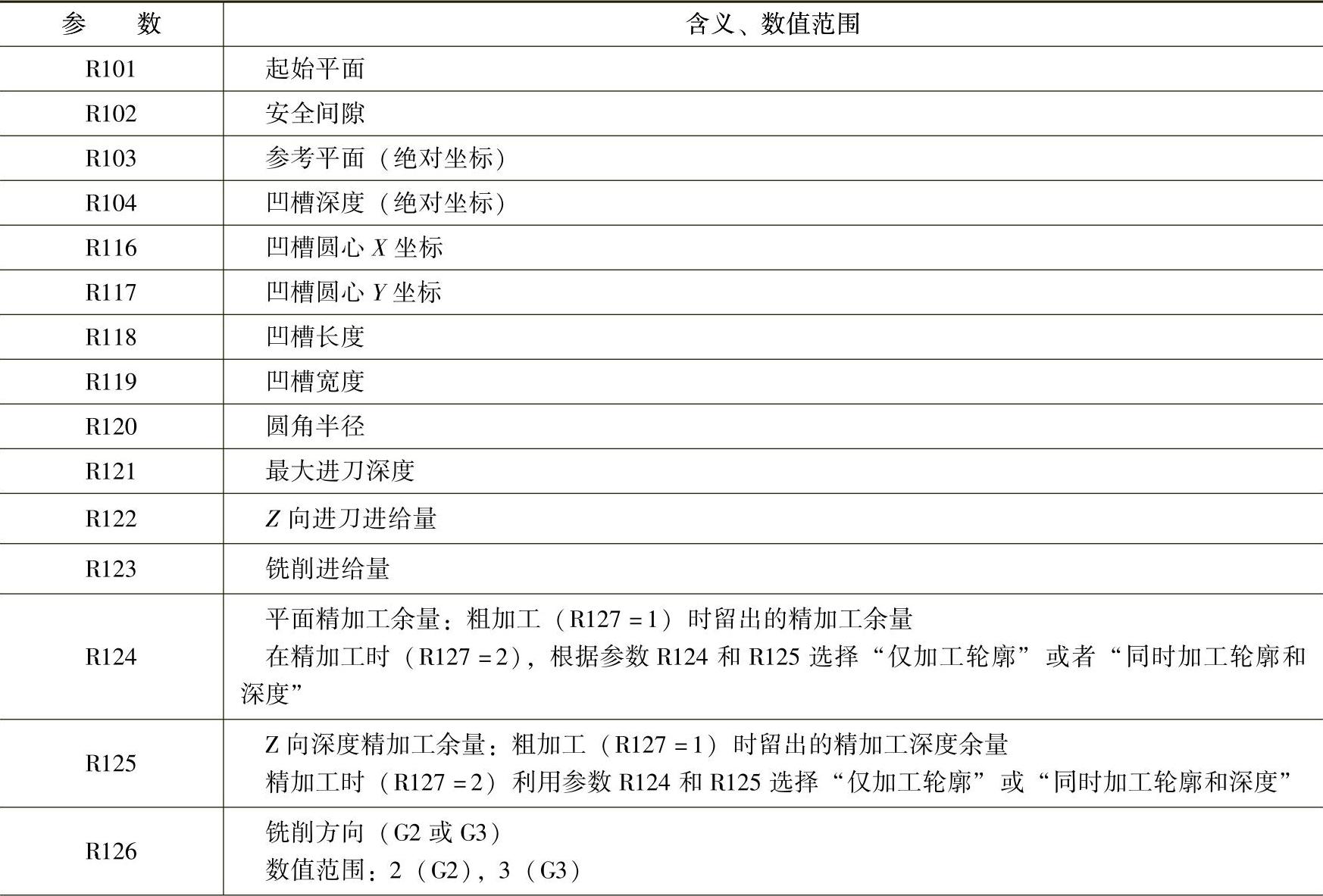

(5)矩形槽、键槽和圆形凹槽的铣削循环

①循环功能

通过设定相应的参数,利用此循环可以铣削矩形槽、键槽及圆形凹槽,循环加工可分为粗加工和精加工,如图6-16所示。循环参数见表6-3,表中参数的使用如图6-17。

图6-16 铣削循环

图6-17 参数使用

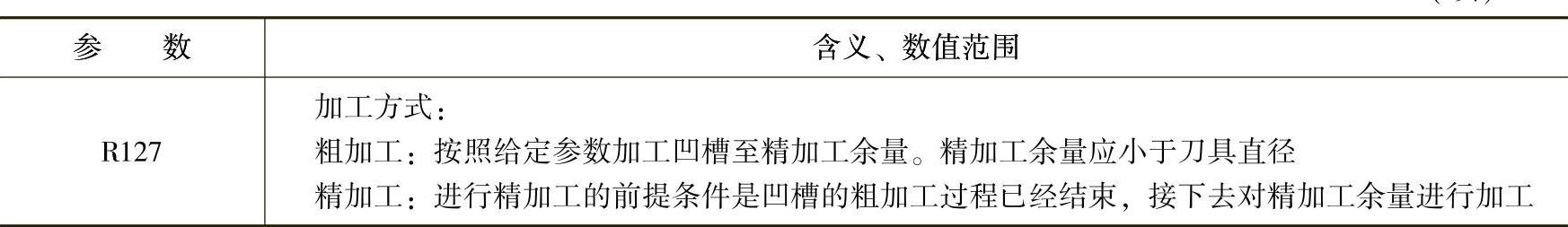

表6-3 循环参数

(续)

调用格式:LCYC75

加工矩形槽时通过参数设置长度、宽度、深度;如果凹槽宽度等同于两倍的圆角半径,则铣削一个键槽;通过参数设定凹槽长度=凹槽宽度=两倍的圆角半径,可以铣削一个直径为凹槽长度或凹槽宽度的圆形凹槽。

加工时,一般在槽中心处已预先加工出导向底孔,铣刀从垂直于凹槽深度方向的槽中心处开始进刀。如果没有钻底孔,则该循环要求使用带端面齿的铣刀,从而可以铣削中心孔。在调用程序中应设定主轴的转速和方向,在调用循环之前必须先设定刀具补偿。

②加工过程

出发点:出发点位置可以在任意处,但要保证从该位置出发可以无碰撞地回到平面的凹槽中心点。

a.粗加工R127=1

用GO到起始平面的凹槽中心点,然后再同样以GO到安全间隙的参考平面处。凹槽的加工分为以下几个步骤:

1)以R122确定的进给量和调用循环之前的主轴转速进刀到下一次加工的凹槽中心点

处。

2)按照R123确定的进给量和调用循环之前的主轴转速在轮廓和深度方向进行铣削,直至最后精加工余量。

3)加工方向由R126参数给定值确定。

4)在凹槽加工结束之后,刀具回到起始平面凹槽中心,循环过程结束。

b.精加工R127=2

1)如果要求分多次进刀,则只有最后一次进刀到达最后深度凹槽中心点(R122)。为了缩短返回的空行程,在此之前的所有进刀均快速返回,并根据凹槽和键槽的大小无需回到凹槽中心点再开始加工。通过参数R124和R125选择“仅进行轮廓加工”或者“同时加工轮廓和工件”。

仅加工轮廓:R124>0,R125=0

轮廓和深度:R124>0,R125>0

R124=0,R125=0

R124=0,R125>0

平面加工以参数R123设定的值进行,深度进给则以R122设定的参数值进行。

2)加工方向由参数R126设定的参数值确定。

3)凹槽加工结束以后刀具运行退回到起始平面的凹槽中心点处,循环结束。

③指令应用程序

【例6-6】凹槽铣削实例。

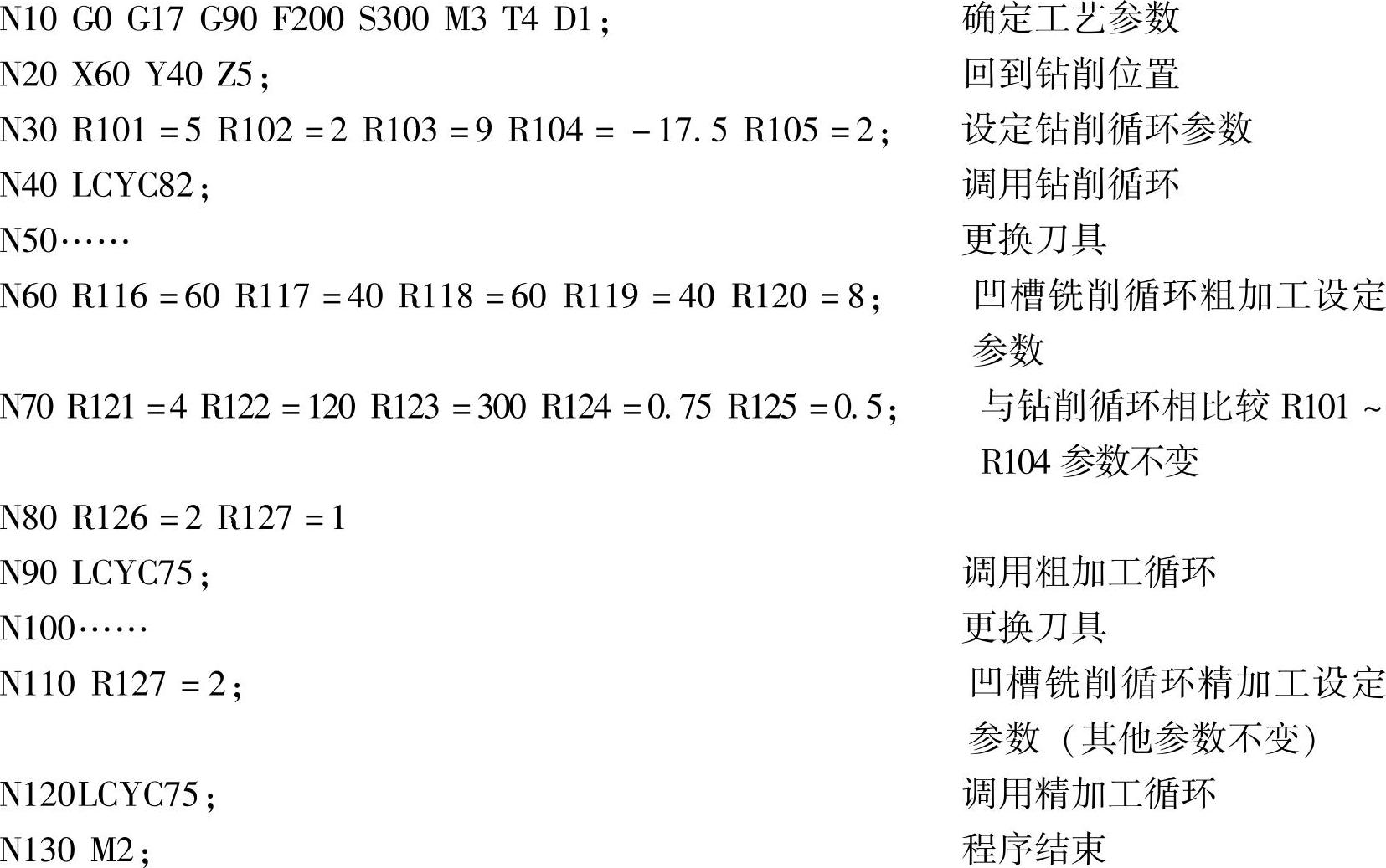

在图6-18中,用下面的程序可以加工一个长度为60mm,宽度为40mm,圆角,半径为8mm,深度为17.5mm的凹槽。使用的铣刀不能切削中心。凹槽边的精加工的余量为0.75mm,深度为0.5mm,Z轴上到参考平面的安全间隙为0.5mm。凹槽的中心点坐标为X60Y40,最大进刀深度为4mm,加工分为粗加工和细加工。

图6-18 凹槽铣削

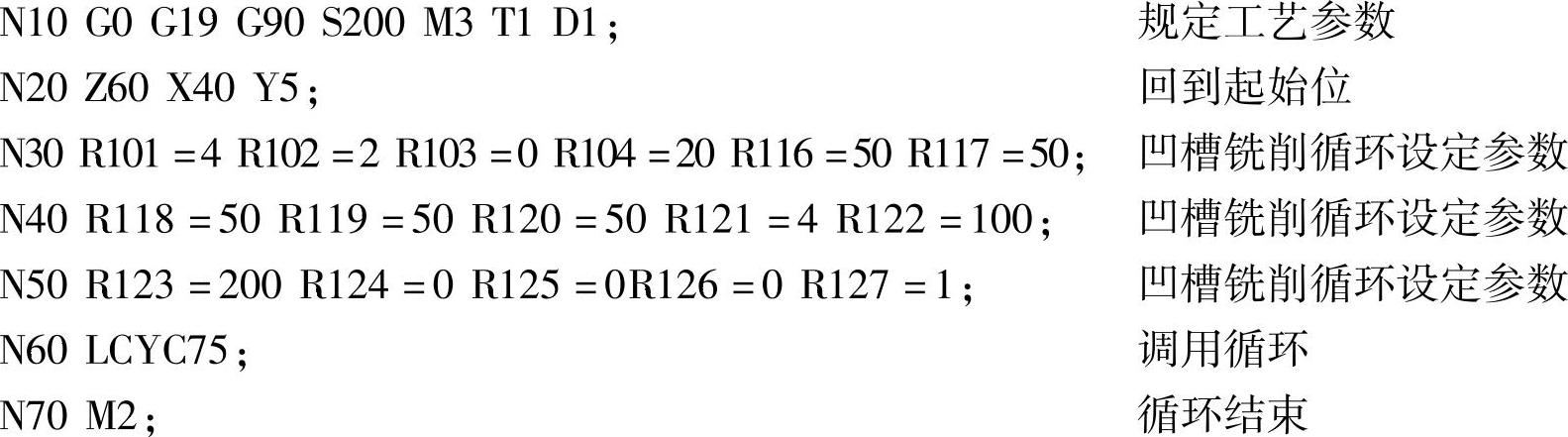

【例6-7】圆形槽铣削实例。

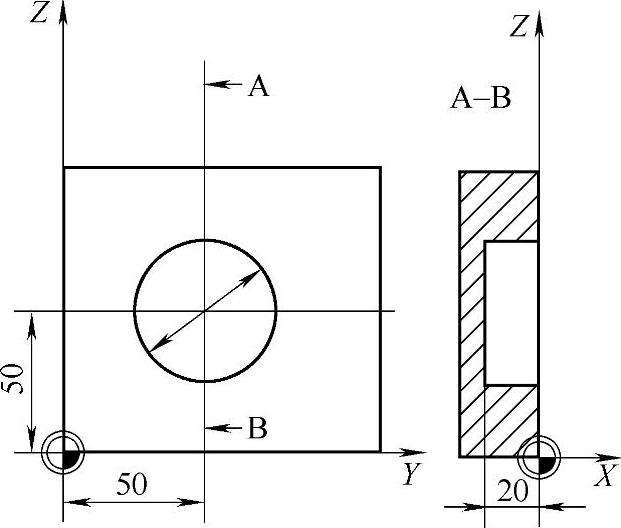

在图6-19中,使用此程序可以在YZ平面上加工一个圆形凹槽,中心点坐标为Z50X50,凹槽深20mm,深度方向进给轴为X轴,没有给出精加工余量,也就是说使用粗加工加工此凹槽。使用的铣刀带端面齿,可以切削中心。

图6-19 圆形槽铣削

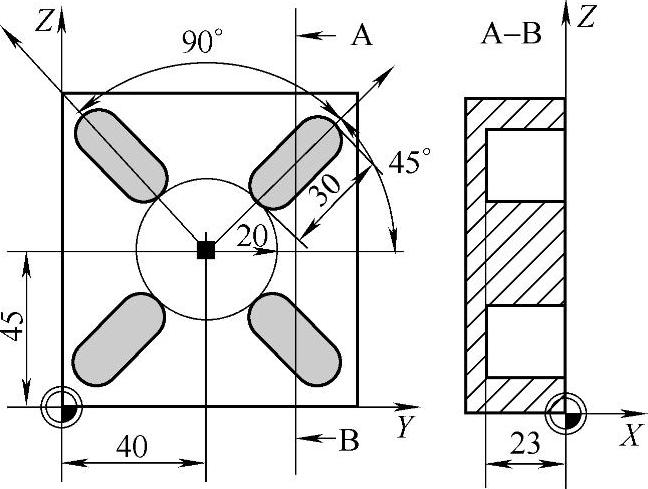

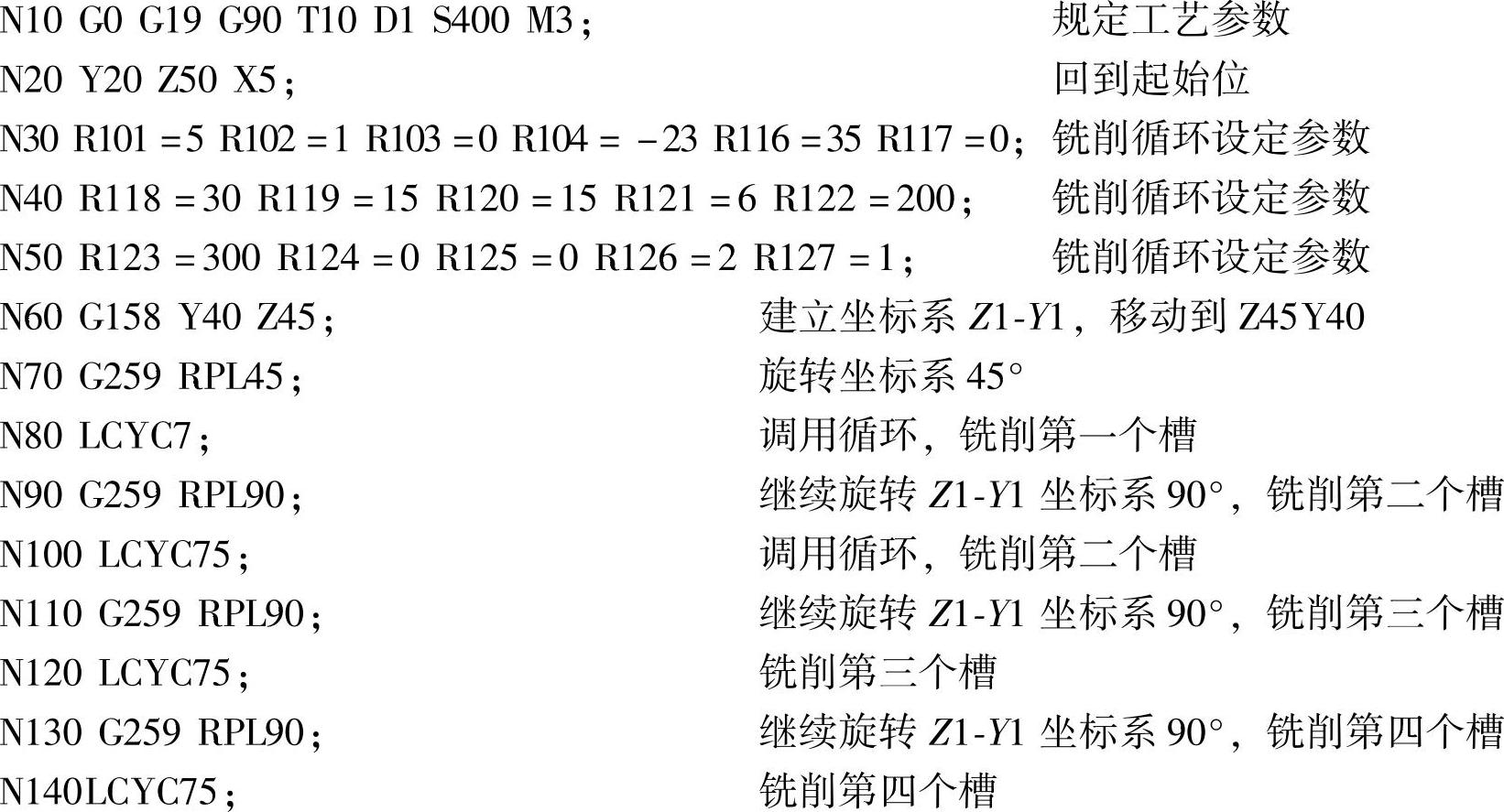

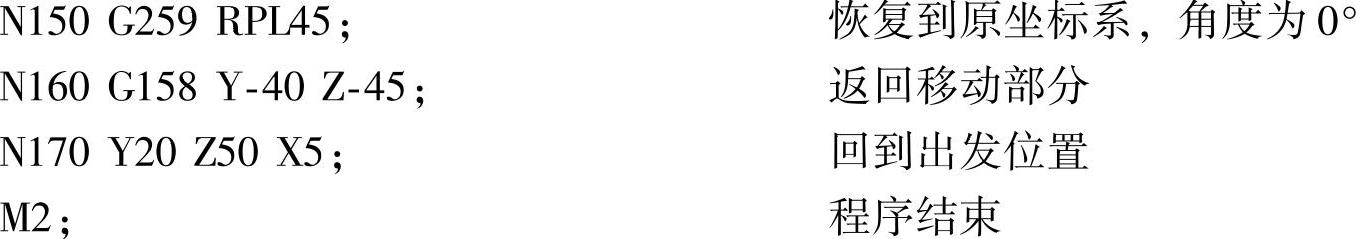

【例6-8】键槽铣削实例。

在图6-20中,使用此程序加工YZ平面上一个圆上的四个槽,相互间成90°角,起始角为45°。在调用程序中,坐标系已经作了旋转和移动。键槽的尺寸如下:长度为3mm,宽度为15mm,深度为23mm。安全间隙1mm,铣削方向G2,深度进给最大6mm。键槽用粗加工(精加工余量为零)加工,铣刀带断面齿,可以加工中心。

图6-20 键槽铣削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。