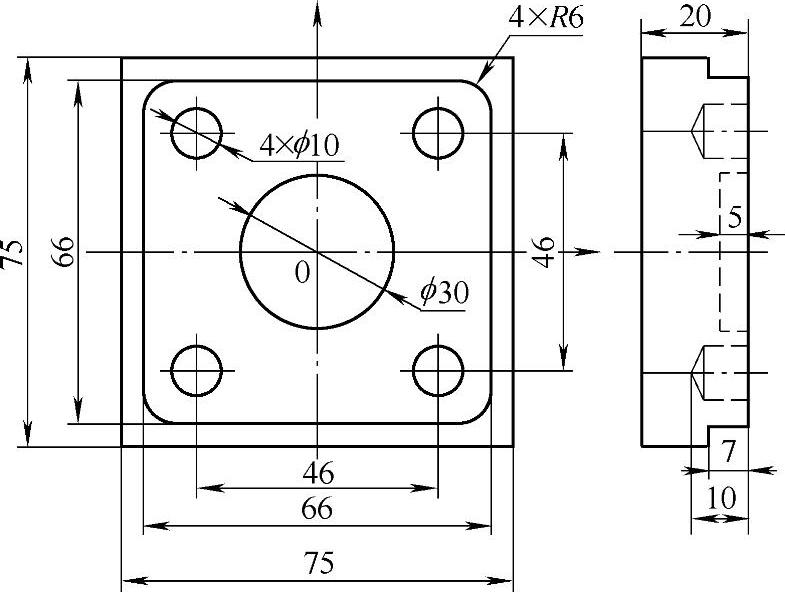

【摘要】:如图5-69所示,毛坯:75×75的铝合金,编写加工该零件的程序。

如图5-69所示,毛坯:75×75的铝合金,编写加工该零件的程序。

1.工艺分析

1)零件尺寸如图可知,毛坯材料较好,尺寸精度要求不高,可采用一次完成零件的轮廓加工到最终尺寸,加工过程中利用数控系统的刀具半径补偿功能。

2)由于毛坯材料为铝合金,不宜采用硬质合金刀具加工,外形采用ϕ16mm普通高速钢立铣刀进行加工,该零件有型腔,所以要选择一般ϕ12mm高速钢键槽铣刀。最后要选择一把ϕ10mm的钻头进行孔加工,由于四个ϕ10孔深为10mm,因此采用G81钻削固定循环。

图5-69 零件加工实例

2.基点坐标值的计算

由于零件的轮廓是由若干段圆弧、直线段和圆组成,基点坐标值计算比较简单,设工件对称中心为坐标原点,建立工件坐标系,并在此坐标系中计算各基点的坐标值。

3.加工工艺的确定

由于该零件由外形铣削、型腔铣削和钻孔三部分组成。根据加工要求和防止零件的变形,并考虑加工质量的要求,采用顺铣方式加工,首先进行外形铣削,再加工型腔,最后钻孔。

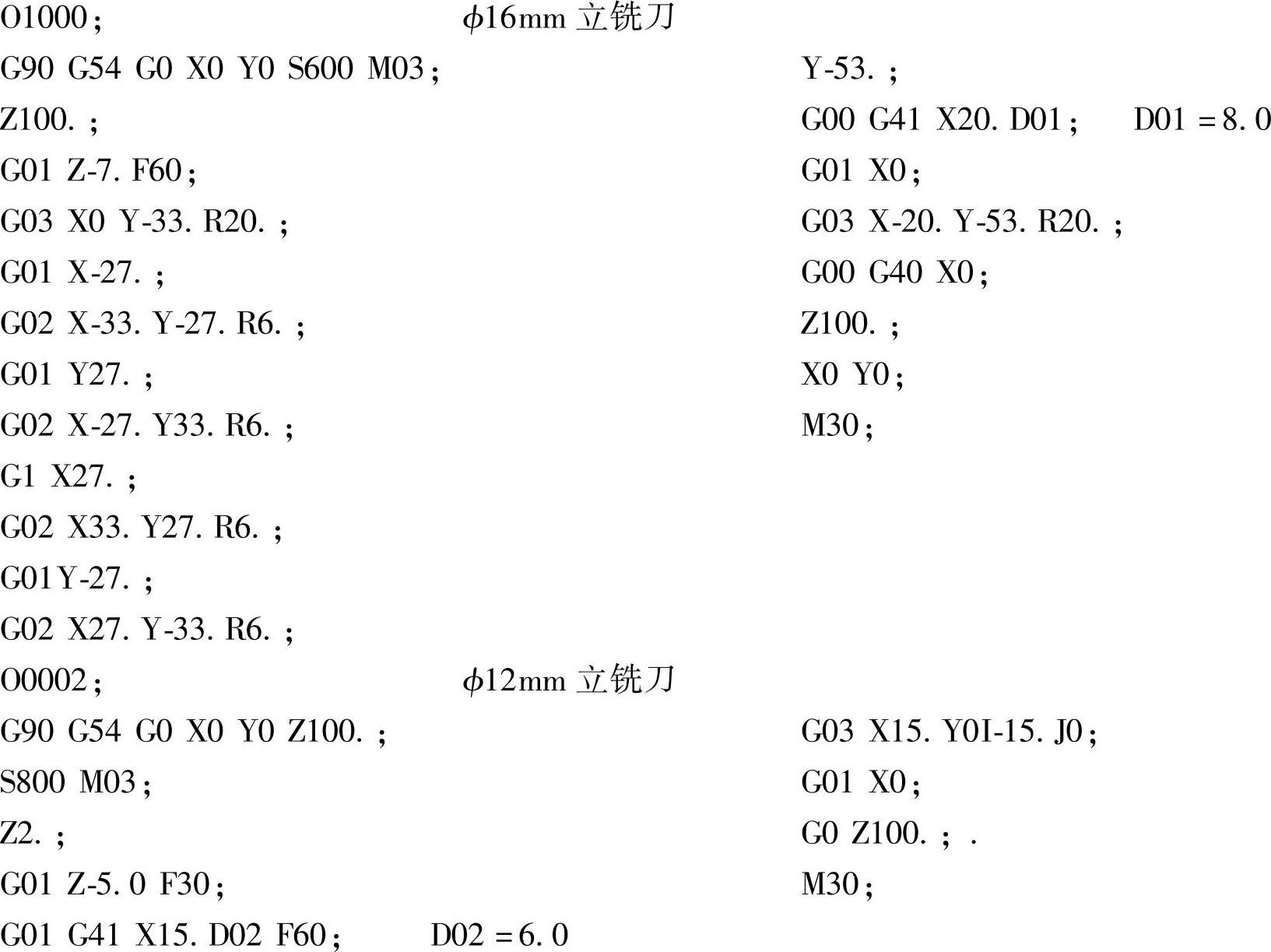

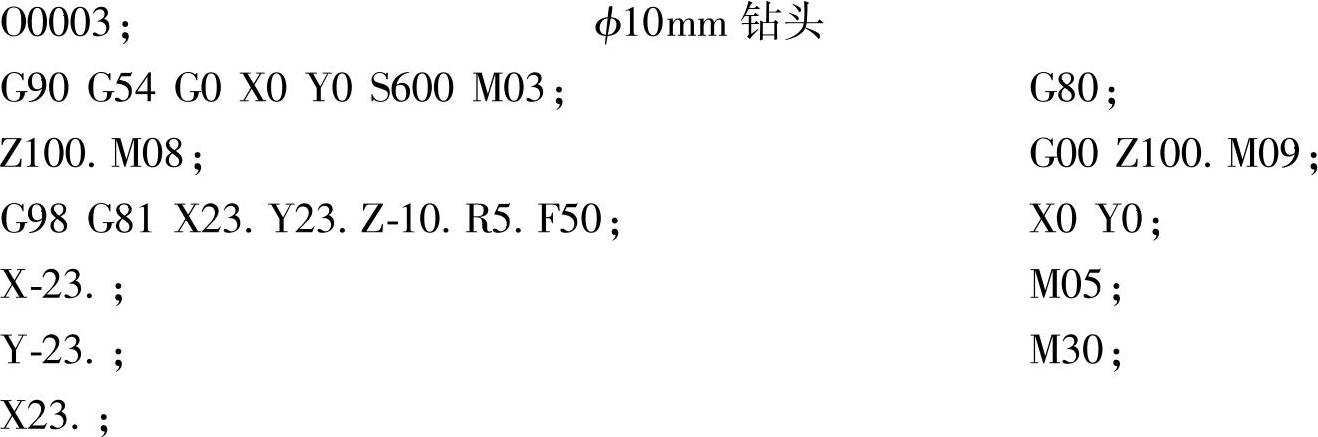

4.数控程序的编写

(https://www.xing528.com)

(https://www.xing528.com)

5.数控铣床加工步骤

1)开机,启动数控铣床系统,各坐标轴手动回机床原点。

2)将刀具装上主轴。

3)装夹工件。

4)手动输入加工程序。

5)对刀及刀具偏置的设定。

6)程序校验。

7)切削加工。

8)零件测量检验。

9)机床维护与卫生。

10)清理加工现场,关机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。