毛坯:ϕ50×100铝棒,尺寸如图4-90所示,试加工零件。

图4-90 零件加工实例

1.零件图工艺分析

(1)图纸分析

从图纸中可以看出该零件为一结构复杂的轴类零件,包括外圆、切槽、螺纹、内孔和抛物线加工。零件的表面质量要求较高,多数外轮廓Ra的上限值为1.6mm,因此选择数控车床加工。由于该零件左段有内孔,所以必须采用两道工序,需要掉头装夹,因右端有螺纹,所以右端作为最终工序。而加工完左端,装夹左端加工右端时应注意:要夹ϕ46圆柱部分以防ϕ29.7壁厚太薄夹裂。由于内孔为盲孔,所以镗孔刀选盲孔刀。有圆弧的加工对刀时要加刀补,图纸槽宽为5,所以切断刀最好选5个刀宽的。有抛物线的加工,程序中要用到宏程序。ϕ46倒角要在第一工序中加工。

(2)刀具的选择

刀尖角为35°、主偏角为90°的外圆右偏刀一把,5个刀宽的切断刀一把,60°螺纹刀一把,直径为19、刀尖角为35°的盲孔内车刀一把,直径为20的麻花钻一个。

(3)量具的选择

0~25、25~50的外径千分尺各一把,0~20游标卡尺一把,M27的螺纹通规、止规一套,0~25内径千分尺一把。

(4)切削用量的计算

1)切端面:S=600r/min,f=0.2mm/r,ap=2mm,Vc=100m/min。

2)外圆:

粗车:S=600r/min,f=0.2mm/r,ap=1mm,Vc=100m/min。

精车:S=900r/min,f=0.1mm/r,ap=0.25mm,Vc=140m/min。

3)切槽/断:S=400r/min,f=0.2mm/r,ap=2mm,Vc=60m/min。

4)螺纹:S=400r/min。

5)内孔:

粗车:S=600r/min,f=0.2mm/r,ap=1.75mm。

精车:S=900r/min,f=0.1mm/r,ap=0.25mm。

(5)加工工序(https://www.xing528.com)

加工工序见表4-10。

表4-10 加工工序

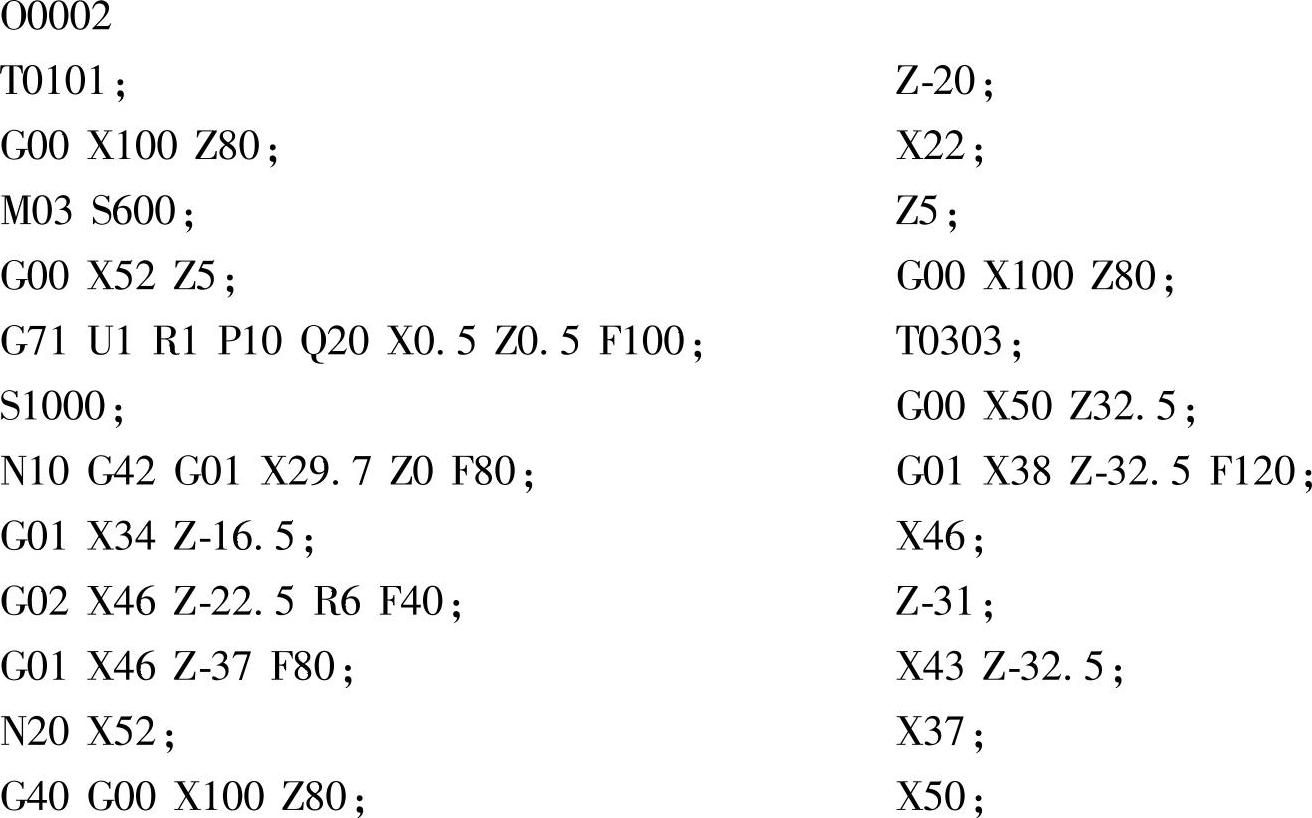

2.零件程序的编制

(1)左端程序

(2)右端程序

3.数控加工步骤

1)开机,启动数控车床系统。各坐标轴手动回机床原点。

2)将刀具依次装上刀架。

3)装夹工件。

4)手动输入加工程序。

5)对刀及刀具偏置的设定。

6)程序校验。

7)切削加工。

8)零件测量检验。

9)机床维护与卫生。

10)清理加工现场,关机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。