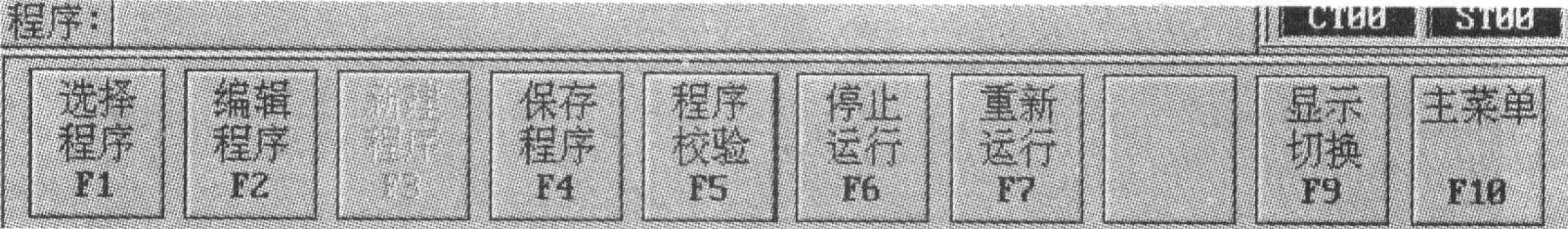

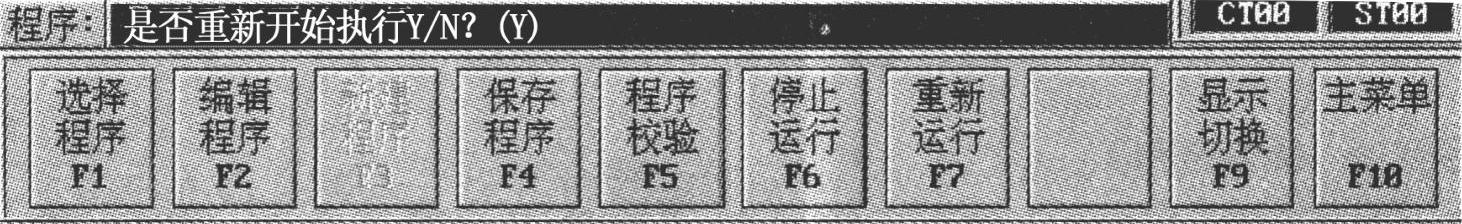

在系统主操作界面下,按“程序编辑F2”键进入程序功能子菜单。命令行与菜单条的显示如图4-64所示。

图4-64 程序功能子菜单的命令行与菜单条

在程序功能子菜单下,可以对零件程序进行编辑、存储、校验等操作。

1.选择程序(F1→F1)

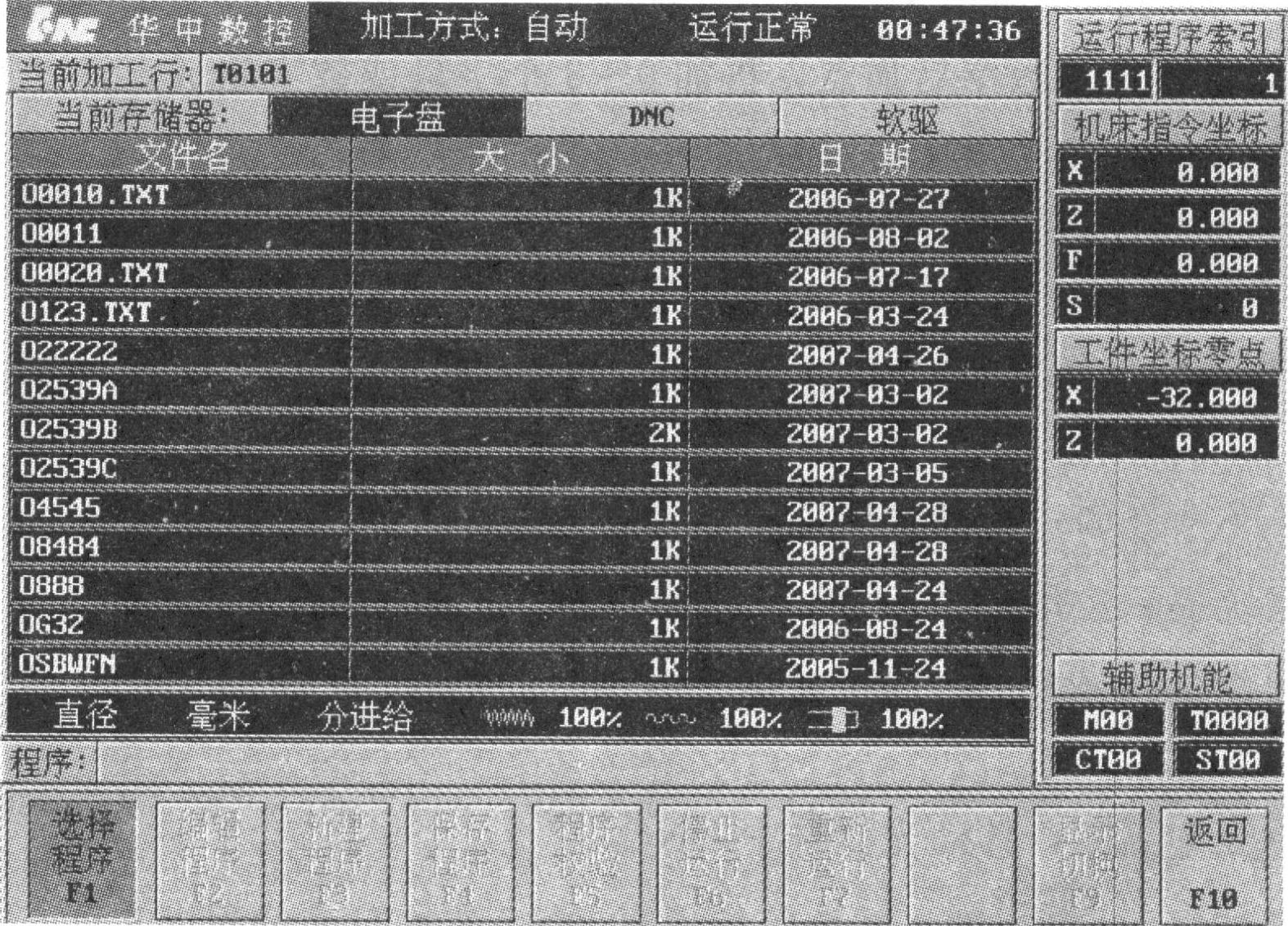

在程序功能子菜单下(见图4-64)按“F1”键,将弹出如图4-65所示的“选择程序”界面。

其中:

1)电子盘程序。保存在电子盘上的程序文件。

2)DNC程序。由串口发送过来的程序文件。

3)软驱程序。保存在软驱上的程序文件。

4)网络程序。建立网络连接后,网络路径映射的程序文件。

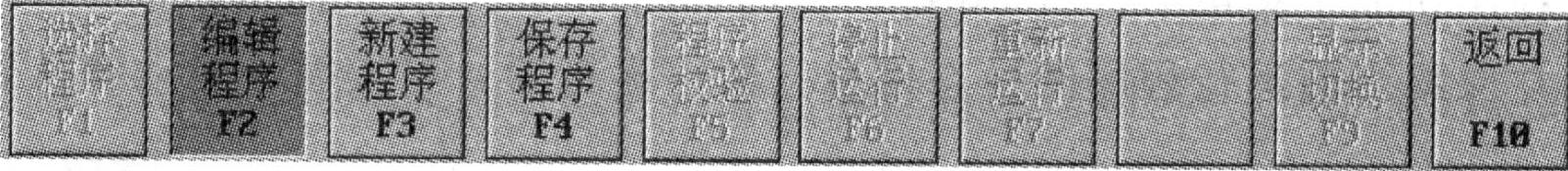

2.编辑程序(F1→F2)

在程序功能子菜单下(见图4-64)按“F2”键,将弹出“编辑程序”菜单,如图4-66所示。当选择一个零件程序后,系统会进入“编辑程序”界面,在此界面下可以编辑当前程序。

图4-65 “选择程序”界面

图4-66 “编辑程序”菜单

使用MDI键盘输入编程程序即可。

3.保存程序(F1→F4)

在编辑状态下(见图4-66)按“F4”键,系统给出“文件保存为”菜单,按“Enter”键,文件即以提示的文件名保存。

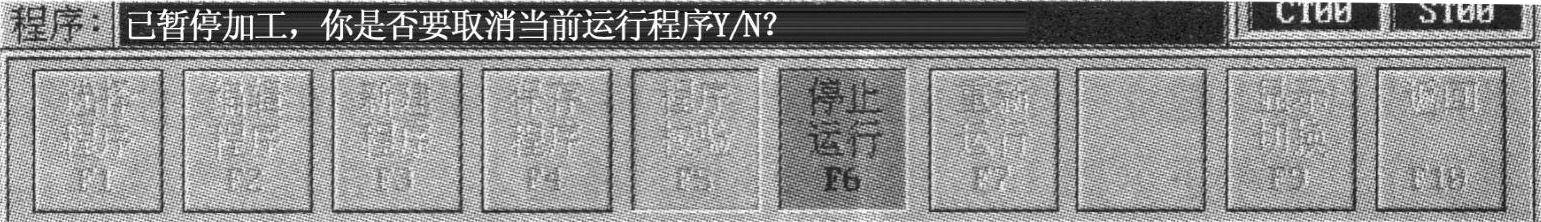

4.停止运行

在程序运行的过程中,需要暂停运行,可按下述步骤操作:

1)在程序功能子菜单下,按“F6”键,弹出如图4-67所示提示,按“N”键则暂停程序运行,并保留当前运行程序的模态信息(暂停运行后,可按循环启动键从暂停处重新启动运行)。

图4-67 程序运行过程中暂停运行

2)按“Y”键则停止程序运行,并卸载当前运行程序的模态信息(停止运行后,只有选择程序后才重新启动运行)。

5.重新运行(F1→F7)

在当前加工程序中止自动运行后,希望从程序头重新开始运行时,可按下述步骤操作:

1)在程序功能子菜单下,按“F7”键,系统给出图4-68所示提示。

图4-68 自动方式下重新运行程序

2)按“N”键则取消重新运行。

3)按“Y”键则光标将返回到程序头,再按机床控制面板上的“自动循环”键,从程序首行开始重新运行当前加工程序。

6.后台编辑(F8→F10)

此功能为选件,需要进行注册方能使用。

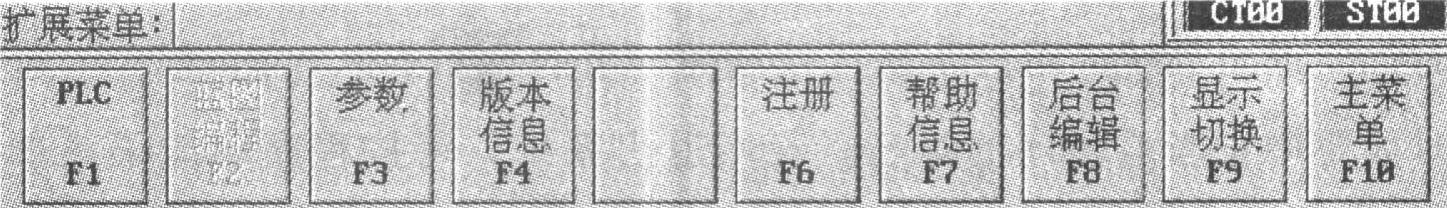

为了节约时间,方便操作,华中HNC-21/22T提供了后台编辑功能。顾名思义,后台编辑就是相对于前台的加工操作,同时进行的编辑工作。具体操作是在系统主操作界面下,按“F10”键进入扩展菜单,如图4-69所示。

图4-69 扩展菜单

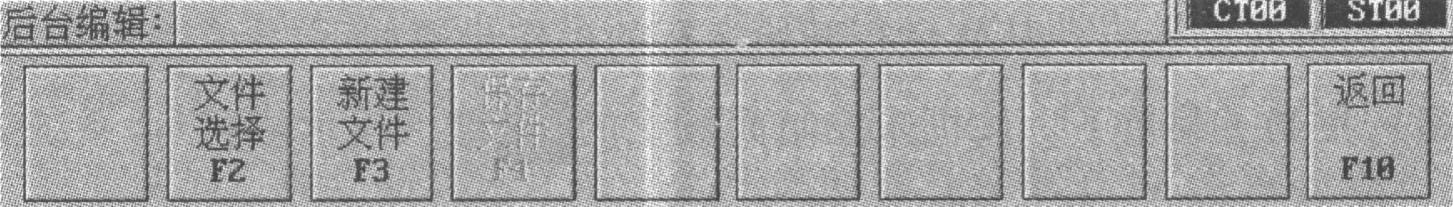

然后按“F8”键进入后台编辑菜单,如图4-70所示。

图4-70 后台编辑菜单

这时,就可以开始编辑文件了。具体操作和前台编辑相仿,这里不再赘述。

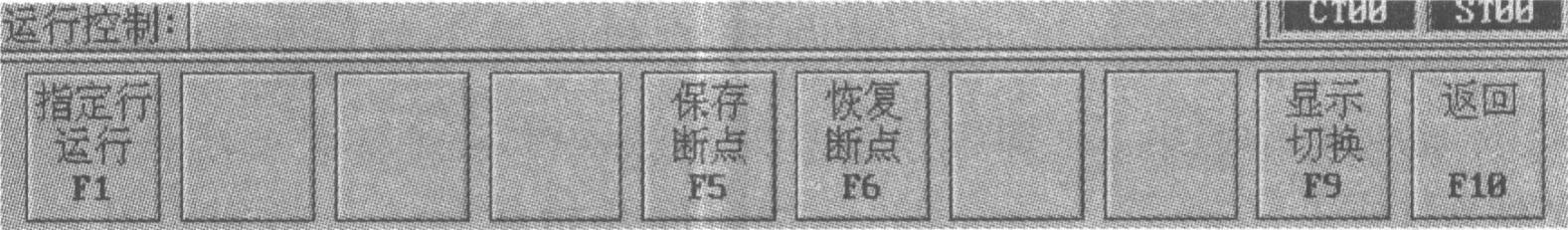

7.运行控制

在系统的主菜单操作界面下,按“F2”键进入运行控制子菜单。命令行与菜单条的显示如图4-71所示。

图4-71 运行控制子菜单的命令行与菜单条

在运行控制子菜单(见图4-71)下,可以对程序文件进行指定行运行、保存和恢复断点操作。

(1)启动、暂停、中止

1)启动自动运行。系统调入零件加工程序,经校验无误后,可正式启动运行。

a.按机床控制面板上的“自动”键(指示灯亮)进入程序运行方式。

b.按机床控制面板上的“循环启动”键(指示灯亮),机床开始自动运行调入的零件加工程序。

2)暂停运行。在程序运行的过程中,需要暂停运行,可按下述步骤操作:

a.在程序运行的任何位置,按下机床控制面板上的“进给保持”键(指示灯亮),系统处于进给保持状态。

b.按机床控制面板上的“循环启动”键(指示灯亮),机床又开始自动运行调入的零件加工程序。

3)中止运行。在程序运行的过程中,需要中止运行,可按下述步骤操作:

a.在程序运行的任何位置,按下机床控制面板上的“进给保持”键(指示灯亮),系统处于进给保持状态。

b.按下机床控制面板上的“手动”键,将机床的M、S功能关掉。

c.此时如要退出系统,可按下机床控制面板上的 按钮,中止程序的运行。

按钮,中止程序的运行。

d.此时如要中止当前程序的运行,又不退出系统,可按程序功能子菜单下的“F7”键(重新运行),重新装入程序。

(2)从任意行执行(https://www.xing528.com)

在自动运行暂停状态下,除了能从暂停处重启动继续运行外,还可控制程序从任意行执行。

1)从红色行开始运行。从红色行开始运行的操作步骤如下:

a.在运行控制子菜单下,按机床控制面板上的“进给保持”键(指示灯亮),系统处于进给保持状态。

b.用 键、

键、 键、

键、 键、

键、 键移动蓝色亮条到要开始运行,此时蓝色亮条变为红色亮条。

键移动蓝色亮条到要开始运行,此时蓝色亮条变为红色亮条。

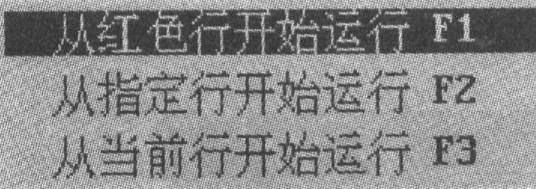

c.按“F1”键,系统给出图4-72所示提示。

d.选择“从红色行开始运行”选项后按“Enter”键,此时选中要开始运行的行(红色亮条变为蓝色亮条)。

e.按机床控制面板上的“循环启动”键,程序从蓝色亮条(即红色行)处开始运行。

2)从指定行开始运行。从指定行开始运行的操作步骤如下:

a.按机床控制面板上的“进给保持”键(指示灯亮),系统处于进给保持状态。

b.在运行控制子菜单下,按“F1”键,系统给出如图4-72所示提示。

c.用 键、

键、 键选择“从指定行开始运行”选项,系统给出“请输入行号”提示。

键选择“从指定行开始运行”选项,系统给出“请输入行号”提示。

d.输入开始运行行的行号,按“Enter”键。

图4-72 暂停运行时从任意行运行

e.按机床控制面板上的“循环启动”键,程序从指定行开始运行。

3)从当前行开始运行。从当前行开始运行的操作步骤如下:

a.按机床控制面板上的“进给保持”键(指示灯亮),系统处于进给保持状态。

b.在运行控制子菜单下,按“F1”键,系统给出如图4-72所示提示。

c.用 键、

键、 键选择“从当前行开始运行”选项,按“Enter”键。

键选择“从当前行开始运行”选项,按“Enter”键。

d.按机床控制面板上的“循环启动”键,程序从蓝色亮条处开始运行。

(3)空运行

在“自动”方式下,按一下机床控制面板上的“空运行”键(指示灯亮),CNC处于空运行状态。程序中编制的进给速率被忽略,坐标轴以最大快移速度移动。

空运行不做实际切削,目的在于确认切削路径及程序。在实际切削时,应关闭此功能,否则可能会造成危险。此功能对螺纹切削无效。

(4)单段运行

按一下机床控制面板上的“单段”键(指示灯亮),系统处于单段自动运行方式,程序控制将逐段执行:

1)按一下“循环启动”键,运行一程序段,机床运动轴减速停止,刀具、主轴电动机停止运行。

2)再按一下“循环启动”键,又执行下一程序段,执行完了后又再次停止。

(5)加工断点保存与恢复

一些大零件,其加工时间一般都会超过一个工作日,有时甚至需要好几天。如果能在零件加工一段时间后,保存断点(让系统记住此时的各种状态),关断电源;并在隔一段时间后,打开电源,恢复断点(让系统恢复上次中断加工时的状态),从而继续加工,可为用户提供极大的方便。

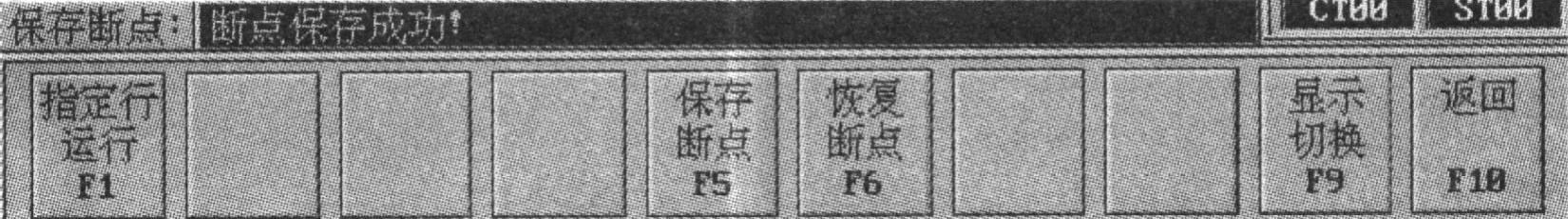

1)保存加工断点(F2→F5)。保存加工断点的操作步骤如下:

a.按机床控制面板上的“进给保持”键(指示灯亮),系统处于进给保持状态。

b.在运行控制子菜单(见图4-71)下按“F5”键,系统提示输入保存断点文件的提示。

c.按“F5”键,系统将自动建立一个名为当前加工程序名,后缀为BPI的断点文件,用户也可将该文件名改为其他名字,此时不用输入后缀,操作成功后如图4-73所示。

图4-73 “保存断点”成功

2)恢复断点(F2→F6)。恢复加工断点的操作步骤如下:

a.如果在保存断点后,关断了系统电源,则上电后首先应进行回参考点操作,否则直接进入步骤2)。

b.在运行控制子菜单(见图4-71)下按“F6”键,系统给出所有的断点文件。

c.用 键、

键、 键移动蓝色亮条到要恢复的断点文件名。

键移动蓝色亮条到要恢复的断点文件名。

d.按“Enter”键,系统会根据断点文件中的信息,恢复中断程序运行时的状态,系统给出“恢复断点”提示:运行断点已恢复,请在MDI功能下返回断点。

3)定位至加工断点(F3→F7)。在保存断点后,如果对某些坐标轴还进行过移动操作,那么在从断点处继续加工之前,必须先重新定位至加工断点。

具体操作如下:

a.手动移动坐标轴到断点位置附近,并确保在机床自动返回断点时不发生碰撞。

b.在MDI方式子菜单下按“F7”键,自动将断点数据输入MDI运行程序段。

c.按“循环启动”键启动MDI运行,系统将移动刀具到断点位置。

d.按“F10”键退出MDI方式。

定位至加工断点后,按机床控制面板上的键即可继续从断点处加工。

注意:在恢复断点之前,必须装入相应的零件程序,否则系统会提示:不能成功恢复断点。

4)重新对刀(F3→F8)。在保存断点后,如果工件发生过偏移需重新对刀,可使用本功能,重新对刀后继续从断点处加工。

a.手动将刀具移动到加工断点处。

b.在MDI方式子菜单下按“F8”键,自动将断点处的工作坐标输入MDI运行程序段。

c.按“循环启动”键,系统将修改当前工件坐标系原点,完成对刀操作。

d.按“F10”键退出MDI方式。

重新对刀并退出MDI方式后,按机床控制面板上的“循环启动”键即可继续从断点处加工。

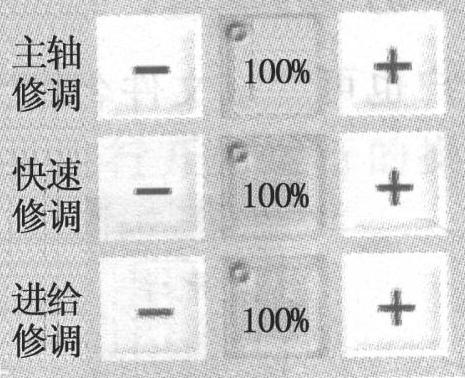

(6)运行时干预:进给速度修调

在“自动”方式或MDI运行方式下,可利用速度修调(见图4-74)来对进给速度、快移速度和主轴转速进行修调,按“100%”键(指示灯亮),修调倍率被置为100%,按下“+”键,修调倍率递增2%,按下“-”键,修调倍率递减2%。

图4-74 速度修调

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。